Herramienta y proceso para la formación o rectificado de una rosca.

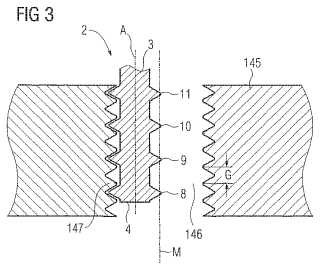

Herramienta (2) para la generación o rectificado de una rosca,

a1)que se puede girar alrededor de un eje de herramienta (A),

a2)se desplaza mediante un desplazamiento de avance lineal en una dirección de avance en paralelo con respecto al eje de herramienta de la pieza de trabajo (145) y

a3)que además del desplazamiento de avance lineal presenta un desplazamiento circular relativo con respecto a la pieza de trabajo (145) en el que el eje de herramienta (A) se desplaza alrededor de un eje central (M) de forma paralela con respecto al eje de herramienta (A),

b)que presenta por lo menos dos resaltos de presión (8, 9, 10, 11, ...) que salen o sobresalen hacia el exterior de forma radial con respecto al eje de herramienta (A) para la formación o el rectificado de una rosca (147) mediante la presión de los resaltos de presión (8, 9, 10, 11, ...) en la superficie de la pieza de trabajo,

c)caracterizadopor el hecho de que por lo menos un resalto de presión (8, 9, 10, 11, ...) y un resalto de presión adyacente en dirección axial con respecto al eje de herramienta se encuentran a una distancia que es un múltiplo de número entero del paso de rosca, por lo menos dos veces el paso de rosca, de la rosca (G) que hay que producir.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06014655.

Solicitante: EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE.

Nacionalidad solicitante: Alemania.

Dirección: NÜRNBERGER STRASSE 96-100 91207 LAUF ALEMANIA.

Inventor/es: HECHTLE,DIETMAR,DIPL.-ING, GLIMPEL,HELMUT,DIPL.-ING.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23G7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23G FILETEADO; TRABAJO MECANICO DE TORNILLOS, CABEZAS DE TORNILLOS O TUERCAS, EN COMBINACION CON EL FILETEADO (formación de roscas por ondulación de tubos B21D 15/04; por laminado B21H 3/02; por forjado, prensado o martillado B21K 1/56; fabricación de ranuras helicoidales por torneado B23B 5/48; por fresado B23C 3/32; por trabajo con muela B24B 19/02; dispositivos para copiar o controlar B23Q). › Formación de roscas por medio de herramientas semejantes a la vez por su forma y por su modo de utilización a las herramientas de fileteado, pero que trabajan sin levantamiento de virutas (características de las máquinas o de los dispositivos no especialmente adaptados a este modo particular de formación de roscas B23G 1/00).

- B23G7/02 B23G […] › B23G 7/00 Formación de roscas por medio de herramientas semejantes a la vez por su forma y por su modo de utilización a las herramientas de fileteado, pero que trabajan sin levantamiento de virutas (características de las máquinas o de los dispositivos no especialmente adaptados a este modo particular de formación de roscas B23G 1/00). › Herramientas a este fin.

PDF original: ES-2379788_T3.pdf

Fragmento de la descripción:

Herramienta y proceso para la formación o rectificado de una rosca.

La invención se refiere a una herramienta según el preámbulo de la reivindicación 1, así como a un proceso para la formación o el rectificado de una rosca.

Se conoce una herramienta de este tipo de la DE 102 38 775 A1.

Para la formación y el rectificado de una rosca se conocen, además de los procesos con arranque de virutas, también los procesos sin arranque de virutas así como herramientas de rosca. Los procesos sin arranque de virutas presentan, comparado con los procesos con arranque de virutas, la ventaja de poseer una resistencia estática y dinámica hasta con profundidades de rosca muy elevadas porque en ellos no se cortan fibras del material. Además, no se producen virutas y los tiempos de parada, por lo general, son más altos con machos de roscar con arranque de virutas.

En el libro Guía del roscado y fresado, editores: EMUGE-FMNKEN, Edición: Publicis Corporate Publishing, año de publicación: 2004 (ISBN 3-89578-232-7), al que se denomina, de ahora en adelante, "libro EMUGE" se encuentra una visión general sobre las herramientas de formación de roscas así como de los procesos de producción usados en la actualidad.

Entre las herramientas de formación de roscas sin arranque de virutas se encuentran el llamado surcador de rosca (cf. libro EMUGE, cap. 9, pág. 299 a 324) y, únicamente para roscas exteriores, las herramientas laminadoras de rosca (cf. libro EMUGE, cap. 11, pág. 373 a 404). Los surcadores de rosca son herramientas de rosca que trabajan de forma axial con respecto a su eje de herramienta, con un área de trabajo en el vástago de herramienta que presenta una superficie de actuación helicoidal que se extiende alrededor del eje de herramienta y que presiona la rosca al girar la herramienta alrededor del eje de la herramienta y del avance axial a lo largo del eje de la herramienta hacia el interior de la pieza del trabajo.

En la DE 102 88 775 A1 se describe un formador de roscas sin arranque de virutas que presenta una rosca exterior helicoidal con cantos y cavidades que alternan cuando se conectan entre sí. Durante la formación de una rosca, el formador de rosca sin arranque de virutas se mueve de forma helicoidal hacia el interior de una perforación preparada de una pieza de trabajo.

De la WO 02/094491 A1 se conoce una herramienta para formar roscas sin arranque de virutas y un proceso para la formación de roscas sin arranque de virutas que se basan, entre otras cosas, en un principio de trabajo que se puede denominar formación de roscas circulares. La herramienta para formar roscas descrita en la WO 02/094491 A1 es una pieza prolongada que incluye un área de trabajo con uno o varios perfiles de perímetro circular separados entre sí por ranuras anulares. Cada perfil perimetral presenta una forma no circular en su centro y comprende, por lo menos tres elevaciones con forma de polígono como resalto de presión. Además, también pueden preverse ranuras axiales entre cada resalto de presión en la superficie exterior de la herramienta para el suministro de refrigerante. El material para la herramienta es un carburo o un acero rápido.

Esta herramienta se inserta, durante el proceso según la WO 02/094491 A1, haciéndola girar alrededor de su propio eje en una perforación con un diámetro mayor que el de la herramienta y realiza un movimiento circular a lo largo del perímetro de la perforación y, al mismo tiempo, un movimiento de avance hacia el interior de la perforación para formar, de este modo, la rosca sin arrancar virutas en el interior de la perforación.

Entonces, la rosca según la WO 02/094491 A1 no se forma, al contrario que en el proceso de ranurar axialmente la rosca, mediante una superficie de actuación adaptada a un paso de rosca helicoidal de la herramienta o mediante un movimiento de avance únicamente axial o lineal de la herramienta en combinación con una rotación alrededor del propio eje de la herramienta, sino mediante unas superficies de actuación circulares, y por ello, sin paso de rosca, y con una sección transversal poligonal por un lado y por el otro, mediante un movimiento helicoidal en combinación con una rotación de la herramienta alrededor de su propio eje longitudinal obtenido por un movimiento lineal de avance axial con respecto al eje longitudinal de la herramienta y un movimiento circular del eje longitudinal de la herramienta alrededor de un eje central de la perforación.

Al formador de rosca se le denominará también, de ahora en adelante, formador de rosca circular o, ampliando la nomenclatura hasta ahora tradicional, ranurador de rosca circular, mientras que al proceso correspondiente se le denominará formación de rosca circular o ranurado de rosca circular.

Se conoce otro formador de rosca circular de la DE 103 18 203 A1. Este formador de rosca circular conocido presenta por lo menos uno, preferiblemente por lo menos dos, resaltos de perfil en su cabeza formadora que se forman a través del perímetro de forma continua en una extensión variable en el perímetro de forma poligonal. Los resaltos de perfil forman, de esta manera, varios resaltos de presión en el perímetro, que pueden distribuirse en el perímetro de forma uniforme o no. Además, los resaltos de presión de los resaltos de perfil pueden presentarse, en dirección perimetral, y particularmente a lo largo de una espiral, de forma desplazada.

Cada cuña formadora o resalto de presión presenta, en los formadores de rosca circular conocidos, dos áreas laterales (o. flancos) y un área central (o: área de vértice, área de cabeza) que sobresale más que las otras áreas. Las distancias radiales de las áreas laterales con respecto al eje de rotación de la herramienta aumentan de la misma manera hacia el área central, por lo que los resaltos de presión se realizan simétricos con respecto a un plano simétrico que atraviesa el área central completamente.

Para ahorrar tiempo en la producción de la rosca, el cabezal para la formación del formador de rosca circular, el área de trabajo del formador de rosca circular, se forma con el mayor número posible de resaltos de presión colocados uno al lado de otro de forma axial, preferiblemente, por toda la longitud de la rosca. En los formadores de roscas circulares con muchos resaltos de presión que se disponen uno tras otro de forma axial se forma, sin embargo, un área de contacto con la pieza de trabajo que produce una fricción relativamente alta. La alta fricción hace que la vida útil de la herramienta se acorte.

Para reducir la fricción, el formador de rosca circular puede formarse con un cabezal de formación acortado, es decir, el número de los resaltos de presión que se encuentran de forma axial y uno tras otro con respecto a los demás, puede reducirse y, después de un movimiento de rotación helicoidal de la herramienta a lo largo del perímetro de la perforación, se puede colocar el formador de rosca circular de nuevo mediante un desplazamiento axial con un número de pasos de rosca que corresponda con el número de los resaltos que se encuentran de forma sucesiva y axial en el cabezal de formación. Esta recolocación axial ahorra tiempo de procesamiento en comparación con un procesamiento continuo de la pieza de trabajo, además, de esta manera los pasos de rosca tampoco se procesan varias veces con los resaltos de presión.

Sin embargo, la recolocación aumenta la complejidad del proceso de control para el formador de rosca circular, además, el tiempo requerido para el mecanizado aumenta en comparación con el procesamiento de la pieza de trabajo con una herramienta que presenta resaltos de presión por toda la longitud de la rosca y, con ello, los costes para la producción de la rosca.

De la DE 198 17 018 A1 se conoce un fresador de roscas con dientes de fresado que presenta, en dirección axial, distancias diferentes. Sin embargo, la rosca no se forma mediante formación sino mediante fresado. Por esta razón, la DE 198 17 018 A no presenta ninguna indicación sobre el problema de la fricción ni de cómo se puede reducir la fricción sobre la herramienta durante la generación sin arranque de virutas de una rosca con una resistencia estática y dinámica elevada.

Por ello, la presente invención tienen por objeto proponer una herramienta novedosa con un área de trabajo del formador de rosca circular y un proceso novedoso para la formación o rectificado de una rosca mediante la formación de la rosca circular con un tiempo necesario para el mecanizado... [Seguir leyendo]

Reivindicaciones:

1. Herramienta (2) para la generación o rectificado de una rosca,

2. Herramienta según la reivindicación 1 en la que cada resalto de presión (8, 9, 10, 11, ...) y el resalto de presión adyacente en dirección axial presentan, en dirección axial, la misma distancia de un múltiplo de número entero del paso de rosca, por lo menos dos veces el paso de rosca, de la rosca (G) que hay que producir.

3. Herramienta según una de las reivindicaciones 1 o 2 en la que por lo menos un resalto de presión (31, 32, 33) y su resalto de presión adyacente en dirección axial presentan una distancia de por lo menos tres o cuatro veces el paso de rosca (G).

4. Herramienta según una de las reivindicaciones anteriores en la que por lo menos un resalto de presión (8, 9, 10, 11, ...) se forma de manera circular alrededor de la herramienta (2), en particular, a lo largo de su perímetro.

5. Herramienta según una de las reivindicaciones anteriores en la que por lo menos un resalto de presión (8, 9, 10, 11, ...) comprende varias áreas laterales (13, 15, 17, 19) así como por lo menos un área central (12, 14, 16, 18) y en el que el área central sobresale de forma radial más hacia fuera que las áreas laterales.

6. Herramienta según la reivindicación 5 en la que las áreas centrales (12, 14, 16, 18) de los resaltos de presión axialmente adyacentes (8, 9, 10, 11, ...) se disponen con respecto al eje de herramienta en forma helicoidal o en espiral.

7. Herramienta según una de las reivindicaciones anteriores en la que la herramienta (2) comprende varias filas (50, 51, 52, 53, ...) de resaltos de presión (41, 42, 43, 44, 45, ...).

8. Herramienta según la reivindicación 7 en la que las filas (50, 51, 52, 53, ...) se posicionan de manera paralela, en espiral o de forma helicoidal con respecto al eje de herramienta y/o en la que entre las filas (50, 51, 52, 53, ...) se disponen ranuras y/o canales (54, 55, 56, 57, ...) para conducir un medio fluido, en particular un medio de refrigeración y/o lubricación.

9. Herramienta según la reivindicación 7 u 8 en la que en cada fila (50, 51, 52, 53, ...) por lo menos un resalto de presión (41, 42, 43, 44, 45, ...) y el o un resalto de presión adyacente en dirección axial se encuentran a una distancia de por lo menos dos veces el paso de rosca (G) y/o en el que por lo menos un resalto de presión de por lo menos una fila en por lo menos una fila adjunta en dirección del perímetro de la herramienta presenta un resalto de presión adyacente y/o en el que por lo menos un resalto de presión adyacente (46, 47, 48) de por lo menos un resalto de presión (41, 42, 43) en dirección del perímetro de la herramienta se encuentra a una distancia de por lo menos un resalto de presión (41, 42, 43) de por lo menos una fila (51).

10. Herramienta según una de las reivindicaciones 7 a 9,

11. Herramienta según la reivindicación 10 en la que por lo menos los resaltos de presión (63, 64, 66, 67) que se encuentran a una distancia de por lo menos dos veces el paso de rosca (G) continúan en por lo menos una fila adjunta de forma helicoidal o en espiral.

12. Herramienta según una de las reivindicaciones anteriores en la que entre el por lo menos un resalto de presión (109) y el o un resalto de presión (110) adyacente en dirección axial se forma por lo menos un área de preformación de rosca (132) y/o en el que se prevé por lo menos un resalto de presión (8, 9, 10, 11, ...) para el rectificado y/o el igualado de los pasos de rosca o los flancos de rosca de la rosca.

13. Herramienta según una de las reivindicaciones anteriores en la que se forma un cuerpo de soporte, en particular un vástago de herramienta, en el que por lo menos un resalto de presión (8, 9, 10, 11, ...) se forma en una parte prefabricada o se forma de una parte prefabricada y en la que la parte o cada parte prefabricada se fija en el cuerpo de soporte mediante medios de fijación y/o con un cuerpo de soporte, en particular un vástago de herramienta (3) en el que por lo menos un resalto de presión (8, 9, 10, 11, ...) se forma en el cuerpo de soporte, en particular mediante eliminación de material como el lijado del cuerpo de soporte o la formación de un conformado primario junto con el cuerpo de soporte.

14. Herramienta según una o varias de las reivindicaciones anteriores con por lo menos un área para arrancar virutas además de por lo menos un resalto de presión (8, 9, 10, 11, ...).

15. Herramienta según la reivindicación 14 en el que

16. Herramienta según una de las reivindicaciones 1 a 13 que no presenta ningún área para arrancar virutas y/o ninguna cuchilla.

17. Herramienta según una de las reivindicaciones 1 a 16 en el que la herramienta es un formador de rosca circular o comprende un área de trabajo para formar roscas circulares.

18. Proceso para la formación o rectificado de una rosca en el que

19. Proceso según la reivindicación 18 en el que los resaltos de presión (41, 42, 43, 44, 45, ...) se encuentran en filas adjuntas (50, 51, 52, 53, ...) para que cada paso de rosca se forme o rectifique mediante por lo menos un resalto de presión.

20. Proceso según una de las reivindicaciones 18 o 19 en el que la herramienta durante su desplazamiento circular (145) se gira por lo menos dos veces a lo largo del perímetro de la pieza de trabajo (145) o por lo menos dos giros completos alrededor del eje central (M) y/o en el que la herramienta durante su desplazamiento circular (145) se gira por lo menos tres veces a lo largo del perímetro de la pieza de trabajo (145) o por lo menos tres giros completos alrededor del eje central (M).

Patentes similares o relacionadas:

Herramienta para la producción o rectificación sin virutas de una rosca en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear rosca, del 29 de Abril de 2020, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la producción o rectificación sin virutas de una rosca dentro o en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear […]

Formador de rosca, del 9 de Octubre de 2019, de WALTER AG: Un formador de rosca que tiene un vástago y una sección de conformación , que tiene una sección transversal poligonal, en el que un paso […]

Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo, del 11 de Septiembre de 2019, de AUDI AG: Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo con un diámetro exterior de rosca (dA) […]

Herramienta de conformación de rosca, del 3 de Abril de 2019, de Bass GmbH & Co. KG Technik für Gewinde: Herramienta de conformación de rosca con una parte de rosca a base de una superficie activa helicoidal y un vástago de fijación adyacente, estando […]

Herramienta combinada con escotadura frontal, del 4 de Octubre de 2017, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la generación de una rosca, en particular de una rosca interior, que comprende a) al menos una región de corte de virutas […]

Procedimiento para conformar una rosca interior así como combinación entre un cuerpo base con un rebaje y una terraja, del 1 de Marzo de 2017, de HILTI AKTIENGESELLSCHAFT: Procedimiento para conformar una rosca interior en un alojamiento fundamentalmente cilíndrico de un cuerpo base , que tiene un eje central […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]