HERRAMIENTA Y METODO PARA FABRICAR UNA ROSCA EN UNA PIEZA DE TRABAJO.

Herramienta para realizar una rosca (g) en una pieza de trabajo (50),

comprendiendo:

a) al menos una zona de producción de roscas (10 a 18), que comprende

a1) al menos una zona de fresado de roscas (2, 4) por arranque de viruta así como

a2) al menos una zona de formación de roscas (1, 3) sin arranque de viruta,

b) en la cual al menos una zona de fresado de roscas y al menos una respectiva zona de formación de roscas de al menos una zona de producción de roscas

b1) están acopladas o unidas entre sí, de tal manera que puedan ser giradas o son giratorias conjuntamente alrededor de un eje de herramienta (A), y

b2) están dispuestas de manera desplazada entre sí a lo largo de un perímetro exterior de la zona de producción de roscas en una dirección de giro (D) alrededor del eje de herramienta (A) y/o una tras otra a lo largo del perímetro exterior de la zona de producción de roscas en una dirección de giro (D) alrededor del eje de herramienta (A) o sucesivamente a lo largo del perímetro exterior de la zona de producción de roscas en una dirección de giro (D) alrededor del eje de herramienta (A) y/o

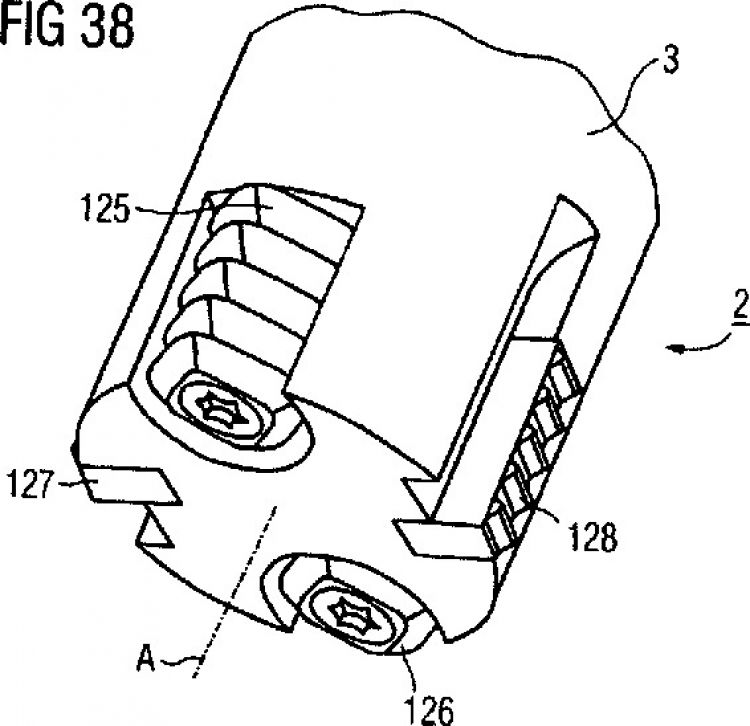

b3) están dispuestas y formadas de tal manera que durante un giro alrededor del eje de herramienta engranen en un sentido de giro prefijado alternativamente en la pieza de trabajo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05024970.

Solicitante: EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE.

Nacionalidad solicitante: Alemania.

Dirección: NURNBERGER STRASSE 96-100,91207 LAUF.

Inventor/es: GLIMPEL, HELMUT, HECHTLE,DIETMAR.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Noviembre de 2005.

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B23G5/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23G FILETEADO; TRABAJO MECANICO DE TORNILLOS, CABEZAS DE TORNILLOS O TUERCAS, EN COMBINACION CON EL FILETEADO (formación de roscas por ondulación de tubos B21D 15/04; por laminado B21H 3/02; por forjado, prensado o martillado B21K 1/56; fabricación de ranuras helicoidales por torneado B23B 5/48; por fresado B23C 3/32; por trabajo con muela B24B 19/02; dispositivos para copiar o controlar B23Q). › B23G 5/00 Herramientas de fileteado; Terrajas. › Fresas.

- B23G5/18B2

- B23G7/02 B23G […] › B23G 7/00 Formación de roscas por medio de herramientas semejantes a la vez por su forma y por su modo de utilización a las herramientas de fileteado, pero que trabajan sin levantamiento de virutas (características de las máquinas o de los dispositivos no especialmente adaptados a este modo particular de formación de roscas B23G 1/00). › Herramientas a este fin.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Herramienta y método para fabricar una rosca en una pieza de trabajo.

La invención se refiere a una herramienta, así como a un procedimiento, respectivamente para fabricar una rosca.

Para la fabricación de roscas o el postratamiento de roscas son conocidos tanto procedimientos con arranque de viruta como sin arranque de viruta y herramientas de roscar. La fabricación de roscas por arranque de viruta se basa en el desprendimiento de material de la pieza de trabajo en la zona del filete de rosca. La fabricación de roscas sin arranque de viruta se basa en una transformación de la pieza de trabajo y en la fabricación del filete de rosca en la pieza de trabajo mediante presión. El manual de la técnica de roscado y técnica de fresado (Handbuch der Gewindetechnik und Fräsertechnik), editor: EMUGE-FRANKEN, editorial: Pablicis Corporate Publishing, año de publicación: 2004 (ISBN 3- 89578-232-7), en lo sucesivo denominado simplemente como "Manual EMUGE" ofrece una visión general sobre las herramientas de roscar que se están utilizando y un procedimiento de trabajo.

Bajo la fabricación de roscas por arranque de viruta o por desprendimiento de viruta están considerados los machos de roscar (compárese el Manual EMUGE, capítulo 8, páginas 181 a 298) y la fresa de roscar (compárese el Manual EMUGE, capitulo 10, páginas 325 a 372) así como, solamente para roscas exteriores, los roscadores cortadores (compárese el Manual EMUGE, capitulo 11, páginas 373 a 404).

Un macho de roscar es una herramienta de roscar que actúa axialmente a su eje de herramienta, cuyas cuchillas estás dispuestas a lo largo de una rosca exterior bajo el paso de rosca de la rosca a generar. Durante la fabricación de la rosca el macho de roscar es movido con avance axial y mediante giro alrededor de su eje de herramienta con una velocidad de giro que depende de la velocidad de avance dentro de un agujero de la pieza de trabajo, por lo cual sus cuchillas están funcionando permanentemente con la pieza de trabajo en la pared del agujero (corte continuo).

En la fresa de roscar están previstos varios surcos perfilados, incluso sin paso de rosca, que se extienden axialmente al eje de herramienta y que están dispuestos de manera desplazada según el paso de la rosca a generar, los cuales están interrumpidos por las ranuras por la formación de varios filos de fresado a lo largo del perímetro. Para fabricar la rosca, la fresa de roscar es movida por una parte con su eje de herramienta en un movimiento de avance lineal y adicionalmente en un movimiento circular alrededor de un eje central de la rosca a generar o por otra parte es inducida a la pre-perforación en la pieza de trabajo, por lo cual resulta en un movimiento helicoidal de la herramienta, cuya pendiente se corresponde con el paso de rosca de la rosca a generar. Adicionalmente la fresa de roscar es girada alrededor de su propio eje de herramienta, pudiendo ser seleccionada esta velocidad rotatoria en amplios límites independientemente de la velocidad de la trayectoria del movimiento helicoidal, pero habitualmente es seleccionada claramente más alta que ésta. Los filos de fresado de la fresa de roscar engranan intermitentemente una tras otra en la pieza de trabajo (corte interrumpido). La fresa de roscar es entonces una herramienta de roscar que funciona de manera circular. Una fresa de roscar de este tipo está divulgada en EP 1 072 348 A.

Entre las herramientas de roscar sin arranque de viruta son considerados los referidos machos de roscar (compárese el Manual EMUGE, capítulo 9, páginas 299 a 324) y, solamente para roscas exteriores, las herramientas para laminado de roscas (compárese el Manual EMUGE, capítulo 11, páginas 373 a 404).

Los machos de roscar son herramientas de roscar que actúan axialmente a su eje de herramienta con un área de trabajo formada sobre un mango de herramienta, que presenta una superficie activa helicoidal que rodea el eje de herramienta, con la cual la rosca es presionada en la pieza de trabajo, es decir con una rosca exterior o perfil de filete circular en forma de espiral o helicoidal a lo largo de la circunferencia, que representa la forma contraria a la rosca a generar. Generalmente, un macho de roscar presenta una sección transversal aproximadamente poligonal, de modo que a lo largo de la rosca exterior del área de trabajo que difiere entonces de una línea de tornillo exactamente cilíndrica están formadas unas zonas de esquina poligonales desplazadas entre sí y salientes hacia el exterior y generalmente redondeadas, las cuales son denominadas también como tacos de apriete o dientes de formación o dientes ranuradores o cuñas de moldeo, que siguen al paso de rosca del perfil de filete helicoidal. Con esta medida se reducen las superficies de contacto y por tanto las fuerzas de apriete durante la transformación. Así pues son necesarias al menos tres esquinas o zonas de esquina para el polígono, ya que los machos de roscar se deben apoyar en el borde del agujero o el borde exterior durante la fabricación de las roscas.

El diámetro exterior o la sección transversal del área de trabajo de un macho de roscar aumenta en una zona de arranque o de entrada, que es la zona de formación en sí, desde el extremo delantero de la herramienta hacia atrás, generalmente de manera cónica, y permanece esencialmente igual en una zona de calibrado y/o zona de guiado adyacente. De esta manera, el filete de rosca es producido poco a poco mediante los dientes ranuradores de la zona de arranque presionando cada vez más profundamente en la pieza de trabajo y el mismo en su caso además es aplanado posteriormente o calibrado por los dientes ranuradores de la zona de calibrado que permanecen invariables en su profundidad de apriete.

Para generar una rosca en un agujero ya existente, el macho de roscar es introducido en el agujero con la zona de trabajo por delante con un movimiento de avance lineal axialmente al eje de herramienta, es decir el eje longitudinal del mango de herramienta, y mediante el giro de la herramienta alrededor de este eje de herramienta. Así los dientes o bien las cuñas de moldeo o los tacos de apriete de la rosca en el macho de roscar son presionados contra la superficie de la pieza de trabajo o del agujero. El material de la pieza de trabajo es presionado en este caso predominantemente en sentido radial al eje longitudinal del agujero. Una parte del material deformado de esta manera es solidificado, otra parte es apretada en las cavidades o ranuras entre las cuñas de moldeo o dientes del macho de roscar, por lo cual finalmente se produce una rosca en la pieza de trabajo.

Estos machos de roscar conocidos son denominados en lo sucesivo también como formadores de roscas axiales y el procedimiento correspondiente es denominado formación de rosca axial. Ejemplos de realización conocidos de tales machos de roscar (axiales) se encuentran también en DE 101 36 293 A1, DE 199 58 827 A1, o también en DE 39 34 621 C2.

De WO 02/094491 A1 son conocidos un útil formador de roscas que funciona sin arranque de viruta y un procedimiento para generar roscas sin arranque de viruta, que se basan en un principio de trabajo que se puede denominar como formación de roscas circular o fileteado de roscas circular. El útil formador de roscas divulgado en WO 02/094491 A1 está extendido y comprende una zona de trabajo con uno o varios perfil(es) circunferenciales anulares separados el uno del otro por ranuras anulares. Cada perfil circunferencial está formado en su centro de manera no circular y presenta al menos tres elevaciones a modo de un polígono como tacos de apriete. Adicionalmente pueden estar previstas también ranuras que se extienden axialmente entre los tacos de apriete individuales en la superficie exterior de la herramienta para el suministro de líquido refrigerante. Esta herramienta es introducida ahora durante el procedimiento según WO 02/094491 A1 mediante giro alrededor de su propio eje en un agujero con un diámetro más grande que la herramienta y efectúa un movimiento circular a lo largo de la circunferencia del agujero así como simultáneamente un movimiento de avance en el agujero y de esta manera forma la rosca en el agujero sin arranque de viruta.

La rosca es formada entonces según WO 02/094491 A1, contrariamente al fileteado axial de roscas, no mediante una superficie activa en forma de espiral adaptada al paso de rosca sobre la herramienta y mediante un movimiento de avance solamente axial o lineal de la herramienta con respecto a la pieza de trabajo, sino mediante superficies activas anulares y sin paso de rosca y simultáneamente poligonales en sección...

Reivindicaciones:

1. Herramienta para realizar una rosca (g) en una pieza de trabajo (50), comprendiendo:

2. Herramienta según la reivindicación 1, en la que

3. Herramienta según la reivindicación 1 o la reivindicación 2, en la que al menos una zona de producción de roscas presenta varias zonas de fresado de roscas y/o varias zonas de formación de roscas y las proyecciones de giro de al menos dos y preferiblemente todas estas zonas de fresado de roscas y/o las proyecciones de giro de al menos dos y preferiblemente todas estas zonas de formación de roscas alrededor del eje de herramienta sobre uno o dicho plano de proyección mencionado que pasa a través del eje de herramienta son idénticos el uno respecto al otro o son diferentes los unos de los otros.

4. Herramienta según una de las reivindicaciones anteriores, en la que la o las zona(s) de fresado de roscas y la o las zona(s) de formación de roscas de al menos una zona de producción de roscas, durante un movimiento de trabajo de la herramienta, que comprende un movimiento giratorio de la herramienta alrededor del eje de herramienta en un sentido de giro prefijado, un movimiento de avance axial simultáneo de la herramienta axialmente al eje de herramienta y un movimiento giratorio simultáneo del eje de la herramienta alrededor de un eje central que no atraviesa la herramienta y dispuesto paralelamente al eje de herramienta, producen conjuntamente el perfil del filete de la rosca.

5. Herramienta según una de las reivindicaciones anteriores, en la que

6. Herramienta según la reivindicación 5, en la que

7. Herramienta según una de las reivindicaciones anteriores, en la que en al menos una, preferiblemente cada zona de producción de roscas se halla una zona parcial del perfil activo de cada zona de fresado de roscas dentro del perfil activo de al menos una zona de formación de roscas, preferiblemente de cada zona de formación de roscas y una zona parcial del perfil activo de cada zona de formación de roscas se halla dentro del perfil activo de al menos una zona de fresado de roscas, preferiblemente de cada zona de fresado de roscas.

8. Herramienta según una de las reivindicaciones anteriores, en la que están previstas al menos dos zonas de producción de roscas que están dispuestas de manera desplazada entre sí axialmente al eje de herramienta.

9. Herramienta según una de las reivindicaciones anteriores, en la que al menos una zona de formación de roscas presenta al menos un diente de formación, una cuña de moldeo o tacos de apriete salientes radialmente al exterior y/o en la que al menos una zona de formación de roscas en una sección transversal perpendicularmente al eje de herramienta presenta una forma derivada de una parte de un polígono, preferiblemente regular, donde el polígono presenta preferiblemente un número de dos o tres o cuatro o cinco o seis esquinas, donde las zonas de esquina de la sección transversal al menos aproximadamente poligonal de la zona de formación de roscas constituyen dientes de conformación, cuñas de moldeo o tacos de apriete, y/o en al menos una zona de producción de roscas presentan al menos un surco o varios surcos dispuestos de manera desplazada el uno respecto al otro en la dirección de giro y separados el uno del otro por ranuras de separación, que está o están formado(s), extendiéndose radialmente al exterior, perpendicularmente al eje de herramienta, con lo cual en al menos uno o cada surco de al menos una zona de producción de roscas está formado respectivamente al menos un diente de formación, una cuña perfilada o un taco de apriete que sale radialmente más al exterior que las zonas circundantes del surco, y/o donde, visto en una dirección de giro prefijada, en una zona terminal de al menos uno o cada surco de al menos una zona de producción de roscas está formada una zona de fresado de roscas.

10. Herramienta según una o varias de las reivindicaciones precedentes con al menos una zona con arranque de viruta suplementaria adicionalmente a la o las zonas de fresado de roscas, en la cual al menos una zona con arranque de viruta adicional está formada y prevista para realizar una superficie de la pieza de trabajo para la rosca y al menos una zona de producción de roscas está formada y prevista para realizar la rosca en esta superficie de la pieza de trabajo y/o en la que al menos una zona con arranque de viruta adicional está formada y prevista para generar con desprendimiento de virutas una rosca previa en una superficie de la pieza de trabajo y al menos una zona de producción de roscas está realizada y prevista para acabar la rosca mediante un postratamiento de la rosca previa en la superficie de la pieza de trabajo y/o en la que al menos una zona con arranque de viruta adicional es una zona perforada o una zona de fresado o presenta al menos un filo frontal en una parte frontal o un extremo libre de la herramienta y/o al menos un filo en la circunferencia en una zona perimetral de la herramienta o en la que al menos una zona con arranque de viruta adicional está realizada y prevista para generar una zona de entrada o zona de desembocadura de la rosca aumentada especialmente con respecto al núcleo de la rosca, particularmente escalonada o biselada.

11. Herramienta según una de las reivindicaciones anteriores con al menos una zona de formación de roscas sin arranque virutas suplementaria al postratamiento y/o igualación de los pasos de rosca o flancos de rosca de la rosca producida por la o la zonas de producción de roscas, con lo cual particularmente una primera zona con arranque virutas presenta al menos una cuchilla de trabajo preparatorio para desgastar material, se une a la primera zona con arranque de viruta de al menos una zona de producción de roscas para realizar una rosca, a la al menos una zona de producción de roscas sigue una segunda zona con arranque de viruta con al menos un filo de núcleo para el corte posterior o la igualación del núcleo de rosca de la rosca realizada por la zona de producción de roscas y a la segunda zona con arranque de viruta se une una zona de formación de roscas adicional para el postratamiento y/o la igualación de los pasos de rosca o flancos de rosca de la rosca realizada por la o las zonas de producción de roscas.

12. Procedimiento para realizar una rosca en una pieza de trabajo, en la que

13. Procedimiento según la reivindicación 12, en el que, al menos durante una parte del movimiento de trabajo de la herramienta, al menos una zona de formación de roscas genera o sigue formando en la pieza de trabajo una parte de un filete de rosca por tanto sin arranque de viruta y a continuación al menos una zona de fresado de roscas continúa mecanizando por arranque de viruta la parte del paso de rosca realizada o formada por la zona de formación de roscas en la pieza de trabajo y/o en el que la superficie de la pieza de trabajo, en la cual el filete de rosca es parcialmente fresado y parcialmente formado por al menos una zona de producción de roscas y/o en el que un fondo roscado del filete de rosca es formado en la pieza de trabajo por la al menos una zona de formación de roscas y dos flancos de rosca adyacentes al fondo roscado son fresados al menos parcialmente por al menos una zona de fresado de roscas y/o en el que un fondo roscado del filete de rosca en la pieza de trabajo es fresado por al menos una zona de fresado de roscas y dos flancos de rosca adyacentes al fondo roscado son formados al menos parcialmente por al menos una zona de formación de roscas.

14. Procedimiento según la reivindicación 12 o reivindicación 13, en el que al menos un número de vueltas de filete de rosca correspondiente al número de las zonas de producción de roscas de la herramienta es producido con la herramienta durante el movimiento de trabajo.

Patentes similares o relacionadas:

Herramienta para la producción o rectificación sin virutas de una rosca en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear rosca, del 29 de Abril de 2020, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la producción o rectificación sin virutas de una rosca dentro o en una pieza de trabajo, en particular, ranurador de roscas o dispositivo para moldear […]

Formador de rosca, del 9 de Octubre de 2019, de WALTER AG: Un formador de rosca que tiene un vástago y una sección de conformación , que tiene una sección transversal poligonal, en el que un paso […]

Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo, del 11 de Septiembre de 2019, de AUDI AG: Herramienta para la generación de una rosca interior en un pretaladro de una pieza de trabajo con un diámetro exterior de rosca (dA) […]

Herramienta de conformación de rosca, del 3 de Abril de 2019, de Bass GmbH & Co. KG Technik für Gewinde: Herramienta de conformación de rosca con una parte de rosca a base de una superficie activa helicoidal y un vástago de fijación adyacente, estando […]

Herramienta combinada con escotadura frontal, del 4 de Octubre de 2017, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Herramienta para la generación de una rosca, en particular de una rosca interior, que comprende a) al menos una región de corte de virutas […]

Procedimiento para conformar una rosca interior así como combinación entre un cuerpo base con un rebaje y una terraja, del 1 de Marzo de 2017, de HILTI AKTIENGESELLSCHAFT: Procedimiento para conformar una rosca interior en un alojamiento fundamentalmente cilíndrico de un cuerpo base , que tiene un eje central […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Procedimiento para producir una rosca en al menos dos etapas de trabajo, del 3 de Febrero de 2016, de EMUGE-WERK RICHARD GLIMPEL GMBH & CO.KG FABRIK FUR PRAZISIONSWERKZEUGE: Procedimiento para producir una rosca en una pieza de trabajo, en el que

a) en al menos una primera etapa de trabajo se produce o se ha producido en […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]

Herramienta para el mecanizado de piezas de trabajo, del 12 de Agosto de 2015, de KOMET GROUP GMBH: Herramienta para el mecanizado de piezas de trabajo con una parte de sujeción y una parte de trabajo que se componen al menos parcialmente de un material resistente al desgaste […]