Geometría de una cuba de fusión de combustión sumergida, refrigerada con paneles, y métodos para fabricar vidrio fundido.

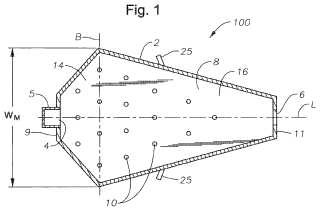

Un aparato 100 de fusión que comprende:

a) un suelo (8) y un techo (7);

b) una pared sustancialmente vertical que conecta con el suelo (8) y con el trecho (7) en un perímetro del suelo y del techo; definiéndose una zona de fusión mediante el suelo (8), el techo (7) y la pared; teniendo la zona de fusión una entrada (9) de alimentación y una salida (6) del vidrio fundido, situadas en los extremos opuestos de la zona de fusión; comprendiendo la zona de fusión una zona (14) que se expande, que comienza en la entrada y que se extiende hasta una posición intermedia respecto a los extremos opuestos, y una zona (16) que se estrecha que se extiende desde la posición intermedia hasta la salida (6);

caracterizado por

una pluralidad de quemadores (10, 25, 26), al menos alguno de los cuales está situado para dirigir los productos de combustión hacia la zona de fusión bajo un nivel de vidrio fundido en la zona (10, 10A, 10B, 10C) de fusión.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11004955.

Solicitante: JOHNS MANVILLE.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 717 Seventeenth Street Denver, CO 80202 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HUBER,AARON MORGAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B5/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › en hornos de tanque.

- C03B5/235 C03B 5/00 […] › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

- C03B5/44 C03B 5/00 […] › Dispositivos de enfriamiento de las paredes del horno.

PDF original: ES-2426683_T3.pdf

Fragmento de la descripción:

Geometría de una cuba de fusión de combustión sumergida, refrigerada con paneles, y métodos para fabricar vidrio fundido

Antecedentes de invención

Campo técnico

La presente invención se refiere de manera general al campo de los hornos de combustión y a los métodos de uso, y más específicamente a cubas de fusión, de combustión sumergida, y a métodos de uso en la producción de vidrio fundido.

Técnica relacionada Los hornos de fusión de vidrio han tenido tradicionalmente forma rectangular debido a la cuestión de su construcción con bloques refractarios y a la capacidad de controlar el flujo del vidrio fundido a través de la cuba de fusión. (Algunos diseños totalmente eléctricos son circulares, tales como los diseños de Pochet y SORG VSM) . Sin embargo, hay regiones muertas (de bajo flujo o estancado) que son resultado de la construcción rectangular. A partir del documento EP-A-3.133.315 se conocen las cubas de fusión de vidrio de alta eficacia en las que se emplean varias cubas de fusión de vidrio individuales.

La combustión sumergida para su aplicación en la fusión comercial del vidrio se ha propuesto en diversas patentes, que incluyen las Patentes de EE.UU. números 4.539.034; 3.170.781; 3.237.929; 3.260.587; 3.606.825; 3.627.504; 3.738.792; 3.764.287; 6.460.376; 6.739.152; 6.857.999; 6.883.349; 7.273.583; 7.428.827; 7.448.231; y 7.565.819; y las Solicitudes de Patentes de de EE.UU. publicadas, números 2004/0168474; 2004/0224833; 2007/0212546; 2006/0000239; 2002/0162358; 2009/0042709; 2008/0256981; 2007/0122332; 2004/0168474; 2004/0224833; y 2007/0212546. En la fusión de vidrio por combustión sumergida, los gases de combustión se inyectan por debajo de la superficie del vidrio fundido y van hacia arriba a través de la masa fundida. El vidrio se calienta con una alta eficacia mediante el contacto íntimo con los gases de combustión. Sin embargo, el uso de quemadores de combustión sumergida, no alivian la regiones con flujo muerto que resultan de la construcción rectangular de la propia cuba de fusión.

El coste de la energía continúa en aumento, lo que anima a hacer esfuerzos para encontrar una forma de reducir la cantidad de combustible en la fabricación del vidrio. Se han usado quemadores de oxi-combustible en la industria del vidrio en general, especialmente en la fibra de vidrio, vidrio para pantallas de TV, y segmentos de la industria del vidrio para recipientes. Hoy en día hay pocos hornos de vidrio flotado, caldeados al completo por oxi-combustible, y se han estado usando quemadores de oxi-combustible actualizados, diseñados específicamente para recipientes más pequeños u hornos para fibra de vidrio. Estas conversiones se hicieron muy probablemente para cumplir los estándares sobre emisiones. Los quemadores de oxi-combustible conocidos son predominantemente diseños de mezcla en boquilla y evitan una mezcla previa por razones de seguridad debido a la aumentada reactividad al usar oxígeno como oxidante en vez de aire. En las Patentes de EE.UU. números, 5.199.866; 5.490.775; y 5.449.286 se describen algunos diseños comunes de quemadores de oxi-combustible con mezcla en la boquilla. El concepto de quemadores de oxi-combustible con mezcla en la boquilla es mezclar el combustible y el oxígeno en la boquilla del quemador. La llama producida es una llama de difusión con las características de llama determinadas por las tasas de mezcla. Con esto quemadores son muy comunes las llamas cortas e intensas, sin embargo, se consideran algunas geometrías de mezcla retardada para generar llamas más largas y luminosas. Más recientemente, en la industria, se han usado quemadores de “llama plana” para aplicaciones de fusión, en las que la llama está por

encima de la masa fundida y, generalmente, paralela a ella. Estos quemadores producen una llama que es de 2 a 3 veces más ancha que la tradicional llama de oxi-combustible (cilíndrica) . Las Patentes de EE.UU. números, 5.545.031; 5.360.171; 5.299.929; y 5.575.637 muestran ejemplos de quemadores que producen llamas planas. La anteriormente mencionada Patente de EE.UU. Nº 7.273.583 describe un quemador de combustión sumergida que tiene tubos coaxiales para el combustible y para el oxidante que forman un especio anular entre ellos, en los que el tubo exterior se prolonga más allá del extremo del tubo interior. Se conecta al extremo de la salida del tubo interior una boquilla de un quemador que tiene un diámetro exterior que corresponde al diámetro interior del tubo exterior, y forma una abertura centralizada en la comunicación del fluido con el tubo interior y al menos una abertura periférica orientada longitudinalmente en la comunicación del fluido con el espacio anular. Se puede disponer de una varilla longitudinalmente ajustable dentro del tubo interior para el ajuste del flujo de fluido que pasa por allí, y un inserto cilíndrico que tiene un estabilizador de la llama para estabilizar la llama producida por el quemador que está acoplado al extremo de la salida del tubo exterior. Todos lo documentos de patentes a los que se hace referencia en este documento están incorporados a la presente memoria descriptiva como referencias.

Esto sería un avance en la técnica de la fusión del vidrio para desarrollar hornos de fusión no rectangulares (“cubas de fusión”) que tienen regiones reducidas de flujo muerto (estancadas) , mientras que tienen la ventaja de la eficacia de los quemadores de combustión sumergida, para aumentar la capacidad de producción de la cuba de fusión y producir vidrio fundido de alta calidad.

Resumen Según la presente descripción, se describen cubas de fusión, y los procedimientos para usarlas, que reducen las regiones de flujo muerto (estancadas) y que tienen la ventaja de tener quemadores de combustión sumergida. Las cubas de fusión de la presente descripción están construidas, al menos parcialmente, usando paneles refractarios refrigerados, que permiten la construcción de cubas de fusión que tienen configuraciones que reducen o evitan las regiones de las esquinas con flujo muerto que prevalecen en los diseños rectangulares de las cubas de fusión de vidrio tradicionales, eliminando las esquinas muertas (de flujo bajo o estancado) de las configuraciones de las cubas de fusión rectangulares conocidas. En ciertas realizaciones de cubas de fusión según esta descripción, las paredes laterales están en ángulo de manera que la separación de las líneas de flujo para el vidrio fundido se estrecha hacia la zona de descarga (salida del vidrio fundido) , en ciertas realizaciones hasta el extremo de una forma en V. En las cubas de fusión pensadas y descritas en esta descripción, el flujo del vidrio fundido se puede fundir completamente y producirse vidrio de alta calidad con un mínimo gasto de energía. Estos diseños de cubas de fusión son relevantes de cara a la amplia gama de materiales que se podrían fundir con la tecnología de la combustión sumergida. Con la tecnología de la combustión sumergida, el uso de un diseño con panel refrigerado es factible debido al tamaño enormemente reducido de la cuba de fusión para una capacidad de producción dada. El uso de paneles refrigerados (refrigerados usando fluido – líquido, gas, o su combinación) para construir una cuba de fusión de vidrio permite más flexibilidad en la forma de la cuba de fusión, especialmente en combinación con los quemadores de combustión sumergida.

“Sumergida” según se usa en la presente memoria descriptiva significa que los gases de combustión emanan de los quemadores bajo el nivel del vidrio fundido; los quemadores pueden estar montados en el suelo, montados en las paredes o, en realizaciones de cubas de fusión que comprenden más de un quemador de combustión sumergida, se puede montar cualquier combinación de ellos (por ejemplo, dos quemadores montados en el suelo y un quemador montado en la pared) . Según se usa en la presente memoria descriptiva, el término “gases de combustión” significa mezclas sustancialmente gaseosas de combustible quemado, cualquier exceso de oxidante, y productos de combustión, tales como óxidos de carbono (tales como monóxido de carbono, dióxido de carbono) , óxidos de nitrógeno, óxidos de azufre, y agua. Los productos de combustión pueden incluir líquidos y sólidos, por ejemplo hollín y combustibles líquidos sin quemar. “Oxidante” según se usa en la presente memoria descriptiva, incluye aire y

gases que tienen la misma concentración molar de oxígeno que el aire, aire enriquecido en oxígeno (aire que tiene una concentración de oxígeno superior al 21 por ciento en moles) , y oxígeno “puro”, tal como oxígeno de calidad

industrial, oxígeno de calidad alimenticia, y oxígeno... [Seguir leyendo]

Reivindicaciones:

1. Un aparato 100 de fusión que comprende:

a) un suelo (8) y un techo (7) ;

b) una pared sustancialmente vertical que conecta con el suelo (8) y con el trecho (7) en un perímetro del suelo y del techo; definiéndose una zona de fusión mediante el suelo (8) , el techo (7) y la pared; teniendo la zona de fusión una entrada (9) de alimentación y una salida (6) del vidrio fundido, situadas en los extremos opuestos de la zona de fusión; comprendiendo la zona de fusión una zona (14) que se expande, que comienza en la entrada y que se extiende hasta una posición intermedia respecto a los extremos opuestos, y una zona (16) que se estrecha que se extiende desde la posición intermedia hasta la salida (6) ; caracterizado por

una pluralidad de quemadores (10, 25, 26) , al menos alguno de los cuales está situado para dirigir los productos de combustión hacia la zona de fusión bajo un nivel de vidrio fundido en la zona (10, 10A, 10B, 10C) de fusión.

2. El aparato de fusión de la reivindicación 1, en el que la posición intermedia está situada donde la zona de fusión tiene una anchura máxima WM.

3. El aparato de fusión de la reivindicación 1 ó 2, en el que al menos alguna de las paredes comprende paneles (130, 140) refractarios refrigerados por un fluido.

4. El aparto de fusión de la reivindicación 3, en el que los paneles (130, 140) refractarios refrigerados por un fluido, son paneles refrigerados por un líquido que comprenden uno o más conductos (131) para el flujo de un líquido hacia dentro y hacia fuera de los conductos.

5. El aparato de fusión de la reivindicación 1 a 4, en el que la zona de fusión tiene una forma de la vista en planta, definida por un primer y un segundo trapezoides (14, 16) que tienen una base común situada en la posición intermedia y sustancialmente perpendicular al eje longitudinal de la cuba de fusión; teniendo el primer trapezoide

(14) un lado paralelo a la base y situado a la entrada, teniendo el segundo trapezoide (16) un lado paralelo a la base y situado a la salida.

6. El aparato de fusión de la reivindicación 1 a 5, en el que la profundidad de la cuba de fusión disminuye a medida que disminuye la anchura de la cuba de fusión en la zona que se estrecha.

7. El aparato de fusión de la reivindicación 1 a 6, en el que la posición intermedia comprende una zona de anchura constante situada entre la zona (14) que se expande y la zona (16) que se estrecha.

8. El aparato de fusión de la reivindicación 1 a 7, en el que al menos algunos de los quemadores (10, 25, 26) son quemadores de oxi-combustible.

9. El aparato de fusión de la reivindicación 1 a 8, que tiene una capacidad de producción de 0, 205 m2/t·d (2 pies cuadrados por tonelada corta y día) , o menos, y en algunas realizaciones 0, 05125 m2/t·d (0, 5 pies cuadrados por tonelada corta y día) , o menos.

10. El aparato de fusión de las reivindicaciones 1 ó 2, o 4 a 9, en el que las paredes de la cuba de fusión comprende todos los paneles (130, 140) refrigerados por un fluido; comprendiendo la pared un revestimiento (135) refractario al menos entre los paneles y el vidrio fundido.

11. El aparato de fusión de la reivindicación 1 a 10, en la que la pared en la zona que se expande y la zona que se estrecha no es lineal.

12. El aparato de la reivindicación 3 ó 4 ó 10, en el que los paneles (130, 140) se refrigeran mediante un fluido para la transferencia de calor seleccionado del grupo consistente en composiciones líquidas, gaseosas o combinaciones de composiciones líquidas y gaseosas que funcionan o son capaces de modificarse para que funcionen como un fluido para la transferencia de calor, preferiblemente los fluidos gaseosos para la transferencia de calor se seleccionan del grupo consistente en aire del ambiente, aire tratado, gases inorgánicos inertes, gases orgánicos inertes, y mezclas de gases inertes con pequeñas porciones de gases no inertes, y los fluidos líquidos para la transferencia de calor se seleccionan del grupo consistente en líquidos inertes que pueden ser orgánicos, inorgánicos, o algunas combinaciones suyas.

13. El aparato de fusión de la reivindicación 1 a 12, en el que al menos alguno de los quemadores (10) están montados en el suelo y situados en una o más filas paralelas, sustancialmente perpendiculares al eje longitudinal de la cuba de fusión.

14. El aparato de fusión de la reivindicación 1 a 13, en el que el número de quemadores (110) en cada fila es proporcional a la anchura de la cuba de fusión.

15. El aparato de fusión de la reivindicación 1 a 14, en el que uno o más quemadores (10C) emiten productos de combustión a la masa fundida en un ángulo respecto al suelo, siendo dicho ángulo distinto de 90 grados, preferiblemente siendo dicho ángulo de 30 a 80 grados.

16. Un procedimiento que comprende:

a) introducir al menos un material parcialmente vitrificable en una entrada (9) de alimentación de una zona de fusión de un aparato de fusión refractario que comprende un suelo (8) , un techo (7) , y una pared sustancialmente vertical que conecta con el suelo y con el techo en un perímetro del suelo y del techo; comprendiendo la zona de fusión una zona (14) que se expande, que comienza en la entrada (9) y que se extiende hasta una posición intermedia respecto a los extremos opuestos de la cuba de fusión, y una zona (16) que se estrecha, que se extiende desde la posición intermedia hasta la salida (16) del vidrio fundido;

b) calentar el, al menos un, material parcialmente vitrificable con al menos un quemador (10, 25, 26) dirigiendo los productos de combustión a la zona de fusión; y

c) descargar el vidrio fundido por la salida (6) del vidrio fundido situada en un extremo de la zona de fusión opuesta a la entrada (9) , caracterizado porque al menos un quemador (10, 25) que dirige los productos de combustión a la zona de fusión está bajo el nivel del vidrio fundido en la zona de fusión.

17. El procedimiento de la reivindicación 16 que comprende refrigerar la pared mediante la pared que comprende paneles (130, 140) refractarios refrigerados y dirigiendo un fluido para la transferencia de calor a través de los paneles.

18. El procedimiento de la reivindicación 16 a 17, en el que el calentamiento comprende dirigir los productos de combustión a la zona de fusión por debajo del nivel del vidrio fundido en la zona que emplea dos o más quemadores (10, 10A, 10B, 10C) montados en el suelo.

19. El procedimiento de la reivindicación 18 que comprende dirigir los productos de combustión a la zona de fusión que está por debajo del nivel del vidrio fundido en la zona que emplea dos o más filas de quemadores (10, 10A, 10B, 10C) montados en el suelo, dispuestos sustancialmente perpendiculares al eje longitudinal de la cuba de fusión.

20. El procedimiento de la reivindicación 16 a 19 que comprende disminuir la profundidad del vidrio fundido a medida que se mueve desde la posición intermedia hacia la salida (6) de la cuba de fusión.

21. El procedimiento de la reivindicación 16 a 20 que comprende descargar al menos 4, 9 toneladas métricas por día y por metro cuadrado (0, 5 toneladas cortas por día y por pie cuadrado) de suelo de la cuba de fusión, preferiblemente al menos 19, 6 toneladas métricas por día y por metro cuadrado (2 toneladas cortas por día y por pie cuadrado) de suelo de la cuba de fusión.

Patentes similares o relacionadas:

Quemador para fundidor de combustión sumergida, del 29 de Julio de 2020, de Knauf Insulation: Un quemador de combustión sumergida que comprende un cuerpo paralelepipédico , cuya cara orientada a la masa fundida comprende […]

Horno para vidrio, del 1 de Abril de 2020, de OWENS-BROCKWAY GLASS CONTAINER INC.: Un horno de vidrio que comprende: una cámara de masa fundida de horno para contener una masa fundida […]

Proceso para la preparación de una masa fundida de sílice, del 11 de Marzo de 2020, de Knauf Insulation: Proceso para la preparación de una masa fundida de sílice que comprende al menos el 35 % en peso de sílice, preferentemente al menos el 40 % en peso de sílice, […]

Un método de fusión de materias primas tales como vidrio por medio de un horno de fusión de combustión cruzada, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas por medio de un horno de fusión de combustión cruzada que tiene: - un tanque de fusión para albergar las materias primas […]

Un método de combustión aplicado a materiales de fusión tales como el vidrio en un horno de llama longitudinal, del 4 de Marzo de 2020, de Engie: Un método de fusión de materias primas mediante un horno de fusión de llama longitudinal que tiene: - un tanque de fusión para recibir […]

Regeneración termoquímica y recuperación de calor en hornos de vidrio, del 26 de Febrero de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno de fundición de vidrio, que comprende (A) quemar combustible en un horno de fundición de vidrio […]

Sistema de alimentación para horno de fusión, del 15 de Enero de 2020, de Knauf Insulation: Un sistema de alimentación de material para un horno de fusión , que comprende: - un tambor de alimentación horizontal diseñado para alimentar […]

Proceso para la preparación de cemento con alto contenido de alúmina, del 8 de Enero de 2020, de Knauf Insulation: Proceso para la preparación de cemento de alto contenido de alúmina que comprende: - introducir un material sólido por lotes para la preparación […]