Fundición secuencial de metales que tiene el mismo o coeficientes similares de contracción.

Aparato (10) para la fundición de un lingote de metal compuesto,

que comprende:

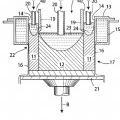

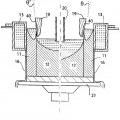

una cavidad de molde (13) generalmente rectangular de extremos abiertos que tiene una porción de extremo de entrada (18), una abertura de extremo de descarga (22), y un bloque inferior móvil (21) adaptado para encajar dentro del extremo de descarga y que se mueve axialmente en el molde durante la colada;

al menos una pared divisoria enfriada (19) en la porción de extremo de entrada del molde para dividir la porción de extremo de entrada en al menos dos cámaras de alimentación; y

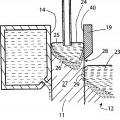

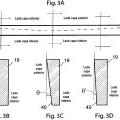

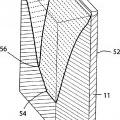

un alimentador (20) para la alimentación de metal (23) para una capa interior (12) a una de dichas al menos dos cámaras de alimentación y al menos un alimentador adicional (20) para la alimentación de metal (24) para al menos una capa exterior (11) a al menos una otra de dichas cámaras de alimentación; y caracterizado porque dicha al menos una pared divisoria tiene una superficie de contacto con metal (40) en uso que contacta con dicho metal de dicha al menos una capa exterior, estando dispuesta dicha superficie en un ángulo inclinado alejándose de dicho metal de dicha capa exterior en una dirección de flujo de metal a través de dicho molde, siendo dicho ángulo mayor en un centro de dicha al menos una pared divisora que en posiciones adyacentes a los extremos longitudinales de dicha al menos una pared divisora.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2008/001182.

Solicitante: NOVELIS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3560 Lenox Road, Suite 2000 Atlanta, GA 30326 ESTADOS UNIDOS DE AMERICA.

Inventor/es: WAGSTAFF, ROBERT, BRUCE, BISCHOFF,TODD,F.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada mediante la utilización de un molde o macho en el que una parte importante, para el procedimiento, es de conductividad térmica elevada, p. ej. colada en coquilla; Moldes o accesorios especialmente adaptados a esta técnica (colada continua de metales en moldes sin fondo para la colada con enfriamiento directo B22D 11/049).

- B22D15/04 B22D […] › B22D 15/00 Colada mediante la utilización de un molde o macho en el que una parte importante, para el procedimiento, es de conductividad térmica elevada, p. ej. colada en coquilla; Moldes o accesorios especialmente adaptados a esta técnica (colada continua de metales en moldes sin fondo para la colada con enfriamiento directo B22D 11/049). › Máquinas o aparatos para colada en coquilla (B22D 15/02 tiene prioridad).

- B22D27/04 B22D […] › B22D 27/00 Tratamiento del metal en el molde durante el estado líquido o plástico (B22D 7/12, B22D 11/10, B22D 18/00, B22D 43/00 tienen prioridad). › Actuando sobre la temperatura del metal, p. ej. por calentamiento o enfriamiento del molde (enfriamiento de moldes sin fondo en colada continua B22D 11/055).

- B22D7/00 B22D […] › Colada de lingotes (equipos para el transporte del metal líquido B22D 35/00).

- B22D7/02 B22D […] › B22D 7/00 Colada de lingotes (equipos para el transporte del metal líquido B22D 35/00). › Colada de lingotes bimetal o multimetal a partir de metales líquidos, es decir, integralmente colados.

- B22D7/06 B22D 7/00 […] › Lingoteras o su fabricación.

PDF original: ES-2488491_T3.pdf

Fragmento de la descripción:

Fundición secuencial de metales que tiene el mismo o coeficientes similares de contracción

Campo técnico

Esta invención se refiere a la fundición de metales, en particular aluminio y aleaciones de aluminio, mediante técnicas de fundición de enfriamiento directo (DC) . Más particularmente, la invención se refiere a la cofundición de capas de metal mediante fundición de enfriamiento directo que implica la solidificación secuencial.

Antecedentes de la técnica

Los lingotes de metal son comúnmente producidos por fundición de enfriamiento directo de metales fundidos. Esto implica el vertido de un metal fundido en un molde que tiene paredes enfriadas, un extremo superior abierto y (después del arranque) un extremo inferior abierto. El metal fundido se introduce en el molde en el extremo superior abierto y se enfría y se solidifica (al menos exteriormente) a medida que pasa a través del molde. El metal solidificado en forma de un lingote emerge desde el extremo inferior abierto del molde y desciende a medida que avanza la operación de fundición. En otros casos, la fundición se lleva a cabo horizontalmente, pero el procedimiento es esencialmente el mismo. Tales técnicas de fundición son especialmente adecuadas para la fundición de aluminio y aleaciones de aluminio, pero se pueden emplear también para otros metales.

Las técnicas de fundición DC de este tipo se describen ampliamente en la patente US No. 6.260.602 de Wagstaff, que se refiere exclusivamente a la fundición de lingotes monolíticos, es decir, lingotes hechos del mismo metal en su totalidad y fundidos en una sola capa. Aparatos y procedimientos para la fundición de estructuras de capas mediante técnicas de solidificación secuencial se describen en la publicación de patente US No. 2005/0011630 A1 de Anderson et al. La solidificación secuencial implica la fundición de una primera capa y, a continuación, posteriormente pero en la misma operación de fundición, fundir una capa de otros metales sobre la primera capa una vez que ha alcanzado un grado adecuado de solidificación. Las variaciones incluyen la fundición de capas exteriores de un primer lingote de múltiples capas, y luego fundir una capa de núcleo a las capas exteriores una vez que las capas exteriores se han solidificado adecuadamente.

El documento US 4.567.936 divulga un procedimiento y un sistema para la fundición de un artículo de metal compuesto, donde uno de los principales componentes estructurales del lingote comprende una aleación de aluminio-litio. Se evita que el componente de aluminio-litio durante la fundición entre en contacto directo con el refrigerante de enfriamiento, con el que el litio podría reaccionar violentamente.

El documento WO 2007/098583 describe un procedimiento y un aparato para la fundición de metales para formar un lingote que tiene al menos dos capas formadas mediante solidificación secuencial.

Aunque estas técnicas son eficaces y exitosas, se ha descubierto por parte del inventor de la presente invención que pueden surgir dificultades cuando se intenta emplear la técnica de solidificación secuencial con ciertas combinaciones de aleaciones, particularmente las que tienen los mismos o coeficientes de contracción muy similares sobre la solidificación y el enfriamiento. En particular, cuando tales metales se funden secuencialmente, se ha encontrado que la capa de revestimiento puede no unirse de forma segura con la capa de núcleo como sería de 45 desear, en particular, en la región central del lingote compuesto.

Por tanto, existe una necesidad de mejorar el equipo y las técnicas de fundición cuando se cofunden metales de este tipo.

Divulgación de la invención

Una realización de ejemplo proporciona un aparato para la fundición de un lingote de metal compuesto. El aparato comprende una cavidad de molde generalmente rectangular de extremo abierto que tiene una porción de extremo de entrada, una abertura de extremo de descarga, y un bloque inferior móvil adaptado para ajustarse dentro del 55 extremo de descarga y para mover axialmente del molde durante la fundición. Al menos una pared divisoria enfriada se proporciona en la porción de extremo de entrada del molde para dividir la porción de extremo de entrada en al menos dos cámaras de alimentación. El aparato incluye un alimentador para alimentar metal para una capa interior a una de las al menos dos cámaras de alimentación y al menos un alimentador adicional para alimentar metal para al menos una capa exterior en al menos otra de las cámaras de alimentación. La al menos una pared divisoria tiene una superficie de contacto de metal que, en uso, contacta con el metal de la al menos una capa exterior, inclinándose la superficie que está dispuesta en un ángulo alejándose del metal de la capa exterior en una dirección de flujo de metal a través del molde, siendo el ángulo mayor en un centro de la al menos una pared divisora que en posiciones adyacentes a los extremos longitudinales de la al menos una pared divisora.

Otra realización de ejemplo proporciona un procedimiento de fundición de un lingote compuesto, que comprende las etapas de: proporcionar un aparato para la fundición de un lingote de metal compuesto, incluyendo el aparato una

cavidad de molde generalmente rectangular de extremo abierto que tiene una porción de extremo de entrada, una abertura de extremo de descarga, y un bloque de fondo móvil adaptado para encajar dentro del extremo de descarga y para mover axialmente el molde durante la fundición, al menos una pared divisoria enfriada en la porción de extremo de entrada del molde para dividir la porción de extremo de entrada en al menos dos cámaras de 5 alimentación, y un alimentador para alimentar metal para una capa interior a una de las al menos dos cámaras de alimentación y al menos un alimentador adicional para alimentar metal para al menos una capa exterior a al menos otra de las cámaras de alimentación, donde la al menos una pared divisora tiene una superficie de contacto de metal que en uso contacta con el metal de la al menos una capa exterior, estando dispuesta la superficie en un ángulo que se inclina alejándose del metal de la capa exterior en una dirección de flujo de metal a través del molde, y siendo el ángulo mayor en un centro de la al menos una pared divisora que en posiciones adyacentes a los extremos longitudinales de la al menos una pared divisora; alimentar un metal para una capa interior para una de las al menos dos cámaras de alimentación; alimentar un metal para al menos una capa exterior de al menos otra de las cámaras de alimentación, donde el metal para la capa interior y el metal para la al menos una capa exterior se eligen para tener los mismos o similares coeficientes de contracción; y mover axialmente el bloque inferior del molde para permitir que un lingote emerja desde la abertura del extremo de descarga del aparato.

Otra realización de ejemplo proporciona un procedimiento de fundición de un lingote de metal compuesto que tiene una capa interior hecha de un metal y al menos una capa de revestimiento exterior de otro metal, que comprende las etapas de:

proporcionar un aparato para la fundición de un lingote de metal compuesto, siendo dicho aparato un aparato de fundición de enfriamiento directo que tiene al menos una pared divisoria que forma al menos dos cámaras en dicho aparato, estando dispuesta dicha al menos una pared divisoria en un ángulo inclinado hacia el exterior en una dirección hacia abajo alejándose del metal suministrado para dicha al menos una capa exterior, y siendo dicho ángulo mayor en un centro de dicha al menos una pared divisora que en posiciones en dicho dicha al menos una pared divisoria adyacente a los extremos longitudinales de la misma; alimentar metal para una capa interior en una de dichas al menos dos cámaras de alimentación; alimentar un metal para al menos una capa exterior en al menos otra de dichas cámaras de alimentación, donde dicho metal para la capa interior y el metal para la al menos una capa exterior se eligen para tener los mismos o similares coeficientes de contracción. No se entiende realmente por qué la cofundición de metales de coeficientes similares de contracción puede causar problemas de adherencia entre las capas de metal resultantes, pero esto se ha observado empíricamente por los inventores de la presente invención.

Los coeficientes de contracción de metales y aleaciones son generalmente bien conocidos y fácilmente disponibles a partir de trabajos de referencia, ya que se considera que son una de las propiedades esenciales que necesitan ser conocidas para diversos usos de los metales. Las comparaciones de los coeficientes, y el cálculo de sus diferencias porcentuales, por lo tanto,... [Seguir leyendo]

Reivindicaciones:

1. Aparato (10) para la fundición de un lingote de metal compuesto, que comprende:

una cavidad de molde (13) generalmente rectangular de extremos abiertos que tiene una porción de extremo de entrada (18) , una abertura de extremo de descarga (22) , y un bloque inferior móvil (21) adaptado para encajar dentro del extremo de descarga y que se mueve axialmente en el molde durante la colada; al menos una pared divisoria enfriada (19) en la porción de extremo de entrada del molde para dividir la porción de extremo de entrada en al menos dos cámaras de alimentación; y un alimentador (20) para la alimentación de metal (23) para una capa interior (12) a una de dichas al menos dos cámaras de alimentación y al menos un alimentador adicional (20) para la alimentación de metal (24) para al menos una capa exterior (11) a al menos una otra de dichas cámaras de alimentación; y caracterizado porque dicha al menos una pared divisoria tiene una superficie de contacto con metal (40) en uso que contacta con dicho metal de dicha al menos una capa exterior, estando dispuesta dicha superficie en un ángulo inclinado alejándose de dicho metal de dicha capa exterior en una dirección de flujo de metal a través de dicho molde, siendo dicho ángulo mayor en un centro de dicha al menos una pared divisora que en posiciones adyacentes a los extremos longitudinales de dicha al menos una pared divisora.

2. Aparato según la reivindicación 1, en el que dicho al menos un alimentador adicional (20) está colocado para introducir dicho metal para dicha capa exterior en dicho molde en una posición en dicho molde más cerca de dicha porción de extremo de entrada del molde que dicho alimentador (20) para la alimentación de dicho metal para dicha capa interior.

3. Aparato según la reivindicación 1 o la reivindicación 2, en el que dicho ángulo de dicha superficie de dicha al menos una pared divisoria en dicho centro es al menos el doble dicho ángulo en dichas posiciones adyacentes a dichos extremos longitudinales del mismo.

4. Aparato según una cualquiera de las reivindicaciones 1, 2 ó 3, en el que dicho ángulo de dicha al menos una pared divisoria es de al menos 3º en dicho centro y no más de 2º en posiciones adyacentes a dichos extremos 30 longitudinales del mismo.

5. Aparato según cualquier reivindicación anterior, en el que dicho ángulo de dicha al menos una pared divisoria está en un intervalo de 3 a 7º en dicho centro y en un intervalo de 1 a 2º en las posiciones adyacentes a dichos extremos longitudinales del mismo.

6. Aparato según cualquier reivindicación anterior, en el que dicha al menos una pared divisoria tiene una región central alargada, y en el que dicho ángulo permanece constante dentro de dicha región central y luego disminuye más allá de dicha región central de dichas posiciones adyacentes a dichos extremos longitudinales.

9. Aparato según una cualquiera de las reivindicaciones 1 a 7, en el que las variaciones de dicho ángulo de 50 conicidad de dicha superficie de dicha al menos una pared divisoria tienen lugar aproximadamente en un cuarto de punto y tres cuartos de punto lo largo de dicha pared divisoria. 10. Un procedimiento de fundición de un lingote de metal compuesto (17) que tiene una capa interior (12) hecha de un metal (23) y al menos una capa de revestimiento exterior (11) de otro metal (24) que comprende las etapas de: proporcionar un aparato (10) para la fundición de un lingote de metal compuesto, siendo dicho aparato un aparato de colada con enfriamiento directo que tiene al menos una pared divisoria (19) que forma al menos dos cámaras en dicho aparato, estando dispuesto dicha al menos una pared divisoria en un ángulo inclinado hacia el exterior en una dirección hacia abajo alejándose del metal suministrado por dicha al menos una capa exterior, y 60 siendo dicho ángulo mayor en un centro de dicha al menos una pared divisora que en las posiciones en dicha al menos una pared divisoria adyacente a los extremos longitudinales de la misma; alimentar metal para una capa interior en una de dichas al menos dos cámaras de alimentación; y alimentar un metal para al menos una capa exterior de al menos una otra de dichas cámaras de alimentación, en el que dicho metal para la capa interior y el metal para la al menos una capa exterior se eligen para tener los 65 mismos o similares coeficientes de contracción. 11. Un procedimiento según la reivindicación 10, en el que dicho metal de dicha capa interior y dicho metal de dicha al menos una capa exterior se eligen para tener similares pero no los mismos coeficientes de contracción. 12. Un procedimiento según la reivindicación 10 o la reivindicación 11, en el que dicho metal de dicha al menos una capa exterior se introduce en dicho molde en una posición en dicho molde superior a una posición elegida para la introducción de dicho metal para dicha capa interior. 13. Un procedimiento según una cualquiera de las reivindicaciones 10, 11 ó 12, en el que dicho ángulo en dicho centro se elige para estar en el intervalo de 3 a 7º y el ángulo adyacente a dichos extremos longitudinales se elige 10 para estar en el intervalo de 1 a 2º . 14. Un procedimiento según una cualquiera de las reivindicaciones 10 a 13, en el que el aparato (10) está configurado según la reivindicación 1 y el procedimiento comprende además la etapa de mover dicho bloque inferior (21) axialmente en dicho molde para permitir que un lingote emerja de dicha abertura de extremo de descarga de 15 dicho aparato. 7. Aparato según cualquier reivindicación anterior, en el que, en uso, dicha capa interior tiene un colector de metal fundido que tiene variaciones en la profundidad desde un extremo longitudinal de dicha capa a otro extremo longitudinal, y en el que las variaciones de dicho ángulo de dicha superficie de dicha al menos una pared divisoria tienen lugar en posiciones que corresponden a variaciones significativas de la profundidad de dicho colector.

8. Aparato según una cualquiera de las reivindicaciones 1 a 5, en el que las variaciones de dicho ángulo de dicha superficie de dicha al menos una pared divisora tienen lugar gradualmente y linealmente entre dichos extremos longitudinales del mismo.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Dispositivo para la colada de hierro fundido en una coquilla, del 31 de Octubre de 2019, de Huppert Engineering GmbH & Co. KG: Dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo […]

Dispositivo para la colada de hierro fundido en una coquilla, del 31 de Octubre de 2019, de Huppert Engineering GmbH & Co. KG: Dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo […]

Proceso para fabricar núcleos conformados de fundición y para colar metales, del 5 de Junio de 2019, de ARKEMA FRANCE: Proceso para preparar una forma para fundición mediante el proceso de caja fría, que comprende las siguientes etapas: a) formar una mezcla para fundición con un aglutinante […]

Uso de combinaciones de amina para núcleos conformados de fundición y metales de fundición, del 22 de Mayo de 2019, de ARKEMA FRANCE: Uso de una combinación de al menos dos aminas terciarias como catalizador para curar una composición de resina compuesta.

PROCESO DE FABRICACIÓN DE ÁRBOL DE LEVAS CON COMPONENTE FUNCIONAL COMO INSERTO DE ENSAMBLE Y EL ÁRBOL DE LEVAS OBTENIDO CON EL MISMO, del 1 de Marzo de 2018, de ARBOMEX, S.A. DE C.V: La presente invención se refiere a un árbol de levas con un componente funcional como inserto de ensamble y el proceso de fabricación de dicho árbol de levas, en donde […]

Procedimiento de producción adaptativo para un molde, del 2 de Diciembre de 2015, de Advanced Manufacture Technology Center, China Academy of Machinery Science & Technology: Procedimiento de fabricación de un molde de fundición auto-adaptativo para una pieza de fundición , en el que el procedimiento comprende las siguientes etapas:

a) […]

Procedimiento de producción adaptativo para un molde, del 2 de Diciembre de 2015, de Advanced Manufacture Technology Center, China Academy of Machinery Science & Technology: Procedimiento de fabricación de un molde de fundición auto-adaptativo para una pieza de fundición , en el que el procedimiento comprende las siguientes etapas:

a) […]

Molde de inyección de piezas de aluminio en línea, del 21 de Mayo de 2014, de CIE AUTOMOTIVE, S.A.: Molde de inyección de piezas de aluminio que comprende: • una parte fija con un primer plato que comprende una primera parte de cavidad , • […]

PROCEDIMIENTO PARA FABRICAR PIEZAS MOLDEADAS METALICAS, del 16 de Febrero de 2008, de GOLDSCHMIDT GMBH

BUHLER DRUCKGUSS AG: Procedimiento para fabricar piezas moldeadas metálicas introduciendo cuerpos metálicos en un molde de fundición y llenando seguidamente la […]

PROCEDIMIENTO PARA FABRICAR PIEZAS MOLDEADAS METALICAS, del 16 de Febrero de 2008, de GOLDSCHMIDT GMBH

BUHLER DRUCKGUSS AG: Procedimiento para fabricar piezas moldeadas metálicas introduciendo cuerpos metálicos en un molde de fundición y llenando seguidamente la […]