Filtración con control de incrustación interno.

Un proceso de filtración que consiste en

proporcionar un módulo de membrana que incluye una membrana que define los lados opuestos de retentado ypermeado,

una entrada y una salida, una corriente de alimentación que fluye desde la entrada a la salida de formaaxial a lo largo del lado de retentado de la membrana, una corriente de permeado que fluye de forma axial desde laentrada a la salida a lo largo del lado de permeado de la membrana y un bucle de recirculación de permeado paraproporcionar un flujo de recirculación de permeado en paralelo con el módulo;

regular la presión o caudal de flujo en el lado de permeado o retentado de la membrana para proporcionarpresiones de referencia en la entrada y en la salida de los lados de retentado y permeado de la membrana deforma que la diferencia en las presiones de referencia entre los lados de permeado y retentado de la membranasea considerablemente la misma en la entrada y en la salida, donde la presión de referencia en el lado depermeado es mayor en la entrada que la presión de referencia en la salida y la presión de referencia en el lado deretentado de la membrana es mayor en la entrada que la presión de referencia en la salida; y

regular de forma periódica la presión en el lado de permeado con el fin de reducir la diferencia en las presionesentre los lados de retentado y permeado de la membrana en la entrada y la salida en al menos un 50 % en relacióna la diferencia entre las presiones de referencia.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/010737.

Solicitante: DANISCO US INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 925 PAGE MILL ROAD PALO ALTO, CA 94304 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BECKER, NATHANIEL, T., BRAUN, RYSZARD, EKBOM,STEFAN, CHRISTENSEN,ROBERT I, FONG,ROBIN, SCHULER,ALEXANDRA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D61/14 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Ultrafiltración; Microfiltración.

- B01D63/10 B01D […] › B01D 63/00 Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables. › Módulos con membranas enrolladas en espiral.

- B01D65/02 B01D […] › B01D 65/00 Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables. › Limpieza o esterilización de membranas.

- B01D65/08 B01D 65/00 […] › Prevención del ensuciamiento de la membrana o de la polarización por concentración.

PDF original: ES-2437850_T3.pdf

Fragmento de la descripción:

Filtración con control de incrustación interno INTRODUCCIÓN

Los títulos de las secciones aquí usados tienen únicamente fines organizativos y de ningún modo deben interpretarse como si limitaran el tema descrito en cuestión.

La presente invención hace referencia a la filtración con un control de filtración interno y, concretamente, filtración que usa membranas que proporcionan presión transmembrana uniforme y control de filtración interno para separaciones líquido/sólido.

ANTECEDENTES

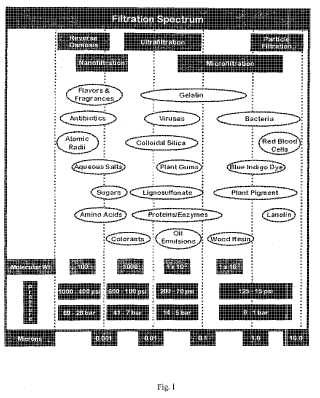

La microfiltración y la ultrafiltración se han usado para la separación de compuestos en caldos biológicos u otros líquidos. La industria de las bebidas ha utilizado la microfiltración para clarificar vino y cerveza y en la industria láctea, la microfiltración y la ultrafiltración pueden utilizarse para procesar, por ejemplo, suero de queso o leche. La microfiltración también se ha aplicado recientemente a la industria biotecnológica, aunque con algo más de moderación, para la separación y purificación del producto.

La microfiltración es, en principio, un método atractivo para separar disoluciones de altas suspensiones de sólidos, por ejemplo, suspensiones de fermentación, leche o pulpa de zumo. En la práctica, se ha utilizado una variedad de diferentes formatos de microfiltración, entre los que se incluyen sistemas de membranas, de fibra hueca, tubos de cerámica y de placa y bastidor. Las de placa y bastidor no se usan a menudo, pero permiten manejar altas concentraciones de sólidos. Sin embargo, este formato es relativamente caro y requiere un amplio espacio para el equipo cuando se usa en actividades a escala industrial. Los tubos de cerámica se utilizan bastante en la industria láctea y alimentaria debido a su alto rendimiento, facilidad de funcionamiento, facilidad de esterilización/limpieza y la larga duración de la membrana. Sin embargo, los sistemas de tubos de cerámica son generalmente muy caros y requieren más energía que otros sistemas de microfiltración para mantener los altos flujos cruzados necesarios para minimizar la incrustación. Las fibras huecas son una alternativa a los tubos de cerámica. No son tan robustos funcionalmente ni tan fáciles de manejar y utilizar como los tubos de cerámica, pero son menos costosos y requieren un espacio para el equipo mucho menor que los tubos de cerámica o que los sistemas de placa y bastidor.

Las membranas enrolladas en espiral también se han usado en determinadas actividades de microfiltración. Las construcciones de membrana enrolladas en espiral normalmente incluyen una envoltura de membrana laminar enrollada alrededor de un tubo de permeado que se perfora para permitir la recogida del permeado. En referencia a la fig. 3, un diseño de módulo de membrana enrollada en espiral de ejemplo incluye una carcasa protectora externa cilíndrica y un tubo de recogida central sellado en la carcasa que tiene una pluralidad de agujeros o ranuras en el mismo que sirven como medio de recogida de permeado. Una hoja que comprende dos capas de membrana y una capa de canal de permeado entre las membranas se enrolla en forma de espiral alrededor del tubo con un separador de canal de alimentación que separa las capas de la hoja enrollada. La capa del canal de permeado es normalmente un material poroso, que dirige el permeado desde cada capa de membrana en una trayectoria de espiral al tubo de recogida. En funcionamiento, se introduce una solución de alimentación que ha de separarse en un extremo del cilindro y fluye directamente de forma axial a lo largo del canal de alimentación y el separador de alimentación y se elimina una corriente de retentado del otro extremo axial de la carcasa. Los bordes de la membrana y la capa del canal de permeado que no están junto al tubo de recogida se sellan para retener y dirigir el flujo de permeado por la capa del canal de permeado entre las membranas hacia el tubo de recogida. El permeado que pasa por las hojas de membrana fluye de forma radial por el medio de recogida de permeado hacia el tubo central y se elimina del tubo central en la salida de permeado.

El uso de espirales a escala comercial se ha limitado generalmente a tratamientos de fluidos de proceso altamente diluidos (bajos en sólidos) . Los módulos de membrana enrollados en espiral se emplean normalmente solos o combinados para la separación de materiales de contenido relativamente bajo en sólidos mediante ósmosis inversa de alta presión, por ejemplo, para la producción de agua pura a partir de salmuera; o ultrafiltración de baja presión, por ejemplo, en el campo lácteo, por ejemplo, para la concentración de proteína de suero de leche. En teoría, una configuración de membrana enrollada en espiral ofrece un área de superficie de membrana relativamente grande para el procesamiento de separación en relación al espacio de utilización del módulo de filtración. Cuanto mayor es el área de la membrana en un sistema de filtros, mayor es la velocidad de permeación que está disponible de forma potencial, siendo todo lo demás igual. Sin embargo, las membranas enrolladas en espiral tienden a obstruirse a mayor velocidad. La incrustación lleva a la disminución del flujo, lo que determina el rendimiento del sistema y a la disminución del paso, que determina el rendimiento del producto. Desafortunadamente, la presión transmembrana (PTM) en la entrada de la membrana enrollada en espiral es mucho mayor que la PTM en la salida. Esto ocurre debido a que la resistencia de la membrana crea un gradiente de presión en el lado de retentado, mientras que la presión de permeado es uniformemente baja en toda la membrana. Así, la mejor condición de PMT solo puede conseguirse normalmente en una zona relativamente corta a lo largo de la membrana. Antes de esta zona óptima, la membrana se sobrepresuriza y tiende a obstruirse, mientras que más allá de esta zona, la baja PTM tiene como resultado un flujo que no llega a ser óptimo. Las membranas enrolladas en espiral se hacen funcionar normalmente en series, lo que intensifica el problema de incrustación.

El retrolavado es una técnica conocida generalmente que busca restaurar el flujo y reducir la incrustación en los filtros. El retrolavado se ha realizado en membranas en espiral, por ejemplo, haciendo que el permeado recogido vaya hacia atrás por el canal de permeado con el fin de generar una sobrepresión significativa desde el lado de permeado de la membrana. Anteriormente, las estrategias de retrolavado no han proporcionado presiones de transmembrana locales uniformes en el lado de permeado de la membrana. El gradiente de presión en el espacio de permeado ha tendido a ser relativamente más alto en la entrada de reflujo de permeado y relativamente menor en las ubicaciones distales en el canal de permeado desde la fuente del reflujo. Por lo tanto, el nivel de desincrustación localizada y restauración del flujo ha variado de forma considerable e impredecible a lo largo de la longitud axial de la membrana. En enfoques anteriores de retrolavado, o bien se desarrolló una presión de reflujo insuficientemente baja en el espacio de permeado lo que resultó en una limpieza por debajo de un nivel óptimo o bien altas presiones de reflujo desarrolladas en el lado de permeado suficientes para inducir algún nivel de desincrustación llevarían al daño de la membrana por exfoliación. El retrolavado basado en dichas técnicas de retorno de flujo de permeado puede generar una onda de choque hidrodinámica o un efecto de golpe de ariete por inducir la desincrustación, que daña la membrana. Asimismo, el nivel de cualquier restauración de flujo y desincrustación conseguido tiende a disminuir de forma progresiva tras múltiples ciclos de filtración usando dichos tratamientos de retrolavado. En algunos casos, se ha usado el aire presurizado para mejorar el efecto del retrolavado. Sin embargo, algunas membranas en espiral en concreto pueden no ser lo suficientemente fuertes para tolerar el retrolavado neumático. Algunos comerciantes, p. ej., Trisep y Grahamtek, producen membranas en espiral diseñadas para soportar los esfuerzos del retrolavado.

Baruah, G., et al., J Membrane Sci, 274 (2006) 56-63 describe una planta de microfiltración probada en leche de cabra transgénica que presenta una membrana de microfiltración cerámica configurada con un dispositivo de retrolavado, recirculación de permeado que fluye en paralelo para conseguir supuestamente una presión transmembrana uniforme (PTMU) y un sistema de control de temperatura/enfriado. El retrolavado se realiza atrapando el permeado. Esto se lleva a cabo cerrando la válvula de retrolavado y una válvula tras la salida de la bomba. Al ajustar la desviación del dispositivo de retrolavado, a continuación, una cantidad variable de líquido se fuerza en el sistema... [Seguir leyendo]

Reivindicaciones:

1. Un proceso de filtración que consiste en proporcionar un módulo de membrana que incluye una membrana que define los lados opuestos de retentado y permeado, una entrada y una salida, una corriente de alimentación que fluye desde la entrada a la salida de forma axial a lo largo del lado de retentado de la membrana, una corriente de permeado que fluye de forma axial desde la entrada a la salida a lo largo del lado de permeado de la membrana y un bucle de recirculación de permeado para proporcionar un flujo de recirculación de permeado en paralelo con el módulo;

regular la presión o caudal de flujo en el lado de permeado o retentado de la membrana para proporcionar presiones de referencia en la entrada y en la salida de los lados de retentado y permeado de la membrana de forma que la diferencia en las presiones de referencia entre los lados de permeado y retentado de la membrana sea considerablemente la misma en la entrada y en la salida, donde la presión de referencia en el lado de permeado es mayor en la entrada que la presión de referencia en la salida y la presión de referencia en el lado de retentado de la membrana es mayor en la entrada que la presión de referencia en la salida; y

regular de forma periódica la presión en el lado de permeado con el fin de reducir la diferencia en las presiones entre los lados de retentado y permeado de la membrana en la entrada y la salida en al menos un 50 % en relación a la diferencia entre las presiones de referencia.

2. Proceso de filtración de acuerdo con la reivindicación 1, en el que dicho ajuste periódico de la presión en el lado de permeado de la membrana tiene lugar en intervalos de aproximadamente 1 minuto a 6 horas durante una duración de aproximadamente 1 a 60 segundos y los periodos de tiempo intermedios comprenden fases de separación de funcionamiento.

3. Proceso de filtración de acuerdo con la reivindicación 1, en el que cuando la presión se reduce de forma periódica en el lado de permeado de la membrana, la diferencia en las presiones entre los lados de retentado y permeado de la membrana se reduce prácticamente a cero en la entrada y la salida.

4. Proceso de filtración de acuerdo con la reivindicación 1, en el que la membrana es una membrana enrollada en 25 espiral.

5. Proceso de filtración de acuerdo con la reivindicación 1, que consiste además en llevar a cabo de forma periódica un proceso de presión transmembrana uniforme inversa (PTMUi) ya sea aumentando la presión del permeado o disminuyendo la presión del retentado, lo que tiene como resultado una sobrepresurización controlable en el lado de permeado de la membrana comparado con la presión en el lado de retentado de la membrana con el fin de proporcionar un reflujo a través de la membrana mientras que el flujo axial se mantiene desde la entrada a la salida en ambos lados de la membrana, donde la diferencia en las presiones entre los lados de retentado y permeado de la membrana es considerablemente la misma en la entrada y en la salida durante dicho proceso de PTMUi.

6. Proceso de filtración de acuerdo con la reivindicación 5, en el que dicho proceso de PTMUi tiene lugar de forma periódica en intervalos de aproximadamente 1 minuto a 6 horas con duraciones de aproximadamente 1 a 60 35 segundos y los periodos de tiempo intermedios comprenden fases de separación de funcionamiento.

7. Proceso de filtración de acuerdo con la reivindicación 6, en el que la membrana es una membrana enrollada en espiral.

8. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones anteriores, en el que se incluye un elemento de resistencia al flujo en el lado de permeado de la membrana, donde el permeado fluye a través del 40 elemento de resistencia al flujo y donde el caudal del permeado que fluye a través del elemento de resistencia al flujo se varía con el fin de crear un gradiente de presión controlado y donde el elemento de resistencia al flujo se selecciona del grupo formado por una inserción unitaria afilada, un medio poroso compacto en un espacio interno definido por un tubo de recogida por el que fluye el permeado, un dispositivo de mezcla estático alojado en un tubo de recogida por el que fluye el permeado y, al menos, un deflector que se extiende de forma radial hacia dentro 45 desde una pared interna de un tubo de recogida por el que fluye el permeado.

9. Proceso de filtración de acuerdo con la reivindicación 8, en el que el elemento de resistencia al flujo comprende una inserción unitaria afilada retenida dentro del tubo de recogida mediante al menos un anillo de sellado elástico ubicado entre la inserción y una pared interna del tubo de recogida e incluyendo dicha inserción unitaria afilada al menos una muesca que se extiende por debajo de dicho anillo de sellado elástico permitiendo el paso de fluido por

debajo del anillo de sellado y a lo largo de la superficie externa de la inserción unitaria afilada.

10. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones, en el que la membrana se elige de entre una membrana de PVDF, polisulfona o polietersulfona y dicha membrana tiene un tamaño de poro de 0, 005 a 5

micrómetros.

11. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la corriente de alimentación comprende un polipéptido, un ácido nucleico, una glicoproteína o un biopolímero.

12. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la corriente de

alimentación comprende un producto de fermentación de un organismo de producción bacteriana elegido de entre el grupo formado por Bacillus sp, Escherichia sp, Pantoea sp, Streptomyces sp, y Pseudomonas sp.

13. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones de la 1 a la 11, en el que la corriente de alimentación comprende un producto de fermentación de un huésped de producción fúngica.

14. Proceso de filtración de acuerdo con la reivindicación 13, en el que el huésped de producción fúngica se

selecciona del grupo formado por Aspergillus sp, Trichoderma sp, Schizosaccharomyces sp, Saccharomyces sp, Fusarium sp, Humicola sp, Mucor sp, Kluyveromyces sp, Yarrowia sp, Acremonium sp, Neurospora sp, Penicillium sp, Myceliophthora sp, y Thielavia sp..

15. Proceso de filtración de acuerdo con cualquiera de las reivindicaciones en el que la corriente de alimentación comprende o bien una proteasa y la filtración se produce con una temperatura mantenida a 15 °C o menor, o bien la corriente de alimentación comprende una amilasa y la filtración se lleva a cabo con una temperatura mantenida a 55 °C o menor.

Patentes similares o relacionadas:

Módulo de membranas de fibra hueca, del 24 de Junio de 2020, de TORAY INDUSTRIES, INC.: Un módulo de membranas de fibra hueca que comprende: un haz de membranas de fibra hueca que está compuesto de membranas de fibra hueca de un material de polisulfona o […]

Aparato de filtración, del 3 de Junio de 2020, de Veolia Water Solutions & Technologies Support: Aparato de filtración para tratar un fluido, comprendiendo: un recipiente ; una primera placa de separación que define un orificio pasante ; […]

Dispositivo de separación de membrana, del 15 de Abril de 2020, de KUBOTA CORPORATION: Un dispositivo de separación de membrana , que comprende: un módulo de membrana , que tiene una pluralidad de elementos de membrana , […]

Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye, del 6 de Febrero de 2020, de TORAY ADVANCED MATERIALS KOREA INC: Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye. La […]

Procedimientos para mejorar los sistemas de biorreactores de membrana, del 14 de Agosto de 2019, de BL Technologies, Inc: Un procedimiento para acondicionar licor mixto en un biorreactor de membrana que comprende dispersar un aditivo de tratamiento en el licor mixto, en el que dicho […]

Procedimiento para reducir el ensuciamiento en sistemas de microfiltración, del 17 de Julio de 2019, de BL Technologies, Inc: Un procedimiento para reducir el ensuciamiento de los sistemas de microfiltración que comprende agregar a una fuente de agua de entrada […]

Aparato para proporcionar burbujas de gas en un líquido, del 17 de Julio de 2019, de BL Technologies, Inc: Un aparato para proporcionar burbujas de gas en un líquido, que comprende a) una carcasa que define una cámara y que tiene una abertura debajo […]

Métodos para acondicionar membranas, del 12 de Junio de 2019, de Ecolab USA Inc: Un método para acondicionar una membrana utilizada para la purificación del agua, comprendiendo el método: monitorear el rendimiento de […]