Fibras compuestas y fibras disimétricas a partir de nanotubos de carbono y de partículas coloidales.

Procedimiento de realización de fibras compuestas que comprenden dos capas distintas que tienen unacomposición y propiedades fisicoquímicas diferentes y espesores controlados y homogéneos,

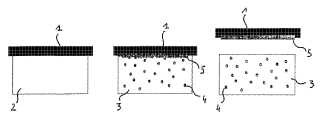

estando constituidauna de dichas dos capas por nanotubos de carbono, siendo obtenidas dichas fibras compuestas a partir de fibras denanotubos de carbono (1) y de una primera disolución (3) de concentración determinada en partículas coloidales (4)destinadas a constituir la segunda capa, caracterizado porque comprende las etapas siguientes:

- dichas fibras (1) se ponen en contacto, por su superficie lateral, con la superficie de una segunda disolución(2) químicamente apta para provocar la agregación de las partículas coloidales (4) y se sumergen total oparcialmente en dicha segunda disolución (2), definiendo la zona de inmersión el espesor sumergido dedichas fibras;

- dichas fibras (1) así precubiertas se ponen en contacto, por su misma superficie lateral, con la superficie dedicha primera disolución (3) de partículas coloidales (4) y se sumergen en esta como mucho hasta dichazona de inmersión, de manera que se forme localmente un gel coloidal (5) de espesor fijo determinado porla concentración de dicha primera disolución (3);

- la separación de dichas fibras (1) recubiertas de dicha primera disolución (3) y

- el secado y/o la evaporación del disolvente de dicha primera disolución (3).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/002679.

Solicitante: CENTRE NATIONAL DE LA RECHERCHE SCIENTIFIQUE (CNRS).

Nacionalidad solicitante: Francia.

Dirección: 3, RUE MICHEL-ANGE 75794 PARIS CEDEX 16 FRANCIA.

Inventor/es: POULIN,PHILIPPE, VAUGIEN,THIBAUD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01F11/12 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › D01F 11/00 Post-tratamiento químico de filamentos o similares, fabricados por el hombre, durante su fabricación. › con sustancias inorgánicas.

- D06M15/00 D […] › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06M TRATAMIENTO, NO PREVISTO EN OTRO LUGAR EN LA CLASE D06, DE FIBRAS, HILOS, HILADOS, TEJIDOS, PLUMAS O ARTICULOS FIBROSOS HECHOS DE ESTAS MATERIAS. › Tratamiento de fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias, con compuestos macromoleculares; Este tratamiento combinado con un tratamiento mecánico (D06M 10/00, D06M 14/00 tienen prioridad).

- D06M23/16 D06M […] › D06M 23/00 Tratamiento de fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias, caracterizado por el procedimiento. › Procedimientos para la aplicación no uniforme de agentes tratantes, p. ej. tratamiento por una sola cara; Tratamiento diferencial.

PDF original: ES-2385573_T3.pdf

Fragmento de la descripción:

Fibras compuestas y fibras disimétricas a partir de nanotubos de carbono y de partículas coloidales La presente invención se refiere a un procedimiento de realización de fibras compuestas que comprende dos capas distintas que tienen una composición y propiedades fisicoquímicas diferentes y espesores controlados y homogéneos, estando constituida una de dichas dos capas por nanotubos de carbono, siendo obtenidas dichas fibras compuestas a partir de fibras de nanotubos de carbono y de una primera disolución de concentración determinada de partículas coloidales destinadas a constituir la segunda capa.

Asimismo, la invención se refiere a las fibras obtenidas mediante el procedimiento y a sus aplicaciones.

La norma IUPAC define en sentido general las partículas coloidales como partículas cuyo tamaño está comprendido entre 1 nanómetro y algunos micrómetros. La presente invención se referirá a esta definición cuando se emplee el término “partículas coloidales”.

Las fibras naturales o sintéticas utilizadas como textiles o cargas compuestas se recubren con frecuencia con aditivos. Este recubrimiento tiene por objeto modificar las propiedades de superficie de la fibra o de proporcionarle una funcionalidad particular. En algunos casos se emplea el término apresto. por ejemplo, el denominado apresto “textil” aplicado sobre filamentos a la salida de la hilera consiste en depositar un agente de unión que asegure la cohesión entre ellos, disminuyendo la abrasión y facilitando las manipulaciones posteriores (tejido) y evitando la formación de cargas electrostáticas. Existen numerosos otros casos en los que se debe recubrir una fibra con un compuesto específico. Por ejemplo, es posible colorear una fibra simplemente recubriéndola con colorantes. una fibra textil, aislante en origen, se puede transformar en conductora mediante su recubrimiento o apresto con polímeros conductores. Es posible perfumar un vestido recubriendo sus fibras con cápsulas que contienen un perfume.

El apresto clásico de una fibra conduce a una cobertura uniforme y simétrica de su superficie.

Sin embargo, en algunos casos es preferible aportar un aditivo en una fibra de forma diferente, por ejemplo, en la superficie, pero de forma disimétrica. Se proponen estas condiciones diferentes para mejorar las propiedades de las fibras y para conferirles nuevas funciones.

En el marco particular de la invención, la fibra utilizada como material de base es una fibra de nanotubos de carbono.

Los nanotubos de carbono presentan una estructura y unas propiedades electrónicas y mecánicas que hacen de ellos materiales muy prometedores para una multitud de aplicaciones: compuestos, actuadores electromecánicos, cables, hilos resistentes, detectores químicos, almacenamiento de hidrógeno, visualizadores de emisión de electrones, convertidores de energía, componentes electrónicos, electrodos, baterías, soportes de catálisis, etc.

A los nanotubos de carbono se les puede dar forma de cintas o de fibras mediante un procedimiento de hilado descrito en el documento de las patentes FR2805179 y WO0163028. Este procedimiento consiste en dispersar de forma homogénea los nanotubos en un medio líquido.

Una vez dispersados, los nanotubos son recondensados, en forma de una cinta o de una prefibra inyectando la dispersión en otro líquido que provoca la coagulación de los nanotubos.

Las cintas, prefibras o fibras finales se pueden tratar mediante estiramientos en vía húmeda de forma que se mejore la orientación de los nanotubos. Estos procesos de reformado se describen en el documento de la patente FR 0110611, como estiramientos de la fibra, de forma estática o dinámica, en disolventes que tienen una afinidad más o menos buena con el polímero coagulante, para mejorar la estructura y las propiedades físicas de las fibras.

Las propiedades de estas fibras, como las de cualquier otra fibra, dependen de manera crítica de la naturaleza y de la disposición de sus componentes.

Los nanotubos de carbono constituyen un material “inteligente” capaz de responder en el plano mecánico y eléctrico a estímulos de naturaleza eléctrica, mecánica, química o biológica. La fibra de nanotubos puede constituir una estructura particularmente adaptada para poner de relieve estas funciones. En efecto, la fibra de nanotubos constituye un objeto macroscópico que contiene una fracción alta de nanotubos orientados. Así, es posible, realizar actuadores cuyas prestaciones sobrepasan en mucho las de otros montajes de nanotubos, como el papel de nanotubos. También es posible realizar microelectrodos mucho más sensibles que los microelectrodos clásicos a base de fibras de carbono tradicionales.

Los captores o actuadores, a base de “materiales inteligentes” se utilizan a menudo en dispositivos que permiten amplificar su deformación. El ejemplo más clásico es la bilámina o termoelemento de materiales piezoeléctricos. Estas biláminas están constituidas por una capa activa piezoeléctrica y una capa pasiva inerte. Cuando la lámina piezoeléctrica se alarga o se contrae, la bilámina se curva notablemente. Una deformación muy débil, a escala microscópica, puede de este modo amplificarse notablemente y visualizarse macroscópicamente. De la misma forma, existen captadores a base de hojas metálicas muy finas. En presencia de un compuesto químico concreto que se adsorbe sobre una de las caras, la lámina se curva notablemente. este efecto traduce la modificación de las tensiones de superficies diferenciadas sobre las dos caras de la hoja fina. Como en el ejemplo de la bilámina piezoeléctrica, se encuentra un efecto mecánico muy amplificado por la disimetría del sistema. Este fuerte efecto de amplificación de la curvatura proviene de una débil deformación en el alargamiento o en la contracción.

Tales biláminas, funcionando como captadores o como actuadores, se podrían fabricar con películas de nanotubos. Sin embargo, puesto que las propiedades electromecánicas y electroquímicas de las fibras son superiores a las de las películas, la utilización de estas fibras permitiría ganar en las propiedades intrínsecas del montaje sacando beneficio de la orientación y de la densidad de los nanotubos en una fibra. Además, esto permitiría realizar dispositivos de tamaños muy pequeños, potencialmente útiles como microcaptadores o microactuadores.

La realización de estas biláminas corresponde a una estructura disimétrica de la fibra de nanotubos.

Se han ensayado ciertos enfoques para recubrir de forma disimétrica una fibra de nanotubos de carbono.

Se puede hacer pasar la fibra frente a un dispositivo que la “pinta” por un solo lado, en la superficie de un líquido en forma de baño o de gota. Este enfoque puede conducir en ciertos casos a un apresto o recubrimiento disimétrico, pero no permite controlar fácilmente la cantidad depositada. Las limitaciones de este enfoque están relacionadas con las propiedades de mojado y con la viscosidad del líquido utilizado. Si el líquido (disolución, polímero fundido) es poco viscoso, se reparte rápidamente alrededor de la fibra y el recubrimiento no es disimétrico. Utilizando un sistema más viscoso, es posible obtener un apresto disimétrico pero su espesor no es fácilmente controlable. Por ejemplo, para un polímero que permanece muy viscoso en estado fundido a temperatura alta y que solidifica a baja temperatura, se arrastra una cierta cantidad de polímero y se fija rápidamente al enfriar. La cantidad que se lleva depende de numerosos parámetros acoplados y difícilmente controlables: viscosidad del polímero, enfriamiento, velocidad de paso de la fibra, humectabilidad de la fibra por el polímero. Al final la cantidad recubierta se controla poco. Se puede pensar que el paso por una disolución de polímero, en vez de por un producto puro fundido, podría resolver el problema. En efecto, disolviendo el polímero se tiene un sistema cuyas propiedades de viscosidad y de mojado son controlables y reproducibles. No dependen más que del disolvente utilizado y ya no de un proceso de enfriamiento. Cuando se evapora el disolvente, el polímero se seca sobre la fibra. Utilizando concentraciones diferentes de polímero, se puede esperar producir capas de espesor controlado. Pero el paso por una disolución no funciona de forma satisfactoria puesto que la disolución poco viscosa tiene tendencia a repartirse de manera espontánea y uniforme alrededor de la fibra.

Así pues, los inventores... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de realización de fibras compuestas que comprenden dos capas distintas que tienen una composición y propiedades fisicoquímicas diferentes y espesores controlados y homogéneos, estando constituida una de dichas dos capas por nanotubos de carbono, siendo obtenidas dichas fibras compuestas a partir de fibras de nanotubos de carbono (1) y de una primera disolución (3) de concentración determinada en partículas coloidales (4) destinadas a constituir la segunda capa, caracterizado porque comprende las etapas siguientes:

- dichas fibras (1) se ponen en contacto, por su superficie lateral, con la superficie de una segunda disolución

(2) químicamente apta para provocar la agregación de las partículas coloidales (4) y se sumergen total o parcialmente en dicha segunda disolución (2) , definiendo la zona de inmersión el espesor sumergido de dichas fibras;

- dichas fibras (1) así precubiertas se ponen en contacto, por su misma superficie lateral, con la superficie de dicha primera disolución (3) de partículas coloidales (4) y se sumergen en esta como mucho hasta dicha zona de inmersión, de manera que se forme localmente un gel coloidal (5) de espesor fijo determinado por la concentración de dicha primera disolución (3) ;

- la separación de dichas fibras (1) recubiertas de dicha primera disolución (3) y

- el secado y/o la evaporación del disolvente de dicha primera disolución (3)

2. Procedimiento según la reivindicación 1, caracterizado porque dicha concentración determinada de partículas coloidales (4) está comprendida entre 0, 5 % y 50 % en masa, incluyendo los extremos del intervalo.

3. Procedimiento según una de las reivindicaciones 1 o 2, caracterizado porque dicha segunda disolución (2) se escoge entre disoluciones salinas, disoluciones enriquecidas en micelas o en polímeros no adsorbentes para inducir interacciones atractivas de disminución de líquidos y/o disoluciones cuyas condiciones de pH desestabilizan las partículas coloidales.

4. Procedimiento según la reivindicación 3, caracterizado porque las disoluciones salinas son disoluciones de cloruro de aluminio.

5. Procedimiento según una cualquiera de las disoluciones 1 a 4, caracterizado porque dichas partículas coloidales (4) se escogen entre partículas de polímeros, partículas metálicas, partículas semiconductoras, gotas de emulsión y/o partículas inorgánicas.

6. Procedimiento según la reivindicación 5, caracterizado porque las partículas de polímeros son de látex de poliestireno.

7. Procedimiento según la reivindicación 5, caracterizado porque las partículas inorgánicas se escogen entre sílice, óxido de titanio y/o arcilla.

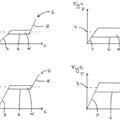

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque la inmersión en dicha segunda disolución (2) es total.

9. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, caracterizado porque la inmersión en dicha segunda disolución (2) es parcial.

10. Fibras concéntricas obtenidas por el procedimiento según la reivindicación 8.

11. Fibras disimétricas obtenidas por el procedimiento según la reivindicación 9.

12. Aplicación de las fibras según la reivindicación 10 a la realización de electrodos y/o de captadores.

13. Aplicación de las fibras según la reivindicación 11 a la realización de actuadores mecánicos.

Patentes similares o relacionadas:

Material de relleno para tapicería para un recubrimiento elástico, aislante o acolchado de objetos o piezas de construcción, del 28 de Agosto de 2019, de Parabeam B.V: Material de relleno para tapicería para un recubrimiento elástico, aislante o acolchado de objetos o piezas de construcción de un tejido de doble pelo impregnado de […]

Material de relleno para tapicería para un recubrimiento elástico, aislante o acolchado de objetos o piezas de construcción, del 28 de Agosto de 2019, de Parabeam B.V: Material de relleno para tapicería para un recubrimiento elástico, aislante o acolchado de objetos o piezas de construcción de un tejido de doble pelo impregnado de […]

Estructura con tejido transpirable para la producción de protecciones balísticas y resistentes a puñaladas, del 8 de Mayo de 2019, de Società per Azioni Fratelli Citterio: Estructura para la producción de protección balística resistente a puñaladas, que comprende al menos un elemento textil que incluye fibras que tienen un coeficiente de expansión […]

Productos de tabaco sin humo y procesos, del 22 de Noviembre de 2017, de R.J. REYNOLDS TOBACCO COMPANY: Un producto de tabaco configurado para la inserción en la boca de un usuario de ese producto, comprendiendo el producto de tabaco : una bolsa de material […]

Composición ionomérica antimicrobiana y usos de la misma, del 4 de Octubre de 2017, de Nolla Antimicrobial Limited: Una composición ionomérica antimicrobiana que comprende un compuesto polimérico catiónico con funcionalidad amina y haluro de plata, y en […]

Composición aglutinante líquida para aglutinar materiales fibrosos, del 21 de Junio de 2017, de CYTEC TECHNOLOGY CORP.: Una composición aglutinante líquida para aglutinar materiales fibrosos, que comprende. a) una o más resinas epoxídicas multifuncionales; b) un polímero […]

Método para aplicar múltiples revestimientos a un sustrato fibroso, y material compuesto fibroso, del 30 de Noviembre de 2015, de HONEYWELL INTERNATIONAL INC.: Un método para formar un material compuesto fibroso, que comprende:

a) proporcionar una pluralidad de sustratos fibrosos, en la que cada sustrato fibroso comprende […]

Método para aplicar múltiples revestimientos a un sustrato fibroso, y material compuesto fibroso, del 30 de Noviembre de 2015, de HONEYWELL INTERNATIONAL INC.: Un método para formar un material compuesto fibroso, que comprende:

a) proporcionar una pluralidad de sustratos fibrosos, en la que cada sustrato fibroso comprende […]

Suturas de auto-retención con memoria de forma, métodos de fabricación y métodos de uso, del 23 de Noviembre de 2015, de Ethicon, LLC: Una sutura de auto-retención que comprende: un filamento que tiene una longitud;

una pluralidad de retenedores dispuestos en el filamento, […]

Suturas de auto-retención con memoria de forma, métodos de fabricación y métodos de uso, del 23 de Noviembre de 2015, de Ethicon, LLC: Una sutura de auto-retención que comprende: un filamento que tiene una longitud;

una pluralidad de retenedores dispuestos en el filamento, […]

Procedimiento de impregnación de fibras naturales y sus mezclas, del 3 de Marzo de 2015, de MAKE THE LIGHT, S.A: La invención se refiere a un procedimiento de impregnación o recubrimiento en continuo de fibras naturales y sus mezclas en forma de hilos, que comprende al menos una etapa […]