Método para fabricar paneles con una superficie decorativa.

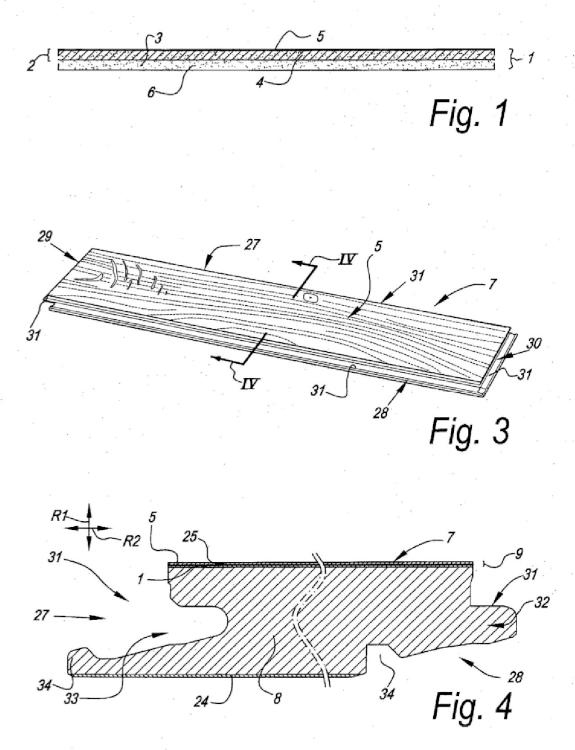

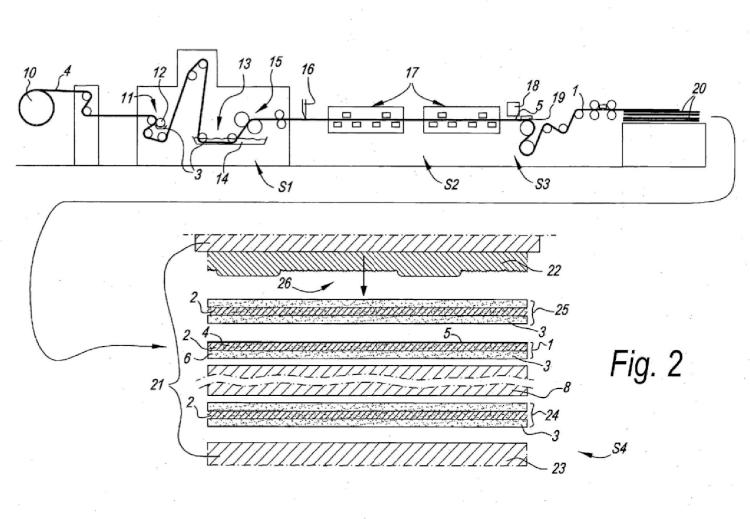

Método para fabricar paneles con una superficie decorativa, en el que dichos paneles (7) comprenden al menos un sustrato (8) y una capa superior (9),

en el que dicha capa superior (9) comprende una capa (2) de papel, con un patrón impreso, y en el que dicho método comprende al menos la etapa (S1) de proporcionar a dicha capa (2) de papel resina termoestable (3) y la etapa de proporcionar a dicha capa (2) de papel provista de resina al menos una porción de dicho patrón impreso, caracterizado por que para proporcionar dicha porción de dicho patrón impreso se hace uso de tintas que contienen pigmento depositadas en dicha capa (2) de papel mediante una impresora (18) de chorro de tinta digital, y por que el peso seco del volumen total de dichas tintas que contienen pigmentos depositadas en dicha capa de papel es menor a 15 gramos por metro cuadrado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12179400.

Solicitante: Unilin BVBA.

Nacionalidad solicitante: Bélgica.

Dirección: Ooigemstraat 3 8710 Wielsbeke BELGICA.

Inventor/es: CLEMENT,BENJAMIN, DE BOE,LUC.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B44C5/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B44 ARTES DECORATIVAS. › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 5/00 Procesos para la realización de objetos decorativos particulares. › Placas ornamentales, p. ej. paneles decorativos, placas decorativas.

PDF original: ES-2552695_T3.pdf

Patentes similares o relacionadas:

Procedimiento para la producción de un laminado, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la producción de un laminado multicapa, presentando cada capa del laminado una banda de papel impregnada con resina sintética, […]

Moldura en material mineral, del 11 de Junio de 2020, de MARMOLES IZQUIERDO S.L: 1. Moldura en material mineral, de especial aplicación en la industria del arte funerario, así como en la construcción en general, caracterizado porque […]

Método de fabricación de un panel de construcción, del 10 de Junio de 2020, de VALINGE INNOVATION AB: Un método de fabricación de un panel de construcción con una capa de superficie decorativa, un núcleo y una capa (3') de equilibrio y/o protectora, en donde el método […]

Procedimiento para fabricar un tablero de material derivado de la madera resistente a la abrasión y línea de producción para ello, del 13 de Mayo de 2020, de FLOORING TECHNOLOGIES LTD.: Procedimiento para la fabricación de un tablero de material derivado de la madera resistente a la abrasión con una cara superior y una cara inferior, estando prevista […]

Panel con capa decorativa así como procedimiento para la impresión de placas, del 29 de Abril de 2020, de Xylo Technologies AG: Panel , en particular panel de pared, cubierta o suelos, que comprende una placa soporte , placa soporte que está provista al menos sobre […]

Tablero laminado, del 15 de Abril de 2020, de SWISS KRONO Tec AG: Tablero laminado, que presenta un núcleo de al menos una capa de un papel impregnado de resina sintética y dos caras externas, caracterizado porque […]

Procedimiento y dispositivo de producción de una superficie estructurada, del 8 de Abril de 2020, de Hymmen GmbH Maschinen- und Anlagenbau: Procedimiento de producción de una superficie decorativa en una pieza de trabajo con las siguientes etapas: - suministrar (S10) la pieza de trabajo , que […]

Método para fabricar paneles con una superficie decorativa, del 25 de Marzo de 2020, de Unilin BVBA: Método para fabricar paneles con una superficie decorativa, en el que dichos paneles comprenden al menos un sustrato y una capa superior , en el que dicha capa […]