Procedimiento para la fabricación de un útil de taladrado para máquinas-herramienta.

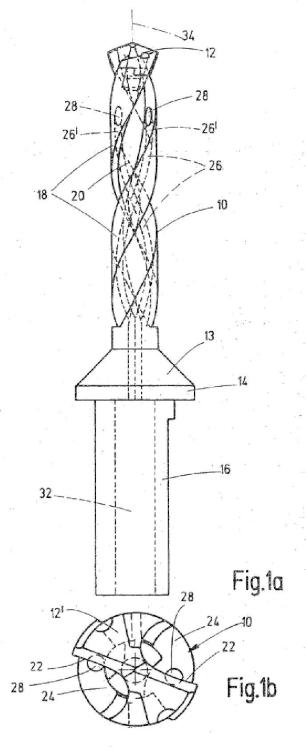

Procedimiento para la fabricación de un útil de taladrado que comprende un cuerpo de broca (10) con una cabeza de corte frontal (12) y un vástago extremo (16),

en el que

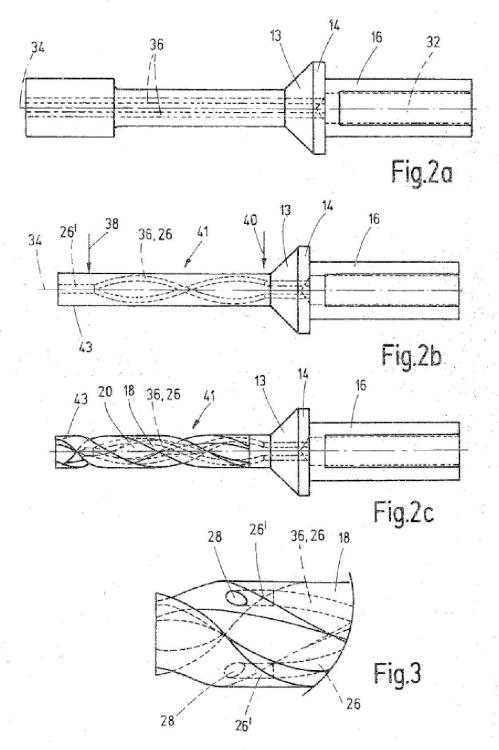

- se tornea un cuerpo de material base según el contorno del cuerpo de taladrado, conformando una primera pieza en bruto con simetría de rotación,

- en la primera pieza en bruto se introducen al menos dos taladros de orificio profundo (36) dispuestos distanciados mutuamente, que se extienden en la dirección de su eje (16) desde puntos dispuestos excéntricamente hacia un eje central (34) en el lado frontal del extremo de la pieza en bruto por el lado de la cabeza de corte,

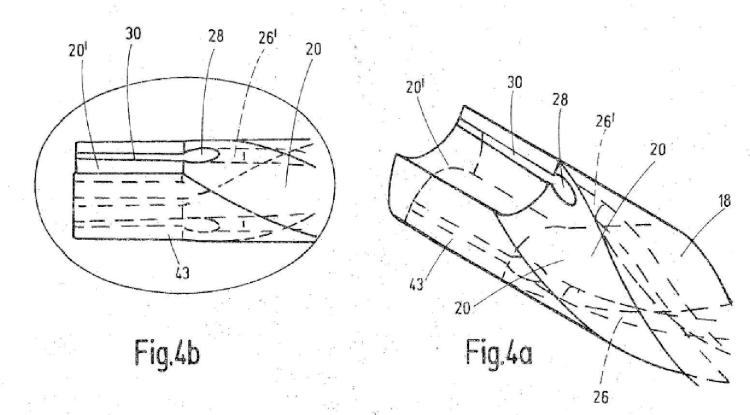

- la segunda pieza en bruto prefabricada de este modo es calentada a una temperatura predeterminada en los puntos de sujeción espaciados axialmente entre sí (38, 40) en una zona situada entre éstos, y es torsionada helicoidal- y plásticamente en torno a un ángulo predeterminado, caracterizado porque en la tercera pieza en bruto conformada de esta manera se fresará helicoidalmente una cantidad de acanaladuras de transporte de viruta (20) correspondientes al número de taladros de orificio profundo (36, 26), de modo que los taladros de orificio profundo torsionados se extienden entre los nervios (18) permanecientes dentro de los flancos adyacentes de las acanaladuras de transporte viruta (20), y que los taladros de orificio profundo (36, 26) se fresan en el lado de la cabeza de corte en una zona rectilínea no torsionada (26'), conformando aberturas de salida (28) que desembocan en las acanaladuras de transporte de viruta (20).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/059918.

Solicitante: KOMET GROUP GMBH.

Inventor/es: STOLZ, GERHARD, SCHNEIDER,Rico.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23B51/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23B TORNEADO; TALADRADO (usando un electrodo en lugar de una herramienta B23H, p.ej. haciendo agujeros B23H 9/14; trabajando con un haz de laser B23K 26/00; dispositivos para copiar o controlar B23Q). › B23B 51/00 Herramientas para máquinas de taladrar. › Brocas previstas para ser lubrificadas o enfriadas.

- B23P15/32 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de taladros.

PDF original: ES-2552729_T3.pdf

Patentes similares o relacionadas:

Herramienta de corte rotatoria con broca reemplazable y método de corte rotatorio para ella y método de instalación de broca, del 17 de Junio de 2020, de Zhejiang Xinxing Tools Co., Ltd: Herramienta de corte rotatoria con broca reemplazable, que comprende una broca y una barra portaherramientas , donde la broca esta conectada de manera desmontable […]

Herramienta de desbarbado y/o achaflanado miniaturizada con refrigeración interior, del 10 de Junio de 2020, de Heule Werkzeug AG: Herramienta de desbarbado y/o achaflanado miniaturizada con un casquillo de guiado cilíndrico , en la que está dispuesto de forma intercambiable […]

Broca con aspiración de polvo, sistema y unidad de aspiración de polvo, del 22 de Abril de 2020, de KABUSHIKI KAISHA MIYANAGA: Una broca con aspiración de polvo, que comprende: una punta de broca con partes de filo formadas en un extremo distal de la punta de broca; un eje […]

Herramienta de corte, del 24 de Julio de 2019, de MATSUURA MACHINERY CORPORATION: Una herramienta de corte que tiene un borde cortante equipado con una ranura helicoidalmente curvada en una periferia lateral exterior […]

Broca, del 10 de Julio de 2019, de CERATIZIT AUSTRIA GESELLSCHAFT M.B.H.: Una broca para producir una perforación en una pieza de trabajo, con: Un cuerpo de base , caracterizado por que, al menos un primer […]

Dispositivo de suministro de refrigerante y unidad taladradora eléctrica provista de un dispositivo de suministro de refrigerante, del 2 de Agosto de 2017, de KABUSHIKI KAISHA MIYANAGA: Un dispositivo de suministro de refrigerante conectado a una herramienta taladradora eléctrica y configurado para suministrar un refrigerante a una porción […]

Herramienta y método de fresado, en particular para el fresado de materiales compuestos, del 5 de Abril de 2017, de Leonardo S.p.A: Un método de fresado de un material, en donde el método comprende las siguientes etapas: - proporcionar una herramienta de fresado (1, 1') preparada para realizar […]

CUERPO BÁSICO PARA HERRAMIENTAS DE MECANIZADO CON EXTRACCIÓN DE VIRUTAS, del 4 de Agosto de 2011, de SANDVIK INTELLECTUAL PROPERTY AB: Cuerpo o conjunto básico para herramientas de mecanizado con extracción de virutas, que comprende un conducto interno y una entrada que incluye una […]