Método para la fabricación de un tubo compuesto continuo, aparato para fabricar un tubo compuesto continuo.

Método para la fabricación de un tubo (6) compuesto continuo, que comprende

- trasladar un revestimiento (5) del tubo a través de una estación (2) de fabricación, en donde la estación (2) de fabricación comprende una estación (7) de bobinado separada y una estación (2) de consolidación separada, situada a una distancia corriente abajo de la estación (7) de bobinado;

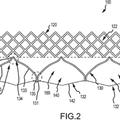

- bobinar una cinta (9) compuesta en el revestimiento (5) del tubo en la estación (7) de bobinado para formar una capa (10a) de cinta;

- consolidar la capa (10a) de cinta compuesta en el revestimiento (5) del tubo en una zona (13) de consolidación de la estación (8) de consolidación, presionando y calentando simultáneamente la capa (10a) de cinta en el mismo sitio mientras que el revestimiento (5 ) del tubo está siendo trasladado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2012/050133.

Solicitante: AO&G Holding B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: Monnickendamkade 1 1976 EC IJmuiden PAISES BAJOS.

Inventor/es: KREMERS,MARCUS ANTONIUS IVONNE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00).

- B29C53/56 B29C […] › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Enrollamiento y ensamblaje, p. ej. enrollamiento en espiral.

- B29C53/64 B29C 53/00 […] › y se desplaza axialmente.

- B29C70/32 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › sobre un molde, una plantilla o un núcleo rotativos.

- B29D23/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos tubulares (B29D 24/00 tiene prioridad).

- F16L9/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 9/00 Tubos rígidos. › compuestos de hojas o de bandas enrollados, con o sin armaduras.

PDF original: ES-2544614_T3.pdf

Fragmento de la descripción:

Método para la fabricación de un tubo compuesto continuo, aparato para fabricar un tubo compuesto continuo La invención se refiere a un método para la fabricación de un tubo compuesto continuo, un tubo compuesto termoplástico más específico.

Los tubos con una longitud larga son conocidos y se utilizan a menudo en aplicaciones submarinas o de subsuelo o como líneas de flujo por tierra, aunque la aplicación no se limita a ello. Un tubo continuo es utilizado, por ejemplo, preferiblemente en aplicaciones de exploración, producción, de intervención y de perforación, en tierra y mar adentro, con lo que los mayores beneficios se pueden encontrar mar adentro. Tales aplicaciones a menudo pueden requerir longitudes de tubería de varios cientos de metros hasta varios kilómetros.

Se utilizan comúnmente tuberías de acero, que sin embargo tiene inconvenientes tales como corrosión, fatiga, rendimiento, sensibilidad de soldadura, el peso, etc. Además, puede ser difícil el transporte de un tubo de acero de longitud relativamente larga por medio de tubería bobinada. Además, para la fabricación de tubos de acero de gran longitud, las diferentes secciones de tubo de acero por lo general se sueldan entre sí, que puede ser un proceso de fabricación que consume tiempo en donde la línea de soldadura puede dar lugar a un punto débil de la tubería.

Por lo tanto, se ha hecho un intento para producir tubos compuestos de una longitud relativamente larga, cf. EE. UU.3494812. Se conocen diferentes tecnologías, tales como trenzado o bobinado de filamentos etc. para producir un tubo compuesto, ya sea en secciones o en un proceso más o menos continuo.

Se sabe que existen varios métodos para la fabricación de tubería compuesta en una longitud larga (tubo continuo) . Por ejemplo, se utiliza una línea de producción de máquinas de bobinado que bobina fibras secas o una cinta prepreg preimpregnada de fibra y resina sobre el revestimiento o capa previa, para construir un laminado de diversas capas de cinta o fibra. La estructura de la tubería compuesta puede o bien no estar unida, en la que los elementos estructurales están sueltos y no conectados estructuralmente entre sí, o los llamados unidos, en los cuales los elementos están conectados estructuralmente y forman una estructura sólida. Adicionalmente, la estructura de la tubería compuesta puede estar basada en un polímero termoestable o termoplástico.

La pre-tensión significativa en la cinta y/o las fibras en la cinta podría ser utilizada para proporcionar la presión de consolidación durante el curado para un compuesto termoestable o la consolidación del compuesto termoplástico. Después de crear el laminado, el laminado se cura o se consolida mediante la aplicación de calor. Para tubos sin unir se pueden omitir el curado o la consolidación por calentamiento, y las capas sueltas se pueden usar como están o cubiertas por una capa extrudida de polímero.

Los inconvenientes de los tubos compuestos conocidos están limitados por ejemplo a la resistencia a la presión externa para tubería sin unir, microagrietamiento para tubo termoestable, resistencia limitada al impacto para tubo termoestable, resistencia química limitada, resistencia limitada a la descompresión rápida de gas, capacidad de devanado limitada para tuberías termoestables unidas, resistencia a la presión interna limitada, etc.

Por otra parte, estos procesos convencionales pueden requerir que el producto sea fabricado en una sola etapa de producción. Además, los procesos de fabricación convencionales imponen un límite en el período de tiempo para la fabricación de la tubería en caso de un laminado termoestable y/o un límite en la velocidad de producción. Además, los procesos convencionales por lo general requieren una maquinaria de producción compleja.

Además, se puede requerir una tensión relativamente alta, que puede resultar en ruptura de la cinta y/o de la fibra mientras se aplica pre-tensión en la cinta y/o las fibras y puede dar lugar a tensiones residuales relativamente altas en la tubería. El uso de pre-tensión durante el proceso de fabricación implica el uso de un ángulo de bobinado relativamente alto para las fibras y/o la cinta. La pre-tensión durante el proceso puede inducir carga de torsión sobre el revestimiento o el sustrato que puede deformar el tubo y puede tener un efecto negativo en la calidad y/o la resistencia mecánica de la tubería.

Además, se sabe que para la fabricación de tuberías termoestables o termoplásticas consolidadas o laminadas, se pueden utilizar procesos de colocación de la cinta o de colocación de fibras en los que no se utiliza ninguna o limitada pre-tensión. En la zona donde se aplica la cinta al producto, llamada el área de punto de sujeción, un cuerpo de presión tal como un rodillo o una zapata se utiliza para aplicar presión para el laminado con el fin de consolidar la cinta hasta el sustrato en el punto de sujeción.

Un ejemplo para la fabricación de tubería compuesta termoplástico continuo se describe en el documento WO 2006/107196. La Publicación WO 2006/107196 describe un aparato para fabricar un tubo reforzado con fibras. La cinta está bobinada alrededor del revestimiento del tubo mientras la cinta se presiona sobre el revestimiento del tubo en el punto de sujeción por un rodillo de presión. Así, la cinta se bobina y se presiona sobre el revestimiento del tubo simultáneamente. Opcionalmente, se puede aplicar el calentamiento de la cinta en el punto de sujeción. Una siguiente capa de cinta se puede bobinar y se presiona sobre una capa de cinta previamente bobinada. Sin embargo, las desventajas de este método son, por ejemplo, la baja calidad del producto resultante, la maquinaria compleja y la velocidad de procesamiento todavía limitada.

Debido a estos inconvenientes, los tubos compuestos convencionales no son ampliamente utilizados en particular en alta mar, bajo el agua, en el fondo de pozos, en perforación y aplicaciones de alta presión.

Un objeto de la invención es proveer un método para producir un tubo compuesto en una longitud relativamente larga que evite al menos uno de los inconvenientes mencionados anteriormente.

A esto, la invención provee un método para fabricar un tubo compuesto continuo de acuerdo con la reivindicación 1.

La presente invención se refiere a un proceso principalmente para hacer tubería de enlace. Un laminado consolidado o unido tiene mejor rendimiento mecánico, tiene la capacidad de soportar cargas de compresión tales como la presión externa, manejar casos de carga combinados y fuera del eje y es mejor resistiendo a la descompresión rápida de gas.

La presente invención se utiliza principalmente para la fabricación de tubería compuesta de termoplástico, aunque también es posible el uso de material compuesto termoestable. Otra posibilidad es utilizar haces de fibras secas, para la fabricación de una preforma de fibra seca que se funde con una resina de polímero en una etapa de fabricación posterior. La ventaja de utilizar un compuesto termoplástico para un tubo largo y continuo con un laminado unido consolidado es la mayor ductilidad y la tensión admisible del material, proporcionando resistencia al impacto, capacidad de devanado, resistencia residual y tenacidad.

Con el método de acuerdo con la invención, se puede fabricar un tubo compuesto termoplástico consolidado continuo. Un tubo tal unido tiene mejor resistencia a la presión externa, mejor resistencia a la presión interna, capacidad de soportar cargas que son fuera del eje a la dirección de la fibra, mejor capacidad de devanado que la tubería compuesta termoestable. Si el revestimiento, el compuesto y, posiblemente, material de recubrimiento se hace desde el mismo polímero termoplástico, todas las capas se pueden soldar fusionadas juntas proporcionando un sistema de tuberías que tiene una mejor resistencia a la descompresión rápida de gas que los tubos compuestos convencionales que son o bien no unidos o materiales diferentes combinados en el tubo resultante en la fuerza de interfaz inferior entre los diferentes materiales.

Por ejemplo, un tubo se puede fabricar usando un concepto de un material, lo que significa que el material de la matriz de la cinta puede ser el mismo o similar al material de revestimiento del tubo, y el mismo del revestimiento exterior, resultando en una mejor fusión y consolidación, por lo tanto un mejor rendimiento.

Bobinando primero la cinta sobre el revestimiento del tubo y luego, corriente abajo de la estación de bobinado, la consolidación de la cinta sobre el revestimiento del tubo, el tubo se puede fabricar de una manera predecible y controlada. Puesto que el bobinado y la consolidación de la... [Seguir leyendo]

Reivindicaciones:

1. Método para la fabricación de un tubo (6) compuesto continuo, que comprende -trasladar un revestimiento (5) del tubo a través de una estación (2) de fabricación, en donde la estación (2) de fabricación comprende una estación (7) de bobinado separada y una estación (2) de consolidación separada, situada a una distancia corriente abajo de la estación (7) de bobinado;

- bobinar una cinta (9) compuesta en el revestimiento (5) del tubo en la estación (7) de bobinado para formar una capa (10a) de cinta;

- consolidar la capa (10a) de cinta compuesta en el revestimiento (5) del tubo en una zona (13) de consolidación de la estación (8) de consolidación, presionando y calentando simultáneamente la capa (10a) de cinta en el mismo sitio mientras que el revestimiento (5 ) del tubo está siendo trasladado.

2. Método de acuerdo con la reivindicación 1, que comprende trasladar el tubo (6) una vez más a través de la estación (2) de fabricación para bobinar y la consolidar una capa de cinta adicional sobre una capa de cinta previamente bobinada.

3. Método de acuerdo con la reivindicación 1 o 2, que comprende además el enfriamiento de la cinta corriente abajo de la consolidación de la cinta, proporcionando una zona (18) de enfriamiento corriente abajo de la zona (13) de consolidación.

4. Método de acuerdo con una cualquiera de las reivindicaciones precedentes, que comprende además la consolidación de la capa (10a) de cinta en múltiples zonas (13) de consolidación en la estación (8) de consolidación, en donde en cada zona

(13) de consolidación de la cinta (9) se presiona y calienta simultáneamente en el mismo sitio.

5. Método de acuerdo con la reivindicación 4, en donde las múltiples zonas (13) de consolidación son mutuamente diferentes en al menos la presión y/o temperatura proporcionada.

6. Aparato (1) para la fabricación de un tubo (6) compuesto continuo, en donde el aparato (1) comprende una estación (2) de fabricación dispuesto para permitir el traslado de un revestimiento (5) del tubo a través de allí, en donde la estación (2) de fabricación comprende una estación (7) de bobinado, para el bobinado de una cinta (9) compuesta en el revestimiento (5) del tubo para formar una capa (10a) de cinta y una estación (8) de consolidación para la consolidación de la capa (10a) de cinta en el revestimiento (5) del tubo a una zona (13) de consolidación de la estación (8) de consolidación que está situado a una distancia corriente abajo de la estación (7) de bobinado, en donde la zona (13) de consolidación, comprende un dispositivo de consolidación para la presión y el calentamiento simultáneo de la capa de cinta en el mismo lugar mientras que el revestimiento del tubo está siendo trasladado.

7. Aparato (1) de acuerdo con la reivindicación 6, en donde el dispositivo de consolidación comprende un dispositivo (11) de presión y un dispositivo (12) de calentamiento dispuestos para proporcionar simultáneamente y en el mismo sitio presión y calor.

8. Aparato (1) de acuerdo con la reivindicación 7, en donde el dispositivo (11) de presión se calienta por el dispositivo (12) de calentamiento para proporcionar simultáneamente y en el mismo sitio la presión y el calor.

Patentes similares o relacionadas:

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Revestimiento reforzado con fibras no tejidas para tuberías de PRFV resistentes a impacto, del 15 de Julio de 2020, de Amiblu Technology AS: Un revestimiento de tuberia de plastico reforzado con vidrio que comprende una capa B) que consiste en una capa de cobertura reforzada con fibras no tejidas, estando formada la […]

Tubo expandible que incluye un revestimiento para restaurar un conducto, del 1 de Julio de 2020, de Recyca-Pipe of America L.L.C: Una tubería expandible para restaurar una tubería dañada, que comprende: - un revestimiento formado por un poliuretano termoplástico, […]

Método para la laminación de una película tubular, del 4 de Marzo de 2020, de Buergofol GmbH: Método para la laminación de una película tubular con un material absorbente de resinas o líquidos para su uso en un revestimiento tubular para el saneamiento […]

Método de acondicionamiento de un tubo de respiración, del 26 de Febrero de 2020, de NDD MEDIZINTECHNIK AG: Método de acondicionamiento de un tubo de respiración para su uso en el diagnóstico de la función pulmonar, en el que al menos una sección de un tubo […]

Tubo flexible multicapa, del 11 de Diciembre de 2019, de SAINT-GOBAIN PERFORMANCE PLASTICS CORPORATION: Un tubo flexible que comprende: una primera capa que comprende un material de poliolefina que tiene un módulo de flexión no mayor de 150 MPa, determinado de acuerdo […]

Perfilado de tubos, del 23 de Octubre de 2019, de Crawley, Alan Mark: Un producto perfilado tubular termoformado que comprende: - una primera sección (147a) de producto tubular; - una segunda sección […]

Sistema y método de fabricación de artículos de espuma cilíndricos, del 16 de Octubre de 2019, de Floracraft Corp: Un aparato adecuado para producir un artículo de espuma cilíndrico, comprendiendo el aparato: un troquel que tiene un canal […]