Método de fabricación de un rodillo de pintura laminado.

Un método de fabricación de un rodillo laminado de pintura que comprende las etapas de:

enrollar helicoidalmente una banda no porosa de polipropileno (23) en torno a un mandril (21), de manera que se forme una banda enrollada helicoidalmente, teniendo la banda una superficie externa;

hacer avanzar la banda enrollada a lo largo del mandril (21);

aplicar una capa de adhesivo (25) de polipropileno sobre la superficie externa de la banda enrollada; y envolver una banda de material compuesto (817) de cubierta en torno a la banda enrollada y sobre la capa de adhesivo (25) de polipropileno, estando formado el material compuesto (817) de cubierta mediante las etapas de:

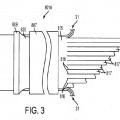

proporcionar una anchura de material tupido poroso (802) que tiene un lado tupido y un lado inferior de tejido;

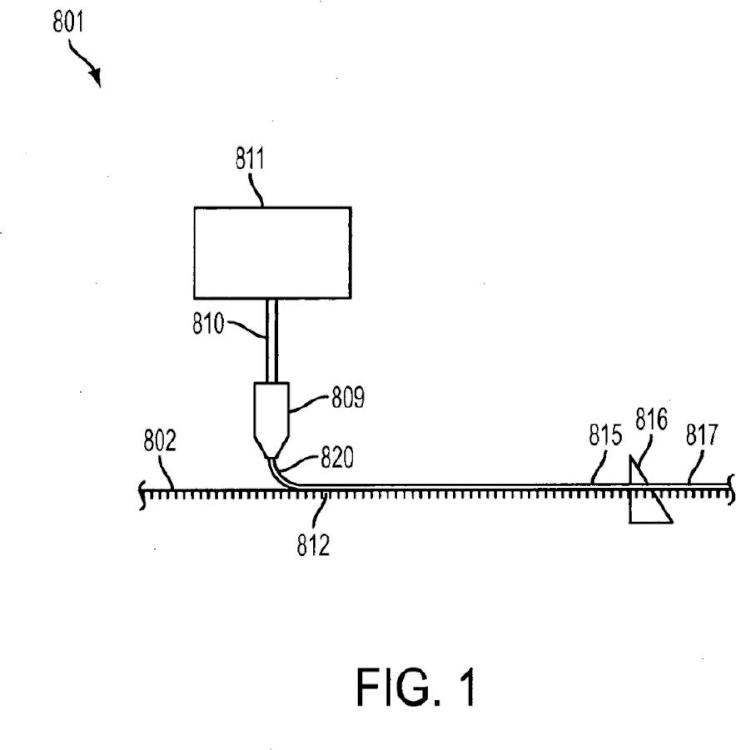

hacer avanzar la anchura de material tupido (802) con el lado inferior de tejido orientado hacia arriba; aplicar una capa de adhesivo (820) que comprende principalmente polipropileno en el lado inferior de tejido de la anchura de material tupido que avanza, de forma que la capa tenga un lado que se encuentre en contacto con el lado inferior de tejido del material que avanza y otro lado que no se encuentre en contacto con el material tupido que avanza, teniendo la capa forma fundida cuando es depositada;

aplicar una fuerza de compresión al otro lado de la capa (820) de adhesivo antes de que la capa endurezca y fragüe, para alisar el otro lado de la capa de polipropileno, y para juntar entre sí a la capa (820) y al lado inferior de tejido del material tupido (802), formando, de ese modo, un material laminar compuesto (815) que tiene un soporte no poroso liso o grabado uniformemente y un lado tupido, y en el que se sujeta el haz de hilos en el material laminar compuesto (815);

cortar la anchura del material laminar compuesto (815) una vez que la capa de polipropileno ya no tiene forma fundida, creando, de ese modo, un material compuesto (817) de cubierta que tiene una superficie interna que comprende un soporte no poroso liso o grabado uniformemente de polipropileno y un lado tupido; y

aplicar una fuerza de compresión desde fuera del material compuesto (817) de cubierta para juntar entre sí al material compuesto (817) de cubierta, a la capa de adhesivo (820) y a la banda de polipropileno no poroso (23), laminando, de ese modo, la superficie interna lisa del material compuesto (817) de cubierta sobre la superficie externa de la banda (23) de polipropileno no poroso;

en el que la etapa de aplicar una capa de adhesivo (820) en el lado inferior de tejido de la anchura de material tupido (802) que avanza, y la etapa de aplicar una fuerza de compresión al otro lado de la capa, se llevan a cabo: girando un rodillo (880) de compresión; y aplicando la capa de adhesivo (820) al rodillo giratorio (880) de compresión antes de la compresión, de forma que la capa de adhesivo (820) haga contacto con el lado inferior de tejido, y sea comprimida contra el mismo, de la anchura de material tupido (802) que avanza.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/042143.

Solicitante: SEKAR, CHANDRA.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4 SUNSET ROAD NORTH SEARINGTON, NY 11507 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Sekar,Chandra.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05C17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 17/00 Herramientas manuales o aparatos que utilizan herramientas sostenidas con la mano para aplicar o extender líquidos u otros materiales fluidos sobre superficies, para levantar parcialmente líquidos u otros materiales fluidos de las superficies (brochas y pinceles A46B). › Rodillos.

- B29C53/58 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › helicoidal.

- B29C53/60 B29C 53/00 […] › utilizando superficies de formación interna, p. ej. mandriles.

- B29C53/84 B29C 53/00 […] › Calentamiento o enfriamiento.

- B29L31/32 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Ruedas, piñones, poleas, ruedas que pivotan o rodillos.

PDF original: ES-2552827_T3.pdf

Patentes similares o relacionadas:

Rodillo de pintura, del 13 de Mayo de 2020, de Well Linkage Limited: Rodillo de pintura, en el que un cuerpo de rodillo está sujeto de manera giratoria en una varilla de sujeción unida a un mango , estando prevista […]

RODILLO DE PINTAR, del 24 de Enero de 2018, de ALBA RULO, S.L.: 1. Rodillo de pintar, del tipo destinado a montarse giratoriamente en un mango de sujeción, y que comprenden un cuerpo tubular rígido que comprende un recubrimiento […]

Método para fabricar un rodillo de pintura, del 23 de Agosto de 2017, de SEKAR, CHANDRA: Un método para producir de manera continua un rodillo de pintura laminado de múltiples tiras que comprende: hacer avanzar helicoidalmente al menos una tira […]

Método para fabricar un rodillo de pintura, del 23 de Agosto de 2017, de SEKAR, CHANDRA: Un método para la fabricación de un rodillo de pintura laminado que comprende: enrollar helicoidalmente al menos una tira que comprende polipropileno […]

DISPOSITIVO PROTECTOR ANTIGOTEO PARA RODILLOS DE PINTURA, del 23 de Febrero de 2017, de ROMERO MARTÍN, Valentín: 1. Dispositivo protector antigoteo para rodillos de pintura, en el que dichos rodillos de pintura comprenden un mango , estando dicho dispositivo […]

Rodillo adaptado para pintar bordes, esquinas y zonas de difícil acceso., del 21 de Febrero de 2017, de DIEGO, Martínez Cabello: 1. Rodillo adaptado para pintar bordes, esquinas y zonas de difícil acceso consistente en un rulo de material absorbente que gira sobre un eje provisto de terminación en forma […]

Accesorio para evitar salpicaduras en rodillos de pintura, del 28 de Enero de 2016, de ALONSO ALONSO, Jose: 1. Accesorio para evitar salpicaduras en rodillos de pintura, caracterizado porque comprende un semicilindro, formado tres elementos curvos transversales […]

Rodillo de pintura, del 13 de Enero de 2016, de Nespoli Group S.p.A: Rodillo de pintura que comprende un rodillo para pintar y un soporte que tiene en un extremo (E1) un mango y en su otro extremo (E2) un tramo final donde el rodillo […]

Rodillo de pintura, del 13 de Enero de 2016, de Nespoli Group S.p.A: Rodillo de pintura que comprende un rodillo para pintar y un soporte que tiene en un extremo (E1) un mango y en su otro extremo (E2) un tramo final donde el rodillo […]