Procedimiento de fabricación para producir un contenedor con cuello.

Sistema de formación de cuello, que comprende:

una pluralidad de troqueles de formación de cuello,

en los que al menos un troquel de formación de cuello comprende una superficie de formación de cuello y un relieve (20) que sigue la superficie (10) de formación de cuello; en el que la superficie de formación de cuello comprende una parte (13) plana que tiene un diámetro interior, una parte (12) de radio de cuello y una parte (11) de radio de hombro, caracterizado por que la superficie (10) de formación de cuello está parcialmente no pulida y la superficie (10) de formación de cuello no pulida tiene una rugosidad (Ra) superficial media que varía desde 0,203 μm a 0,813 μm (entre 8 μ pulgadas y 32 μ pulgadas).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/011549.

Solicitante: ALCOA INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: Alcoa Corporate Center, 201 Isabella Street Pittsburgh, PA 15212-5858 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MYERS,Gary L, FEDUSA,Anthony, DICK,Robert E.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

PDF original: ES-2540774_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación para producir un contenedor con cuello Campo de la invención La presente invención se refiere a troqueles de formación de cuello para la producción de contenedores de bebidas y contenedores de aerosol.

Antecedentes de la invención Las latas de bebidas para diversos refrescos o cerveza se forman generalmente mediante tecnología de estirado y planchado (es decir, la lata DI) , en la que el tronco de la lata (o parte pared lateral) y el fondo de la lata se forman integralmente estirando y planchando una lámina metálica, tal como una lámina de aleación de aluminio o una lámina de acero con un tratamiento superficial.

Una alternativa a las latas DI convencionales incluye un contenedor moldeado bi-orientado realizado en una resina de tereftalato de polietileno (es decir, la botella PET) . Sin embargo, las botellas PET son considerablemente menos reciclables que sus contrapartidas de latas DI de aluminio.

Por lo tanto, se ha investigado utilizar la tecnología de estirado y planchado para proporcionar contenedores que tengan la geometría de las botellas PET compuestas de un material reciclable.

Una desventaja de la formación de botellas de metal usando tecnología DI es el tiempo y el costo asociados con el procedimiento de formación de cuello. Típicamente, la formación de cuello incluye una serie de troqueles de formación de cuello y orificios ciegos que disminuyen progresivamente el diámetro de la parte de cuello de la botella a una dimensión final. Típicamente, el procedimiento de formación de cuello para un lata de estilo botella de 53 mm requiere del orden de 28 troqueles de formación de cuello y orificios ciegos para reducir el diámetro de la lata desde aproximadamente 53 mm a un diámetro de abertura final de aproximadamente 26 mm.

El costo de fabricación asociado con la producción de 28 troqueles de formación de cuello y orificios ciegos es desventajosamente alto. En cada uno de los troqueles de formación de cuello anteriores, típicamente la superficie de formación de cuello es pulida para obtener una superficie terminada muy lisa (es decir, Ra 0, 051 µm - 0, 152 µm (2-4 µ pulgadas) ) que se suma al costo del sistema de formación de cuello. Además, el tiempo requerido para formar el cuello en los cuerpos de lata a través de 28 o más troqueles de formación de cuello puede ser considerable, contribuyendo también al costo de producción de las botellas de aluminio. Finalmente, las estaciones de formación de cuello adicionales pueden requerir una inversión de capital considerable.

El documento US 5713235 describe un sistema de formación de cuello según el preámbulo de las reivindicaciones 1 y 12.

A la luz de los comentarios anteriores, existe una necesidad de un procedimiento de fabricación de botellas de aluminio que tenga un número reducido de troqueles de formación de cuello y que tenga, por lo tanto, un costo de producción reducido.

Sumario de la invención Se proporciona un sistema de formación de cuello según la reivindicación 1 y también un procedimiento de formación de cuello en una preforma de metal según la reivindicación 12.

Para los propósitos de la presente descripción, el término "pulido" representa que la superficie tiene un acabado superficial mecanizado liso, en el que la rugosidad (Ra) superficial varía desde aproximadamente 0, 05 -0, 15 µm (26 µ pulgadas) . Para los propósitos de la presente descripción, la expresión "no pulido" denota que la superficie tiene una superficie rugosa, en la que la rugosidad (Ra) superficial es mayor que aproximadamente 0, 2 µm (8 µ pulgadas) .

Breve descripción de los dibujos La descripción detallada siguiente, proporcionada a modo de ejemplo y que no pretende limitar la invención solamente a la misma, se apreciará mejor en conjunción con las figuras adjuntas, en las que los números de referencia similares denotan elementos y partes similares, en las que:

La Figura 1 representa una representación pictórica de la progresión de una formación de cuello con un troquel de 14 etapas para un cuerpo de lata de 53 mm de diámetro.

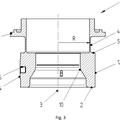

La Figura 2 representa una vista lateral en sección transversal de una realización de un troquel de formación de 2

cuello inicial.

La Figura 2a representa una vista ampliada del ángulo de contacto entre la materia prima para botella y la superficie de formación de cuello.

La Figura 3 representa un mapeo de superficie de una realización de una superficie de formación de cuello pulida.

La Figura 4 representa un mapeo de superficie de una realización de una superficie de formación de cuello no pulida.

La Figura 5 representa una vista lateral en sección transversal de una realización de un troquel de formación de cuello intermedio.

La Figura 6 representa una vista lateral en sección transversal de una realización de un troquel de formación de cuello final.

La Figura 7 representa una vista lateral en sección transversal de la superficie de formación de cuello de hombro de cada troquel de formación de cuello en un sistema de formación de cuello de 14 etapas.

La Figura 8 representa un gráfico de la fuerza de formación de cuello requerida para formar el cuello en una botella de aluminio en un troquel de formación de cuello parcialmente no pulido y la fuerza requerida para formar un cuello en una botella en un troquel de formación de cuello pulido, donde el eje y representa la fuerza en kilos (kg) y el eje x representa la distancia (cm) a la que la botella es insertada en el troquel de formación de cuello.

Descripción detallada de las realizaciones preferidas La Figura 1 representa una materia prima para botellas después de cada etapa de formación de cuello por un sistema de formación de cuello, en el que el sistema de formación de cuello de la invención permite un esquema de reducción de formación de cuello más agresivo que el que se disponía previamente con los sistemas de formación de cuello anteriores. La Figura 1 representa la progresión de la formación de cuello desde un troquel de formación de cuello inicial para producir la primera materia 1 prima para botella con cuello hasta un troquel de formación de cuello final para producir la materia 14 prima para botella con cuello final. Aunque la Figura 1 representa un sistema de formación de cuello que incluye 14 etapas, la descripción siguiente no pretende estar limitada al mismo, ya que el número de etapas de formación de cuello puede variar dependiendo del material de la materia prima para botella, el espesor de la pared lateral de la materia prima para botella, el diámetro inicial de la materia prima para botella, el diámetro final de la botella, la forma requerida del perfil de cuello y la fuerza de formación de cuello. Por lo tanto, se ha contemplado cualquier número de troqueles de formación de cuello, siempre que la progresión proporcione la formación de cuello sin el colapso de la materia prima para botella.

La Figura 2 representa una vista en sección transversal de un troquel de formación de cuello que incluye al menos una superficie 10 de formación de cuello, parcialmente no pulida, y un relieve 20 no pulido que sigue la superficie 10 de formación de cuello. En una realización, la superficie 10 de formación de cuello, parcialmente no pulida, incluye una parte 11 radio de hombro, una parte 12 radio de cuello y una parte 13 plana.

Un aspecto es un diseño de troquel de formación de cuello en el que una superficie 10 de formación de cuello, parcialmente no pulida, reduce el contacto superficial entre la superficie de formación de cuello y la materia prima para botella en la que se forma un cuello en una manera que reduce la fuerza necesaria para formar un cuello en la botella (a la que se hace referencia, en adelante, como "fuerza de formación de cuello") . Inesperadamente, se ha determinado que una superficie de formación de cuello que tiene una superficie más rugosa proporciona menos resistencia a una materia prima para botella en la que se está formando un cuello que una superficie pulida. Al contrario a la expectación previa de que una superficie lisa podría proporcionar menos resistencia y, por lo tanto, podría requerir menos fuerza de formación de cuello, se ha determinado que una superficie lisa tiene un mayor contacto superficial con la botella en la que se está formando un cuello, resultando en una mayor resistencia y la necesidad de una mayor fuerza de formación de cuello. La mayor rugosidad superficial reduce el contacto superficial entre la superficie de formación de cuello y la botella en la que se está formando un cuello, reduciendo, de esta manera, la fuerza de formación de cuello requerida.

La reducción de... [Seguir leyendo]

Reivindicaciones:

1. Sistema de formación de cuello, que comprende:

una pluralidad de troqueles de formación de cuello, en los que al menos un troquel de formación de cuello comprende una superficie de formación de cuello y un relieve (20) que sigue la superficie (10) de formación de cuello; en el que la superficie de formación de cuello comprende una parte (13) plana que tiene un diámetro interior, una parte (12) de radio de cuello y una parte (11) de radio de hombro, caracterizado por que la superficie (10) de formación de cuello está parcialmente no pulida y la superficie (10) de formación de cuello no pulida tiene una rugosidad (Ra) superficial media que varía desde 0, 203 µm a 0, 813 µm (entre 8 µ pulgadas y 32 µ pulgadas)

2. Sistema de formación de cuello según la reivindicación 1, en el que la pluralidad de troqueles comprenden un troquel introductorio que tiene una reducción mayor del 5%.

3. Sistema de formación de cuello según la reivindicación 1, en el que la parte (13) plana tiene un acabado superficial Ra que varía desde 0, 203 µm a 0, 813 µm (de 8 µ pulgadas a 32 µ pulgadas) .

4. Sistema de formación de cuello según la reivindicación 1, en el que el relieve (20) tiene un acabado superficial 15 Ra que varía desde 0, 203 µm a 0, 813 µm (de 8 µ pulgadas a 32 µ pulgadas) .

5. Sistema de formación de cuello según la reivindicación 3, en el que la parte (12) de radio de cuello y la parte (11) de radio de hombro tienen un acabado superficial Ra que varía desde 0, 051 µm a 0, 152 µm (desde 2µ pulgadas a 6 µ pulgadas) .

6. Sistema de formación de cuello según la reivindicación 1, en el que el diámetro interior del relieve (20) es al 20 menos 0, 0127 cm (0, 005 pulgadas) (radial) mayor que el diámetro interior de la parte (13) plana.

7. Sistema de formación de cuello según la reivindicación 4, en el que la pluralidad de troqueles de formación de cuello están configurados para producir un envase de botella con cuello a partir de una lata de lámina de metal que tiene un espesor de pared lateral superior de al menos 0, 022 cm (0, 0085 pulgadas) y que tiene un troquel introductorio que tiene una reducción mayor del 9% y, opcionalmente, la lámina de metal tiene un límite de elasticidad post-horneado que varía desde aproximadamente 234 a 255, 11 MPa (34 a 37 ksi) .

8. Sistema de formación de cuello según la reivindicación 7, en el que la pluralidad de troqueles de formación de cuello comprenden además una pluralidad de troqueles de formación de cuello intermedios que tienen una reducción que varía desde el 4% al 7%.

9. Sistema de formación de cuello según la reivindicación 8, en el que la pluralidad de troqueles de formación de 30 cuello intermedios consta de 12 troqueles de formación de cuello intermedios.

10. Sistema de formación de cuello según la reivindicación 8, que comprende además un troquel de formación de cuello final que tiene una reducción de menos del 4%.

11. Sistema de formación de cuello según la reivindicación 1, en el que la pluralidad de troqueles de formación de cuello comprenden un troquel de formación de cuello introductorio que tiene una reducción mayor del 9%, 12

troqueles intermedios que tienen una reducción que varía desde el 4, 1 al 6, 1%, y un troquel de formación de cuello final que tiene una reducción del 1, 9%.

12. Procedimiento de formación de cuello en una preforma de metal, que comprende:

proporcionar una preforma de metal;

conformar la preforma de metal en una materia prima para botella; y formar un cuello en la materia prima para botella, donde la etapa de formación de cuello comprende al menos un troquel de formación de cuello que tiene una superficie (10) de formación de cuello y un relieve (20) que sigue la superficie (10) de formación de cuello; donde la superficie (10) de formación de cuello comprende una parte (13) plana que tiene un diámetro interior, una parte (12) de radio de cuello y una parte (11) de radio de hombro; caracterizado por que la superficie (10) de formación de cuello está parcialmente no pulida y la 45 superficie (10) de formación de cuello no pulida tiene una rugosidad (Ra) superficial media que varía desde 0, 203 µm a 0, 813 µm (desde 8 µ pulgadas a 32 µ pulgadas) .

13. Procedimiento según la reivindicación 12, en el que al menos un troquel de formación de cuello tiene una reducción mayor del 4%.

14. Procedimiento según la reivindicación 12, en el que la parte (13) plana tiene un acabado superficial Ra que varía desde 0, 203 µm a 0, 813 µm (desde 8 µ pulgadas a 32 µ pulgadas) , la parte (12) de radio de cuello pulida y la parte (11) de radio de hombro pulida tienen un acabado superficial Ra que varía desde 0, 051 µm a 0, 152 µm (desde 2 µ pulgadas a 6 µ pulgadas) .

15. Procedimiento de formación de cuello según la reivindicación 13, en el que la materia prima para botella comprende una geometría para una lata de aerosol o una botella para bebida.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]