Procedimiento de fabricación de piezas de materiales compuestos, con revestimiento trenzado.

Procedimiento de realización de una pieza de material compuesto que consta de las etapas de:

- producción de un mandril;

- trenzado de un revestimiento (11) de fibras alrededor del mandril, que se adapta de la mejor manera a las formas del mandril;

- aplicación local sobre el revestimiento trenzado de al menos un parche (12a, 12b, 12c; 14) de fibras, estando cada parche conformado para presentar una deformabilidad suficiente para adaptarse íntimamente al revestimiento trenzado o al parche sobre el que se aplica;

- repetición de las dos etapas de trenzado y de aplicación de parche en la medida de lo necesario hasta obtener una preforma;

- trenzado de un revestimiento trenzado externo que recubre el conjunto;

- aportación de resina a la preforma y polimerización de la misma.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/065397.

Solicitante: MESSIER-BUGATTI-DOWTY.

Inventor/es: DUNLEAVY,PATRICK, MASSON,Richard, DESJOYEAUX,BERTRAND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

- B29C70/32 B29C 70/00 […] › sobre un molde, una plantilla o un núcleo rotativos.

- B29C70/86 B29C 70/00 […] › Incorporación en capas de refuerzo impregnadas coherentes.

- D04C1/06 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04C FABRICACION DE TRENZAS O DE ENCAJES, COMPRENDIDOS LOS ENCAJES DE BOLILLOS O LOS ENCAJES QUIMICOS; MAQUINAS DE TRENZAR; TRENZAS; ENCAJES (telares para la fabricación de plantillas partiendo de materiales en bandas A43D 29/00; trabajos del junco B27J 1/00). › D04C 1/00 Trenzas o encajes, p. ej. encajes de bolillos; Sus procedimientos de fabricación. › Trenzas o encajes destinados a usos particulares.

PDF original: ES-2533433_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de piezas de materiales compuestos, con revestimiento trenzado

La invención se refiere a un procedimiento de fabricación de piezas de materiales compuestos, con revestimiento trenzado.

ANTECEDENTES DE LA TÉCNICA

Se conocen piezas fabricadas con la ayuda de un mandril hueco pasado a través del orificio central de una máquina trenzadora de modo que recubra el mandril con uno o varios revestimientos trenzados de fibras. A continuación, el conjunto se somete a infusión o inyección de resina, luego se calienta para provocar la polimerización de la resina.

Sin embargo, el trenzado no permite grandes variaciones de espesor de los revestimientos asi realizados. Como máximo, al ralentizar la velocidad de desplazamiento del mandril en la trenzadora, es posible aumentar marginalmente el espesor del revestimiento trenzado. Esto hace difícil, incluso imposible la realización mediante trenzado de piezas con espesores localmente variables.

En el documento FR289591 se ha propuesto realizar una pieza que consta de una preforma fibrosa reforzada mediante unas bandas de tejido de fibras monodireccionales preimpregnadas, que se extienden de acuerdo con una dirección longitudinal de la pieza con el fin de reforzar dicha pieza, en concreto en compresión.

Se conoce igualmente por el documento WO 26/118448 un procedimiento de reforzamiento de piezas de fibras trenzadas, que consta de la etapa de insertar unos cuerpos de refuerzo planos posicionados manualmente o con la ayuda de un robot. Estos refuerzos planos están constituidos por un cierto número de capas de tejidos de fibras que han sido unidas entre sí durante una etapa previa por medio de un aglutinante termoplástico, sometido el conjunto a temperatura y presión elevadas. Sin embargo, este tipo de refuerzo presenta el inconveniente de ser muy rígido.

OBJETO DE LA INVENCIÓN

La invención tiene por objeto un procedimiento de realización de piezas de materiales compuestos con revestimientos trenzados que constan de variaciones de espesor significativas.

BREVE DESCRIPCIÓN DE LA INVENCIÓN

Con vistas a la realización de este objetivo, se propone un procedimiento de realización de una pieza de material compuesto que consta de las etapas de:

- producción de un mandril;

- trenzado de un revestimiento alrededor del mandril, que se adapta de la mejor manera a las formas del mandril;

- aplicación local sobre el revestimiento trenzado de parches de fibras, hasta obtener localmente un apllamlento de parches que tienen la forma deseada, estando cada parche conformado para presentar una deformabllldad suficiente para adaptarse íntimamente al revestimiento trenzado o al parche sobre el que se aplica;

- repetición de las dos etapas anteriores en la medida de lo necesario hasta obtener una preforma;

- trenzado de un revestimiento trenzado externo que recubre el conjunto;

- aportación de resina y polimerización de la misma.

El procedimiento de la invención permite crear sobreespesores locales en los lugares solicitados de la pieza. Además, en vez de partir de un mandril con unas formas muy evolutivas difíciles de cubrir por uno o unos revestimientos trenzados, se puede partir de un mandril con formas más suaves, que se recubre con un revestimiento trenzado, y sobre el que se construyen las formas más evolutivas apilando localmente unos parches de tejidos cortados para obtener la forma deseada y suficientemente deformables para adaptarse íntimamente a la forma sobre la que se aplican.

Los parches se cortan en tejidos unidireccionales prelmpregnados, o incluso se cortan en tejidos secos, por ejemplo tejidos con estampado asargado, muy deformables. Una ligera impregnación de resina de los tejidos contribuirá a la conformación de los parches antes de su aposición sobre el revestimiento trenzado, por medio de una prepolimerización en forma. En caso necesario, el o los parches pueden estar constituidos por varios espesores de tejidos, a condición, no obstante, de que el parche así constituido quede suficientemente deformable para adaptarse íntimamente a la forma sobre la que se aplica.

Las etapas de trenzado y de aposición de parches del procedimiento de la Invención podrán repetirse varias veces. Así podrá variarse a voluntad el espesor de fibras en cualquier zona de la preforma.

BREVE DESCRIPCIÓN DE LAS FIGURAS

La Invención se entenderá mejor a la luz de la descripción que sigue de un modo particular de Implantación del procedimiento de la invención, con referencia a las figuras de los dibujos anexos entre los que:

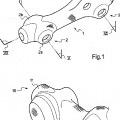

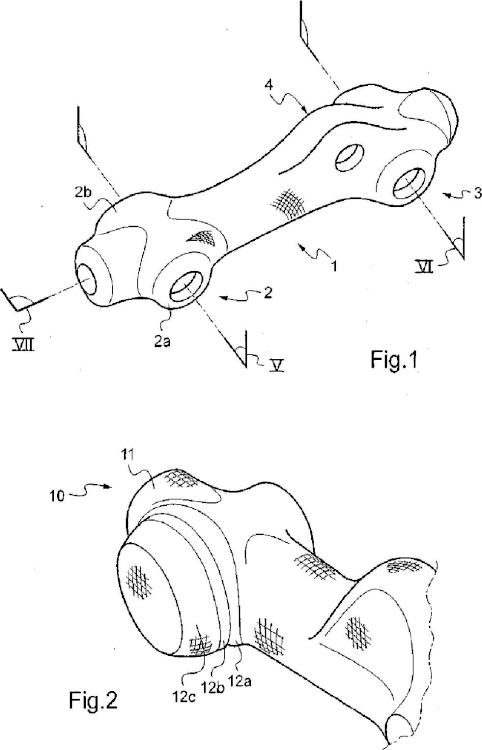

- la figura 1 es una vista en perspectiva de un balancín de tren de aterrizaje realizado de acuerdo con la invención;

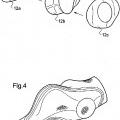

- la figura 2 es una vista parcial de un mandril ya recubierto con una preforma trenzada previsto para producir el balancín de la figura 1, sobre la que se incorporan localmente unos parches de tejido de acuerdo con la invención;

- la figura 3 es una vista en despiece de los parches de tejido incorporados;

- la figura 4 es una vista parcial del mismo mandril recubierto con otros parches de tejido en otro lugar;

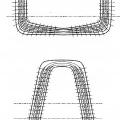

- la figura 5 es una vista en sección de acuerdo con el plano V de la figura 1, antes del mecanizado del balancín;

- la figura 6 es una vista en sección de acuerdo con el plano VI de la figura 1, antes del mecanizado del balancín;

- la figura 7 es una semivista en sección longitudinal de acuerdo con el plano Vil de la figura 1, tras el mecanizado

del balancín.

DESCRIPCIÓN DETALLADA DE LAS FIGURAS

La invención se describe aquí en relación con un balancín de tren de aterrizaje como el que se ha ilustrado en la figura 1 que consta de un cuerpo 1 que tiene un primer extremo 2 conformado para recibir un pivote para la articulación del balancín sobre el tren de aterrizaje, y un segundo extremo 3 conformado para recibir un árbol previsto para recibir ruedas. El balancín consta igualmente de un engrasamiento 4 sobre su parte superior para recibir un eje de conexión con un amortiguador.

Como es particularmente visible, el primer extremo consta de dos abultamientos 2a, 2b laterales prominentes, en los que se han perforado los orificios que permiten el paso del pivote, estando previstos estos orificios para estar equipados con anillos.

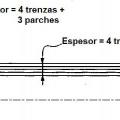

Como se ha ilustrado en la figura 2, se comienza produciendo un mandril 1 con formas progresivamente evolutivas, que se comienza por recubrir con un revestimiento trenzado 11, aquí de fibras de carbono. Luego se incorporan sobre el mandril así recubierto una serie 12 de parches superpuestos, cortados cada uno en un tejido seco de fibras de carbono, en los lugares en los que se desea dar al conjunto unas formas acentuadas o incluso unos espesores aumentados. Aquí, se han ilustrado una serie de parches 12a, 12b, 12c superpuestos unos sobre otros, y que tapan una de las prominencias del mandril. Se ve al otro lado la prominencia correspondiente no recubierta todavía por parches. Los parches 12a, 12b, 12c se ilustran en vista en despiece en la figura 3. Preferentemente, los parches se cortan en un tejido asargado de fibras. Se conoce la textura asargada por permitir una gran deformabilidad de los tejidos, autorizando la aplicación íntima del parche contra la forma que recubre. Así, los parches se conforman mediante aplicación íntima contra el revestimiento trenzado o el parche que recubren. De acuerdo con un modo particular de realización, los parches están al menos parcialmente formados (aquí con forma de concha) antes de su aplicación sobre el trenzado que recubre el mandril, lo que ayuda a la colocación de los parches, y en concreto a su posicionamiento. A tal efecto, se usa ventajosamente un tejido preimpregnado de resina, polimerizándose los parches en forma antes de aplicarse sobre el revestimiento trenzado. Sin embargo, se vigilará que los parches así preformados queden suficientemente deformables para poder aplicarse de la manera más íntima posible contra el revestimiento trenzado o el parche que recubren.

De manera similar, la figura 4 ilustra la aplicación de parches 14 contra el trenzado que recubre el mandril a la altura del engrasamiento 4. Aquí, el parche recubre a la vez una mitad del engrasamiento 4 y la protuberancia 3 adyacente.

Preferentemente, los parches se mantienen en posición sobre el trenzado 11 que recubre el mandril 1 mediante pulverización de resina, o aplicación de cualquier otro aglutinante que permita fijar los parches sobre el mandril de manera suficientemente sólida para que el mandril 1 así equipado pueda volver a pasar por la trenzadora sin que los parches se muevan o se desprendan. Preferentemente, la orientación de las fibras... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de realización de una pieza de material compuesto que consta de las etapas de:

- producción de un mandril;

- trenzado de un revestimiento (11) de fibras alrededor del mandril, que se adapta de la mejor manera a las formas del mandril;

- aplicación local sobre el revestimiento trenzado de al menos un parche (12a, 12b, 12c; 14) de fibras, estando cada parche conformado para presentar una deformabilidad suficiente para adaptarse íntimamente al revestimiento trenzado o al parche sobre el que se aplica;

- repetición de las dos etapas de trenzado y de aplicación de parche en la medida de lo necesario hasta obtener una preforma;

- trenzado de un revestimiento trenzado externo que recubre el conjunto;

- aportación de resina a la preforma y polimerización de la misma.

2. Procedimiento de acuerdo con la reivindicación 1 en el que se une el parche al revestimiento trenzado.

3. Procedimiento de acuerdo con la reivindicación 2, en el que la etapa de unión comprende una prepolimerización de resina.

4. Procedimiento de acuerdo con la reivindicación 2, en el que la etapa de unión comprende una conexión mediante inserción de fibras en una dirección normal en el apilamiento del parche y del revestimiento trenzado que atraviesa estos últimos, por ejemplo mediante costura o pespunte.

5. Procedimiento de acuerdo con la reivindicación 1, en el que se coloca la preforma en un molde, luego la resina se aporta al molde y se polimeriza.

6. Procedimiento de acuerdo con la reivindicación 1, en el que se apilan varios parches unos sobre otros.

7. Procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el o los parches son de tejido asargado.

Patentes similares o relacionadas:

SISTEMA Y METODO DE FABRICACION DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y METODO, del 23 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES, S.L: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema […]

SISTEMA Y MÉTODO DE FABRICACIÓN DE PERFILES ESTRUCTURALES MEDIANTE EL TRENZADO DE FIBRAS EN CONTINUO Y PERFIL ESTRUCTURAL OBTENIDO POR DICHO SISTEMA Y MÉTODO, del 17 de Enero de 2020, de ZENIT POLIMEROS Y COMPOSITES SL: Sistema y método de fabricación de perfiles estructurales mediante el trenzado de fibras en continuo y perfil estructural obtenido por dicho sistema y método. La […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]

Método para fabricar tubos compuestos de fibra reforzada, del 22 de Mayo de 2019, de THE BOEING COMPANY: Un método para fabricar un tubo (22, 22a) de material compuesto, que comprende: hacer girar un mandril que tiene una pared interna; y dirigir […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Tubo compuesto termoplástico con capa intermedia de múltiples capas, del 22 de Mayo de 2019, de Evonik Operations GmbH: Procedimiento para la producción de un tubo compuesto termoplástico, que contiene las siguientes etapas: a) se proporciona un revestimiento […]

Artículo deportivo compuesto reforzado con fibra y su método de fabricación, del 22 de Mayo de 2019, de North Thin Ply Technology Sarl: Un artículo deportivo incluyendo una varilla tubular alargada compuesta de un material compuesto de matriz de resina reforzada con fibra, […]

Revestimiento para un motor de avión y procedimiento para la fabricación de tal revestimiento, del 13 de Mayo de 2019, de FACC AG: Revestimiento para un motor de avión , especialmente un conducto de flujo secundario o una carcasa de ventilador, compuesto por varias capas de preimpregnado , endurecidas, […]