Dispositivo y procedimiento para la fabricación de una losa de material de piedra artificial.

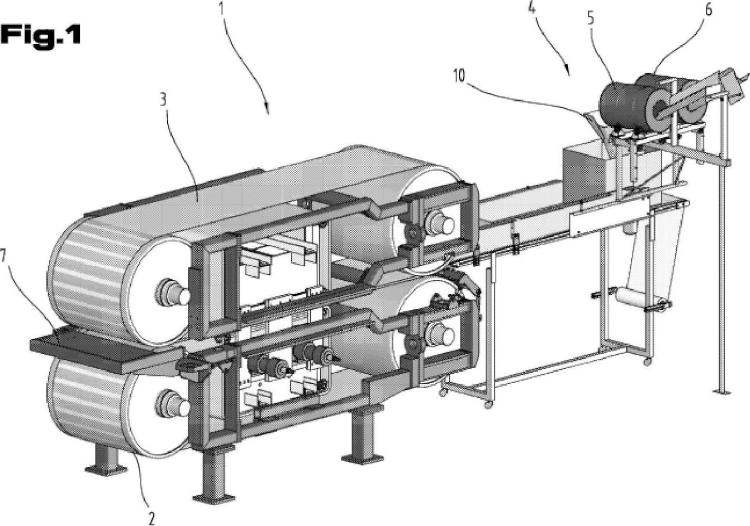

Un dispositivo (1) para la fabricación de una losa (9) de material de piedra artificial con una prensa de doble banda con una banda inferior (2) y una banda superior (3),

presentando el dispositivo un dispositivo de alimentación (4) para alimentar la prensa de doble banda con un material para la losa (9), caracterizado porque el dispositivo de alimentación (4) presenta al menos dos tambores (5, 6) giratorios alrededor de su eje longitudinal (a1, a2) y porque por debajo de una abertura de salida de los tambores (5, 6) está previsto un plato giratorio (11) para la distribución de un granulado que sale de los tambores (5, 6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2012/050176.

Solicitante: BERNDORF BAND GMBH.

Nacionalidad solicitante: Austria.

Dirección: LEOBERSDORFER STRASSE 26 2560 BERNDORF AUSTRIA.

Inventor/es: KAGER,FRANZ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B28B1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › Fabricación de objetos conformados a partir del material (utilizando prensas B28B 3/00; modelos sobre transportadores en movimiento B28B 5/00; fabricación de objetos de forma tubular B28B 21/00).

- B28B13/02 B28B […] › B28B 13/00 Suministro de material a los moldes o a los aparatos de producción de objetos; Extracción de estos objetos de los moldes o de los aparatos (dispositivos de alimentación o de eyección incorporados a un tipo particular de aparato de conformación, o asociados con éstos, o especialmente estudiados para el suministro de materiales de tipos particulares de aparatos de conformación, ver los grupos correspondientes a los aparatos). › Suministro de material no conformado a los moldes o a los aparatos destinados a la fabricación de objetos conformados.

- B28B3/12 B28B […] › B28B 3/00 Fabricación de objetos conformados mediante la utilización de prensas (conformación sobre transportadores móviles B28B 5/00 ); Prensas especialmente adaptadas a la realización de este trabajo (prensas en general B30B). › en la que uno o varios cilindros ejercen una presión sobre el material.

- B30B5/06 B […] › B30 PRENSAS. › B30B PRENSAS EN GENERAL; PRENSAS NO PREVISTAS EN OTRO LUGAR (producción de las ultrapresiones o de ultrapresiones con temperaturas elevadas para obtener modificaciones en una sustancia, p. ej. para fabricar diamantes artificiales, B01J 3/00). › B30B 5/00 Prensas caracterizadas por el empleo de órganos de presión distintos a los mencionados en los grupos B30B 1/00 y B30B 3/00. › cooperando con otra cinta sin fin.

- C04B14/06 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › Cuarzo; Arena.

- C04B14/28 C04B 14/00 […] › de calcio.

- C04B26/10 C04B […] › C04B 26/00 Composiciones para mortero, hormigón o piedra artificial que contienen solamente ligantes orgánicos. › obtenidos de forma distinta que por reacciones en las que intervienen solamente enlaces insaturados carbono-carbono.

- C04B40/00 C04B […] › Procesos, en general, para influenciar o modificar las propiedades de las composiciones para morteros, hormigón o piedra artificial, p. ej. para influenciar o modificar su aptitud al fraguado o endurecimiento (seleccionando ingredientes activos C04B 22/00 - C04B 24/00; endurecimiento de una composición bien definida C04B 26/00 - C04B 28/00; preparación de materiales porosos, celulares o aligerados C04B 38/00).

PDF original: ES-2553705_T3.pdf

Patentes similares o relacionadas:

Mezcla de superficie anti-formacion de película basada en una suspensión acuosa de alcohol graso, del 29 de Julio de 2020, de SIKA TECHNOLOGY AG: Una composición que comprende al menos:

- un alcohol graso etoxilado que tiene de 8 a 22 átomos de carbono y que tiene un nivel de etoxilación de 1 a 10 moles de óxido […]

Mezcla de superficie anti-formacion de película basada en una suspensión acuosa de alcohol graso, del 29 de Julio de 2020, de SIKA TECHNOLOGY AG: Una composición que comprende al menos:

- un alcohol graso etoxilado que tiene de 8 a 22 átomos de carbono y que tiene un nivel de etoxilación de 1 a 10 moles de óxido […]

Composición plastificante para producir tableros de yeso, del 17 de Junio de 2020, de Etex Building Performance International SAS: Una composición de escayola que comprende escayola, agua y una composición plastificante; comprendiendo dicha composición plastificante una mezcla de uno o más éteres de […]

Suspensión espesa de yeso que contiene dispersante, del 13 de Mayo de 2020, de BASF Construction Solutions GmbH: Suspensión espesa de yeso que contiene un compuesto con propiedades dispersantes, caracterizada porque la suspensión espesa contiene como dispersante un producto […]

Mezcla que contiene cemento para materiales con propiedades easy-to-clean mediante modificación másica por medio de principios activos fluorados, del 29 de Abril de 2020, de Evonik Operations GmbH: Una mezcla de fraguado hidráulico que comprende: a) 6 a 25 % en peso de cemento, b) 50 a 90 % en peso de al menos un árido, siendo el grano máximo de 8 a 63 […]

Mezcla de polvo de poliuretano con polvo de polímero redispersable para composiciones de cemento, del 26 de Febrero de 2020, de Dow Global Technologies LLC: Un aditivo para aglomerante hidráulico, comprendiendo el aditivo una unión previa de una espuma flexible de poliuretano en polvo y un polvo de polímero redispersable en agua, […]

Procedimiento de reducción de cromo VI con ayuda de un adyuvante a base de hierro, del 12 de Febrero de 2020, de CHRYSO: Procedimiento de preparación de un material con contenido reducido de cromo (VI), que comprende la etapa consistente en poner el material en […]

Activador para cemento, del 12 de Febrero de 2020, de HeidelbergCement AG: Activador para aumentar la resistencia temprana de cemento, que comprende: un componente finísimo hidráulicamente reactivo con una finura de […]

PREPARADO PARA LA FABRICACIÓN DE MATERIALES CELULARES, del 27 de Enero de 2020, de UNIVERSITAT D'ALACANT / UNIVERSIDAD DE ALICANTE: Preparado para la fabricación de materiales celulares. Consistente en un grupo de tres productos que crean por sí mismos el proceso de creación […]