Método de fabricación de un distribuidor o de una pieza del mismo.

Método de fabricación de una pieza de distribuidor (20) que comprende al menos dos piezas constituyentes (17,

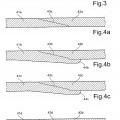

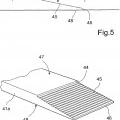

18; 31, 32; 41a, 42a) unidas mediante una juntura (21; 33; 43a), donde al menos una juntura está dispuesta para extenderse desde un primer borde lateral a un segundo borde lateral de la pieza del distribuidor, en donde el método implica usar un único molde y producir la pieza de distribuidor (20) usando un proceso de moldeo por inyección de dos componentes, en donde el proceso de moldeo por inyección de dos componentes implica realizar una primera etapa de moldeo por inyección para producir al menos una primera pieza constituyente (17; 31; 41a) en dicho molde, retener la al menos una pieza constituyente en el molde, y realizar una segunda etapa de moldeo por inyección para producir al menos una segunda pieza constituyente (18; 32; 42a) en dicho molde, en donde se unen un primer borde de la al menos una primera pieza constituyente (17; 31; 41a) y un segundo borde de la al menos una segunda pieza constituyente (18; 32; 42a) para formar dicha juntura durante la segunda etapa de moldeo por inyección, en donde se moldea cada primer borde de la al menos una primera pieza constituyente para formar al menos un peldaño (44, 45, 46) en una dirección transversal al primer borde, en donde se moldea cada al menos un peldaño para formar una primera superficie de contacto en ángulo recto respecto a una superficie interior o exterior (47, 48) de la pieza de distribuidor, y una segunda superficie de contacto que se extiende hacia el primer borde, caracterizado por que el método comprende la etapa de moldear la segunda superficie de contacto (53) para formar medios elevados de contacto creciente (52) a lo largo de la longitud de la juntura, y fundir los medios elevados de contacto creciente (52) durante la segunda etapa de moldeo por inyección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/055831.

Solicitante: SCA HYGIENE PRODUCTS AB.

Nacionalidad solicitante: Suecia.

Dirección: 405 03 GÖTEBORG SUECIA.

Inventor/es: ZAJTAI,CSABA, PÓCZIK,IMRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A47K10/24 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47K APARATOS SANITARIOS NO PREVISTOS EN OTRO LUGAR (conexión al suministro de agua o a los desagües, fregaderos E03C; retretes E03D ); ACCESORIOS PARA EL ASEO (equipos para cosméticos A45D). › A47K 10/00 Artículos para el secado del cuerpo; Papel higiénico; Soportes para éste. › Distribuidores de toallas; Distribuidores de papel higiénico (distribuidores hojas o de rollos en general B65H).

- B29C45/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Fabricación de objetos multicapas o multicolores.

PDF original: ES-2549358_T3.pdf

Fragmento de la descripción:

Método de fabricación de un distribuidor o de una pieza del mismo

Campo de la invención

La presente invención se refiere a piezas de un distribuidor, en particular distribuidores o piezas de distribuidores, que comprenden al menos dos componentes seleccionados a partir de una gama de materiales de plástico, componentes que pueden unirse a lo largo de una juntura que se extiende desde un primer borde lateral a un segundo borde lateral de la pieza del distribuidor. La invención se refiere a un método para realizar tales piezas de distribuidor.

Antecedentes de la técnica

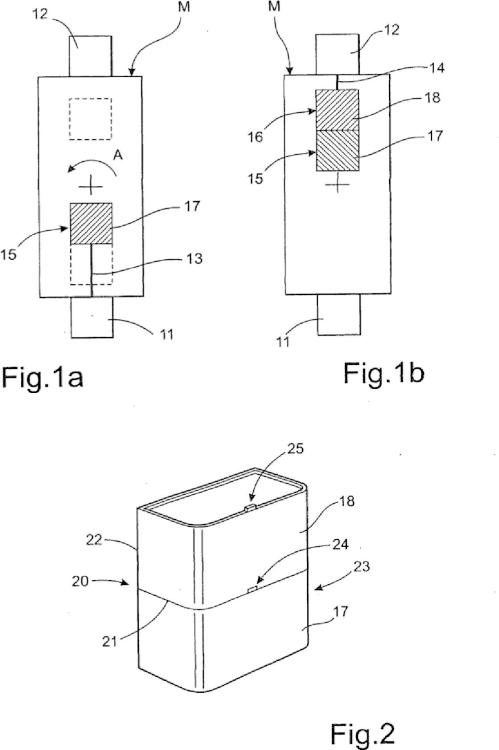

En muchos tipos de distribuidores, por diversas razones, es a menudo aconsejable proporcionar una pieza del distribuidor donde al menos una superficie exterior, una funda o una pieza similar del distribuidor se fabrique de dos materiales de plástico similares o diferentes. Por ejemplo, es posible realizar una sección de la pieza del distribuidor transparente, para facilitar la comprobación del nivel de producto consumible contenido dentro del distribuidor. Una segunda sección puede fabricarse opaca para ocultar un mecanismo del distribuidor, para permitir la monitorización del nivel de relleno y proporcionar a un distribuidor una apariencia estética agradable.

Al realizar tal pieza de distribuidor, el primer componente se moldea normalmente por inyección en un primer molde y se transfiere a un segundo molde para unirse mediante un componente inyectado posteriormente. Una pieza del distribuidor fabricada de esta manera puede tener problemas con la distorsión de al menos el primer componente, así como de la juntura, en particular en o cerca de las regiones del borde lateral. Las piezas del distribuidor se unen normalmente de extremo a extremo e incluso con refuerzos locales, y a la juntura le puede faltar resistencia suficiente para soportar las fuerzas que se supone que debe soportar. Por ejemplo, la parte delantera del distribuidor puede estar expuesta a una carga de punto accidental o intencionada, tal como una fuerza de impacto provocada por un objeto o una persona que golpea al distribuidor. Una juntura débil puede provocar que la pieza del distribuidor que conforma la cubierta se rompa a lo largo de al menos parte de la superficie delantera, haciendo necesario que se sustituya la pieza del distribuidor.

Se conocen diversos métodos para fabricar productos moldeados por inyección gracias a diversos documentos de la técnica anterior. El documento WO 98/02361 se refiere a un proceso conocido de sobremoldeo, en el que un primer componente (o preforma) se inyecta en un primer molde. La preforma se transfiere después a un segundo molde, en el que se inyecta un segundo material y se sobremoldea sobre la preforma para formar un producto acabado, en el que los materiales se unen a lo largo de una juntura continua y circular. Johannaber/Michaeli "Handbuch Sprizgiessen, 6-Sonderverfahren der Spritzgiesstechnologie", Carl Hansen Verlag, Múnich, DE, es un manual de moldeo por inyección. Las páginas seleccionadas de este manual se refieren a métodos de sobremoldeo. El documento JP 03-120022 muestra un proceso convencional de sobremoldeo, donde dos componentes se colocan en un molde y se unen mediante el moldeo por inyección de un material adicional en un hueco entre dichos componentes.

El objetivo de la invención es proporcionar un método para realizar una pieza mejorada del distribuidor, para 45 solucionar los problemas anteriores en relación con la distorsión de la pieza del distribuidor y la resistencia de la juntura.

Divulgación de la invención

Los problemas anteriores se han solucionado mediante un método de fabricación de una pieza del distribuidor, tal como un distribuidor entero o una pieza de un distribuidor, de acuerdo con las reivindicaciones adjuntas.

La invención se refiere a la fabricación de piezas de distribuidor, en particular distribuidores o piezas para distribuidores para materiales consumibles en restaurantes, servicios o similares. Los distribuidores de este tipo 55 pueden ir destinados para rollos o pilas de papel u otro material de limpieza, para lavar sustancias tales como crema de manos líquida, jabón y otros detergentes.

En el texto posterior, los términos como delantero, trasero, interior y exterior se definen en relación con una superficie visible, delantera y exterior o lateral del propio distribuidor o, donde sea apropiado, una superficie de una pieza del distribuidor ubicada en un distribuidor hacia cuya superficie se orienta el usuario. Además, el término "juntura" se usa como un término general que define cualquier juntura o junta adecuada para unir dos piezas constituyentes que comprenden material de plástico en una única pieza del distribuidor. En general, el término "pieza del distribuidor" se usa para denotar tanto un distribuidor completo así como una pieza estructural de un distribuidor. En este último caso, una pieza estructural puede comprender una cubierta exterior visible, o una porción de la 65 misma, o una porción estructural del distribuidor ubicada dentro de una cubierta exterior. Además, el término "pieza constituyente" se usa para denotar cada componente moldeado por inyección que se une con una o más piezas

constituyentes y adicionales para formar una pieza del distribuidor.

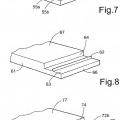

De acuerdo con una realización preferente, la invención se refiere a un método para la fabricación de una pieza de distribuidor que comprende al menos dos piezas constituyentes unidas cada una por una juntura que se extiende 5 desde un primer borde lateral a un segundo borde lateral de la pieza del distribuidor. Al hacer referencia a una "pieza del distribuidor" en el texto posterior, este término se refiere a un distribuidor de una única pieza o a una pieza interna, una funda exterior o una cubierta exterior de un distribuidor para toallitas/toallas de papel, rollos huecos, tazas de plástico o papel, jabón/crema líquida, o distribuidores similares. La parte, funda o cubierta delantera puede comprender dos piezas constituyentes fabricadas de los mismos materiales de plástico o diferentes en cualquier combinación deseada de manera opaca, semiopaca, semitransparente o transparente. Las piezas constituyentes que conforman la pieza del distribuidor también pueden tener propiedades funcionalmente diferentes, en la que las piezas constituyentes pueden comprender una sección de cubierta unida a un dispositivo de corte que usa un método proporcionado. Sin embargo, la invención no se limita a las piezas constituyentes visibles, ya que una juntura de acuerdo con la invención también puede ser adecuada para piezas del distribuidor montadas internamente en tales distribuidores. El método implica usar un único molde y producir la pieza del distribuidor usando un proceso de moldeo por inyección de dos componentes.

El proceso de moldeo por inyección de dos componentes implica realizar una primera etapa de moldeo por inyección para producir al menos una primera pieza en dicho molde, reteniendo la al menos una pieza en el molde, y realizar una segunda etapa de moldeo por inyección para producir al menos la segunda pieza en dicho molde y para completar la pieza del distribuidor. El molde se ubica en una primera posición durante la primera etapa de inyección, y después se mueve o se rota a una segunda posición en la que la segunda etapa de inyección y la posterior refrigeración tienen lugar. En su forma más simple, el método se usa para realizar una pieza del distribuidor con una única pieza primera y segunda. Tal pieza del distribuidor puede comprender una primera pieza superior de un primer material, que es transparente, y una segunda pieza inferior de un segundo material, que es opaco. Sin embargo, son posibles un número de variaciones dentro del alcance de la invención. Por ejemplo, una pieza del distribuidor con la forma de una cubierta delantera puede comprender una primera pieza transparente, que se extiende horizontalmente por una porción central de la pieza del distribuidor, y segundas piezas superiores e inferiores y opacas, o viceversa. De acuerdo con la invención, cuando la pieza del distribuidor comprende más de una primera y una segunda pieza, todas las primeras piezas se moldean en la primera etapa de moldeo por inyección y todas las segundas piezas se moldean en la segunda etapa de moldeo por inyección. Por tanto, la pieza del distribuidor puede comprender al menos una juntura, donde cada pieza constituyente se une a una pieza constituyente adyacente mediante una juntura de acuerdo con la invención durante dicho proceso de moldeo por inyección.

Un primer borde de la al menos una primera pieza y un segundo borde inyectado de la al menos una segunda pieza se unen para formar dicha juntura durante la segunda etapa de moldeo... [Seguir leyendo]

Reivindicaciones:

1. Método de fabricación de una pieza de distribuidor (20) que comprende al menos dos piezas constituyentes (17, 18; 31, 32; 41a, 42a) unidas mediante una juntura (21; 33; 43a) , donde al menos una juntura está dispuesta para 5 extenderse desde un primer borde lateral a un segundo borde lateral de la pieza del distribuidor, en donde el método implica usar un único molde y producir la pieza de distribuidor (20) usando un proceso de moldeo por inyección de dos componentes, en donde el proceso de moldeo por inyección de dos componentes implica realizar una primera etapa de moldeo por inyección para producir al menos una primera pieza constituyente (17; 31; 41a) en dicho molde, retener la al menos una pieza constituyente en el molde, y realizar una segunda etapa de moldeo por inyección para 10 producir al menos una segunda pieza constituyente (18; 32; 42a) en dicho molde, en donde se unen un primer borde de la al menos una primera pieza constituyente (17; 31; 41a) y un segundo borde de la al menos una segunda pieza constituyente (18; 32; 42a) para formar dicha juntura durante la segunda etapa de moldeo por inyección, en donde se moldea cada primer borde de la al menos una primera pieza constituyente para formar al menos un peldaño (44, 45, 46) en una dirección transversal al primer borde, en donde se moldea cada al menos un peldaño para formar una primera superficie de contacto en ángulo recto respecto a una superficie interior o exterior (47, 48) de la pieza de distribuidor, y una segunda superficie de contacto que se extiende hacia el primer borde, caracterizado por que el método comprende la etapa de moldear la segunda superficie de contacto (53) para formar medios elevados de contacto creciente (52) a lo largo de la longitud de la juntura, y fundir los medios elevados de contacto creciente (52) durante la segunda etapa de moldeo por inyección.

2. Método de acuerdo con la reivindicación 1, caracterizado por moldear peldaños con una altura de 0, 05 a 3 mm.

3. Método de acuerdo con la reivindicación 1, caracterizado por formar al menos un peldaño (44, 45, 46) a lo largo

de cada primer borde desde el primer al segundo borde lateral (22, 23) . 25

4. Método de acuerdo con la reivindicación 1, caracterizado por moldear los medios elevados de contacto creciente para formar al menos un peldaño (45) adicional.

5. Método de acuerdo con la reivindicación 4, caracterizado por moldear peldaños (45) adicionales con una altura 30 de0, 05a2mm.

6. Método de acuerdo con las reivindicaciones 4 o 5, caracterizado por moldear los medios elevados de contacto creciente para formar peldaños con una altura igual.

7. Método de acuerdo con una cualquiera de las reivindicaciones 4-6, caracterizado por fundir cada esquina de dichos peldaños adicionales durante la segunda etapa de moldeo por inyección.

8. Método de acuerdo con una cualquiera de las reivindicaciones 4-7, caracterizado por formar los peldaños para que el espesor de cada primer borde se reduzca con cada peldaño hacia una superficie interior de la primera pieza 40 constituyente.

9. Método de acuerdo con la reivindicación 1, caracterizado por moldear los medios elevados de contacto creciente para formar al menos una proyección a lo largo de la longitud de la juntura.

10. Método de acuerdo con la reivindicación 1, caracterizado por moldear los medios elevados de contacto creciente para formar al menos una cresta a lo largo de la longitud de la juntura.

11. Método de acuerdo con la reivindicación 10, caracterizado por formar al menos una cresta con una sección transversal con forma de V. 50

12. Método de acuerdo con una cualquiera de las reivindicaciones 9-11, caracterizado por formar al menos una proyección o una cresta con una altura de hasta la mitad del espesor de la primera superficie de contacto.

13. Método de acuerdo con una cualquiera de las reivindicaciones 1-12, caracterizado por moldear la al menos una 55 primera pieza constituyente a partir de un material transparente.

14. Método de acuerdo con una cualquiera de las reivindicaciones 1-13, caracterizado por moldear la al menos una segunda pieza constituyente a partir de un material opaco.

Patentes similares o relacionadas:

Control de circuito cerrado de unidad de inyección auxiliar, del 29 de Abril de 2020, de MOLD-MASTERS LIMITED: Un procedimiento para controlar el comienzo de una inyección de una segunda corriente de fundición de un segundo material moldeable desde una unidad de inyección […]

Procedimiento para la producción de una pieza de plástico en el procedimiento de inyección de dos componentes, del 15 de Abril de 2020, de Z-WERKZEUGBAU-GMBH: Procedimiento para la producción de una pieza de plástico en el procedimiento de inyección de dos componentes con una herramienta de inyección de plástico […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

MOLDE, MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 2 de Abril de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo ; una tapa configurada para cerrar dicho cuerpo ; y medios de cierre […]

Gotero integral con una pila de salida alargada, del 1 de Abril de 2020, de Rivulis Plastro Ltd: Un gotero plano discreto que es adecuado para ser instalado integralmente dentro de una manguera, que comprende: un componente de cuerpo sustancialmente […]

Tapa moldeada por inyección, del 25 de Marzo de 2020, de Kuo, Tse Huang: Una tapa moldeada por inyección para usar con un recipiente que tiene una abertura superior que está definida por un borde, que comprende: un cuerpo de tapa , […]

Procedimiento para fabricar una pieza decorativa de plástico, del 25 de Marzo de 2020, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para fabricar una pieza decorativa de plástico, donde a. se inserta una lámina polimérica en un útil para moldeo por inyección, […]

Máquina de moldeo y método para moldear una pieza, del 29 de Enero de 2020, de Extrude to Fill, Inc: Una máquina de moldeo , que comprende: una primera mitad de molde ; dos o más extrusoras en asociación con la primera mitad […]