Procedimiento de fabricación de un sistema abrasivo de dos componentes.

Un procedimiento de fabricación de un sistema abrasivo de dos componentes para el acabado y pulido de superficies que comprende

(i) un primer componente de acabado que comprende un abrasivo de partículas de granos convencional que tienen un tamaño de partículas de 40 μ

m a 100 μm, y

(ii) un segundo componente de pulido que comprende partículas de granos esféricas que tienen un tamaño de partículas de 40 μm a 100 μm,

comprendiendo el procedimiento:

(1) preparar el primer componente de acabado

- aplicando un recubrimiento base de un adhesivo a un material de soporte del primer componente de acabado,

- pulverizar un abrasivo convencional en el recubrimiento base,

- secar el recubrimiento base que tiene el abrasivo convencional en el mismo,

- aplicar un recubrimiento superior al abrasivo convencional de modo que el abrasivo convencional está sustancialmente cubierto, y

- secar el recubrimiento superior de modo que se forme el primer componente de acabado, y

(2) preparar el segundo componente de pulido aplicando un abrasivo de partículas de granos esféricas a un material de soporte del segundo componente de pulido.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/050848.

Solicitante: DENTSPLY INTERNATIONAL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 570 WEST COLLEGE AVENUE, P.O. BOX 872 YORK, PA 17405-0872 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HUO,XIN, PIERONI,ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61C3/06 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61C TECNICA DENTAL; APARATOS O METODOS PARA HIGIENE ORAL O DENTAL (cepillos dentales no accionados mecánicamente A46B; preparaciones para la técnica dental A61K 6/00; preparaciones para la limpieza de los dientes o enjuagado de la boca A61K 8/00, A61Q 11/00). › A61C 3/00 Herramientas o instrumentos dentales (herramientas para la implantación A61C 8/00; herramientas para la fijación de dientes artificiales A61C 13/12; dispositivos para la inspección visual, p. ej. espejos dentales, A61B 1/24). › Discos para fresar o pulir los dientes; Sus soportes.

- B24D11/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24D HERRAMIENTAS PARA TRABAJAR CON MUELA, PULIR O AFILAR (cuerpos abrasivos especialmente concebidos para el trabajo en tambor, p. ej. bolas abrasivas B24B 31/14; herramientas de acabado B24B 33/08; herramientas de afinado B24B 37/11). › Características de construcción de los materiales abrasivos flexibles; Características particulares de la fabricación de estos materiales.

- C09K3/14 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09K SUSTANCIAS PARA APLICACIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE SUSTANCIAS NO PREVISTAS EN OTRO LUGAR. › C09K 3/00 Sustancias no cubiertas en otro lugar. › Sustancias antideslizantes; Abrasivos.

PDF original: ES-2550817_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un sistema abrasivo de dos componentes.

5 Antecedentes

La acabado y pulido de superficies dentales son dos procedimientos importantes, en particular en el campo de las restauraciones y aparatos dentales. Aunque los términos y demás se usan a veces de forma intercambiable, "acabado" en general se refiere a la eliminación de los materiales en exceso o reducción y contorneado en bruto de 10 la restauración a la anatomía deseada, mientras que "pulido" en general se centra más en el brillo y lisura finales de la superficie de restauración final, aunque los términos y demás se usan a menudo de forma intercambiable. Para los propósitos de esta descripción, los términos en general se usarán para referirse a las dos partes diferentes del procedimiento de restauración general de esta forma, pero no debe atribuirse o no Implica limitación real de la presente descripción, y los dos términos u otros se pueden usar sin limitar específicamente la invención o el alcance 15 de la descripción, salvo que se exponga específicamente de otra forma. De manera similar, aunque la presente descripción tiene aplicación particular para procedimientos de restauración dental, se entenderá que se puede aplicar igualmente a cualquier procedimiento dental que requiera acabado o pulido, Incluyendo los de otra dentición. La descripción en general se ilustrará en el presente documento con referencia a procedimientos de restauración dental, entendiéndose que esto tiene solo fines ilustrativos. Además, aunque la presente descripción tiene aplicación 20 particular en el campo de la odontología y se ilustrará en el presente documento como tal, se entiende que la invención tiene aplicación en todas y cada una de las industrias en donde se usen o se deseen etapas de acabado y pulido, en particular aquellas en donde el acabado y pulido abrasivos pueden ser útiles o donde son importantes la estética y lisura finales.

25 Se sabe que la lisura final de una restauración dental no solo sirve para potenciar la estética o aspecto de la restauración, sino que también reduce la posibilidad posterior de atrapar restos de alimentos y placa. Con una superficie excesivamente áspera, los pacientes pueden experimentar Irritación en la lengua o gingival. Por lo tanto, la acabado y pulido de dichas superficies es una parte importante de los procedimientos de restauración dental.

30 En la técnica dental, se han desarrollado una serie de sistemas de acabado y pulido, incluyendo, por ejemplo:

- Fresas (diamante, carburo o similares)

- Copas, puntas, discos y ruedas de caucho

- Discos y tiras abrasivas recubiertos 35 - Pastas

- Cepillos

- Pulidores líquidos

De los sistemas convencionales, los discos (que normalmente giran mediante una turbina dental motorizada o 40 similares) y las tiras abrasivos recubiertos son usados ampliamente por los dentistas debido a su flexibilidad y por otra parte bajo impacto tras la restauración. Los discos o tiras abrasivos en particular son útiles porque muchas veces la restauración real no ha curado completamente en el momento en que se usan los procedimientos de acabado y pulido. La vibración y la presión durante el acabado o pulido pueden producir el agrietamiento de la restauración y/o la desunión de sus alrededores. Los discos y tiras abrasivos recubiertos a menudo tienen un 45 impacto relativamente mínimo tras las restauraciones, comparado con otros sistemas de acabado y pulido porque normalmente están recubiertos con una película o papel finos.

Sin embargo, los sistemas de discos y tiras de acabado/pulido conocidos hasta ahora en la técnica dental, aunque a menudo proporcionan un producto final aceptable, también tienen limitaciones. Por ejemplo, ha sido necesario en la 50 técnica llevar a cabo múltiples etapas para lograr las formas anatómicamente conformadas y el alto brillo deseados en la cavidad oral, a menudo usando cuatro discos o tiras para lograr el producto final deseado. Los discos de las cuatro etapas convencionales se denominan con frecuencia grueso (o extragrueso), medio, fino y superfino (o extrafino, ultrafino), o términos similares, u otras designaciones que los identifican de esta forma. El uso de estos discos/tiras se hace en una serie de etapas secuenciales necesarias, y omitir cualquiera de las etapas a menudo 55 causará imperfecciones en la superficie objetivo. Por ejemplo, si se omite la etapa del disco fino, la superficie objetivo final puede ser todavía brillante pero tendrá probablemente rayados generados por el uso de la etapa de disco medio, que no pueden ser corregidos por el disco superfino (o extrafino, ultrafino) en la siguiente etapa. Dichos rayados pueden proporcionar un sitio para que se acumule placa. El acabado/pulido de múltiples etapas también es más tiempo de trabajo debido al tiempo que se tarda con cada disco y al cambio entre discos para cada etapa.

El documento JP 59201765 A describe un procedimiento de fabricación de un sistema abrasivo de dos componentes para el acabado y pulido de superficies que comprende (i) un primer componente de acabado que comprende un abrasivo de partículas de granos convencional que tienen un tamaño de partículas de 40 pm a 100 pm, y (ii) un 5 segundo componente de pulido que comprende abrasivo de partículas de granos.

Para superar los inconvenientes del sistema de acabado y pulido de cuatro etapas convencional conocido hasta ahora en la técnica, se proporciona un procedimiento de fabricación de un sistema abrasivo de dos componentes para el acabado y pulido, de acuerdo con la reivindicación 1. El procedimiento reivindicado proporciona de forma 10 inesperada capacidades de acabado y pulido comparables o superiores a los sistemas de cuatro etapas convencionales más trabajosos y que requieren mucho tiempo y procedimientos de la técnica conocida.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

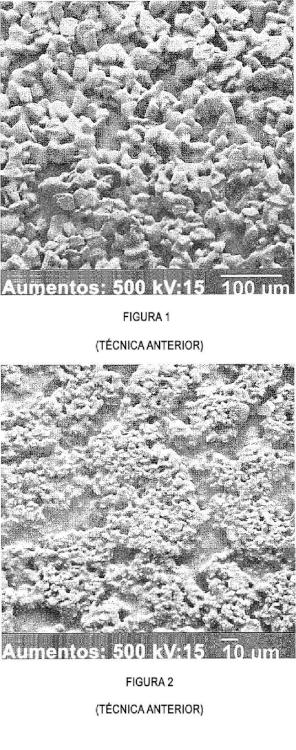

15 La figura 1 es una imagen tomada con un microscopio electrónico de barrido (SEM) y aumentada 200 veces, de abrasivos finos convencionales de un producto competidor.

La figura 2 es una imagen tomada con un SEM y aumentada 500 veces, de abrasivos superfinos convencionales de un producto competidor.

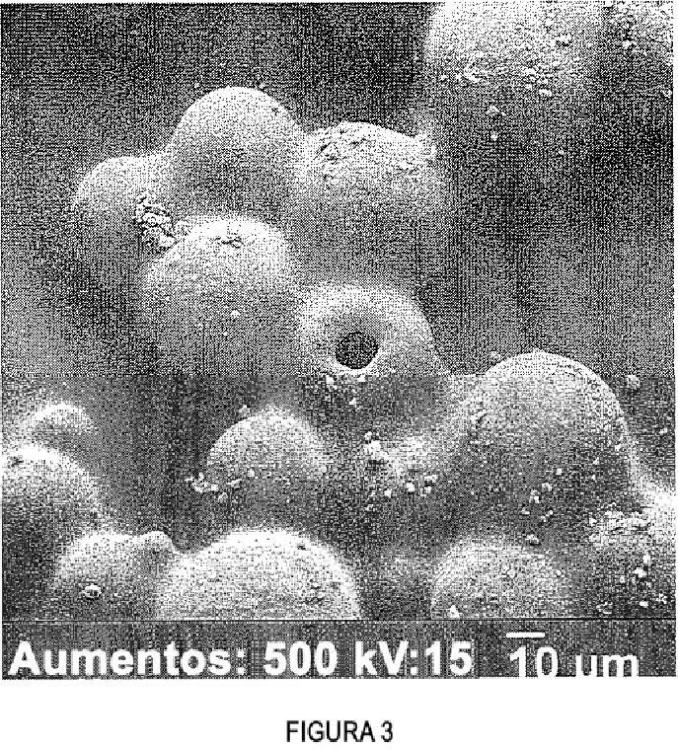

La figura 3 es una imagen tomada con un SEM y aumentada 500 veces, de agregados de partículas de forma esférica útiles en la presente invención.

DESCRIPCIÓN DETALLADA

Se ha encontrado de forma inesperada que cuando se usan agregados de partículas de forma esférica, tales como los mostrados en la figura 3 (que es una imagen tomada con un microscopio electrónico de barrido (SEM) y aumentado 500 veces), en particular partículas de tamaño nanométrico, se puede lograr un sistema de acabado y pulido de dos etapas que da como resultado una superficie final igual o superior a las superficies logradas con los 30 sistemas de cuatro etapas convencionales de la técnica conocida.

De acuerdo con la presente descripción, se proporciona un procedimiento de dos etapas para lograr el acabado y pulido de una superficie, en particular una superficie dental. Como se ha descrito antes, un procedimiento de dos etapas o sistema de dos componentes es una gran mejora frente a los procedimientos y sistemas de cuatro etapas 35 convencionales conocidos en la técnica, en cuanto que se disminuye mucho el tiempo de trabajo porque solo se usan dos componentes, tales como discos, en lugar del sistema convencional de cuatro discos. Además, se necesita menos tiempo para cambiar los discos entre cada etapa, puesto que solo se usarían dos discos de acuerdo con la presente descripción. Además de que el procedimiento y sistema de dos etapas presente descrito es una mejora frente al procedimiento convencional de cuatro etapas, el procedimiento y sistema de dos etapas presente descrito 40 también es superior al uso de un solo disco. El uso de un solo disco/tira produce una forma anatómica adecuada con poco brillo o una forma anatómica no adecuada con brillo adecuado. Además, cuando solo se usa un disco/tira, los rayados pueden permanecer en la superficie sobre la que se trabaja, produciendo así sitios donde la suciedad, restos, bacterias y placa pueden acumularse.

45 En realizaciones de la presente descripción, el primer disco, también conocido como el disco de acabado, se usa para lograr la eliminación bruta en el sitio objetivo, el contorneado bruto o similares. Aunque la presente descripción tiene aplicación particular para un sistema de dos tiras o discos y se ilustrará en el presente documento por referencia a esta realización de la invención, también se entenderá que la invención también tiene aplicación para otras formas abrasivas útiles, Incluyendo cualquier clase de lima, herramienta o sistema. La referencia en el presente 50 documento... [Seguir leyendo]

Reivindicaciones:

I. Un procedimiento de fabricación de un sistema abrasivo de dos componentes para el acabado y pulido de superficies que comprende

(i) un primer componente de acabado que comprende un abrasivo de partículas de granos convencional que tienen un tamaño de partículas de 40 pm a 100 pm, y

(ii) un segundo componente de pulido que comprende partículas de granos esféricas que tienen un tamaño de partículas de 40 pm a 100 pm,

comprendiendo el procedimiento:

(1) preparar el primer componente de acabado

15 - aplicando un recubrimiento base de un adhesivo a un material de soporte del primer componente de acabado,

- pulverizar un abrasivo convencional en el recubrimiento base,

- secar el recubrimiento base que tiene el abrasivo convencional en el mismo,

- aplicar un recubrimiento superior al abrasivo convencional de modo que el abrasivo convencional está sustancialmente cubierto, y

20 - secar el recubrimiento superior de modo que se forme el primer componente de acabado, y

(2) preparar el segundo componente de pulido aplicando un abrasivo de partículas de granos esféricas a un material de soporte del segundo componente de pulido.

25 2. El procedimiento de la reivindicación 1, que además comprende aplicar una capa opcional de abrasivo

de partículas de granos esféricas sobre el recubrimiento superior del primer componente de acabado antes de secar el recubrimiento superior.

3. El procedimiento de la reivindicación 2, en donde la capa opcional del abrasivo de granos esféricos del 30 primer componente de acabado y el abrasivo de partículas de granos esféricas del segundo componente de pulido

son los mismos.

4. El procedimiento de la reivindicación 1, que además comprende aplicar una capa adhesiva intermedia al material de soporte del segundo componente de pulido antes de aplicar el abrasivo de partículas de granos

35 esféricas al material de soporte del segundo componente de pulido.

5. El procedimiento de la reivindicación 1, en donde el abrasivo de partículas de granos esféricas se aplica al material de soporte del segundo componente de pulido preparando una suspensión del abrasivo de partículas de granos esféricas en una resina de curado y aplicando la suspensión al material de soporte del segundo

40 componente de pulido.

6. El procedimiento de la reivindicación 1, en el que el primer componente de acabado cuando se aplica antes de secado tiene un espesor de 100 pm a 200 pm.

45 7. El procedimiento de la reivindicación 1, en el que el primer componente de acabado y el

componente de pulido tienen una adherencia de punzón de n° 3,0 mm o menos.

8. El procedimiento de la reivindicación 1, en el que el primer componente de acabado y el componente de pulido tienen una adherencia de punzón de n° <1,5 mm.

9. El procedimiento de la reivindicación 1, en el que el recubrimiento base del primer componente de acabado que tiene el abrasivo convencional en el mismo, se seca o cura al menos sustancialmente en una unidad a una temperatura de 150 °C a 200 °C.

55 10. El procedimiento de la reivindicación 1, en el que el recubrimiento base del primer componente de

acabado que tiene el abrasivo convencional en el mismo, se pone en una unidad de calentamiento que mueve el recubrimiento base a una velocidad de 0,91 m/min a 6,10 m/min.

II. El procedimiento de la reivindicación 1, en el que el recubrimiento superior del primer componente de

segundo

segundo

acabado se pone en una unidad de calentamiento que mueve el recubrimiento superior a una velocidad de 0,91 m/min a 6,10 m/min.

Patentes similares o relacionadas:

Partículas abrasivas conformadas con factor de redondez bajo, del 15 de Julio de 2020, de 3M INNOVATIVE PROPERTIES COMPANY: Partículas abrasivas conformadas que comprenden alfa-alúmina, que comprenden una primera cara y una segunda cara conectadas entre sí por una pared lateral , […]

Artículo abrasivo que incluye partículas abrasivas conformadas, del 17 de Junio de 2020, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Una partícula abrasiva conformada que comprende un cuerpo que tiene una primera superficie principal, una segunda superficie principal y una superficie lateral unida a la primera […]

Soportes abrasivos y procedimientos para su formación, del 10 de Junio de 2020, de NEENAH PAPER, INC.: Soporte abrasivo a base de celulosa, que comprende: una red no tejida saturada que define una primera superficie y una segunda superficie, en el que la red no tejida saturada […]

Proceso para fabricar sustratos de fregado y sustratos hechos a partir de ellos, del 3 de Junio de 2020, de THE CLOROX COMPANY: Un proceso en línea para producir un sustrato de fregado, comprendiendo el proceso: (a) fundir un material de resina polimérica; (b) extrudir o dispensar de otro […]

Un indicador de desgaste de ranura para una herramienta de rectificado, del 26 de Febrero de 2020, de SAINT-GOBAIN ABRASIVES, INC.: Un elemento de rectificado configurado para acoplarse a un elemento de soporte , que comprende: partículas abrasivas incrustadas en una […]

Un método para la provisión de una superficie de producto abrasivo y productos abrasivos de la misma, del 18 de Diciembre de 2019, de Mirka Ltd: Un producto abrasivo flexible que tiene una superficie , comprendiendo la superficie unas unidades de repetición (RU1, RU2, RU3, RU4, RU5, RU6, […]

Artículos abrasivos fijos que utilizan partículas abrasivas recubiertas, del 11 de Diciembre de 2019, de SAINT-GOBAIN CERAMICS & PLASTICS, INC.: Un artículo abrasivo fijo que comprende: un material de matriz y partículas abrasivas incrustadas en el material de matriz, […]

Método para el mantenimiento de superficies duras, del 28 de Agosto de 2019, de Twister Cleaning Technology AB: Un método para pulir, en particular para aumentar el brillo de, una superficie de suelo dura de piedra o de un material similar a piedra, comprendiendo el […]