Dispositivo para la extrusión de rodajas con una instalación de alimentación.

Dispositivo para la extrusión de rodajas (1), con un casquillo de prensado (2) y con un punzón (3) mediante el que las rodajas (1) se pueden prensar dentro del casquillo de prensado (2),

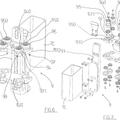

así como con una instalación de alimentación (4,5,6) mediante la que las rodajas (1) pueden ser transportadas entre el punzón (3) y el casquillo de prensado (2), presentando la instalación de alimentación (4,5,6) un carril guía (4) en el que las rodajas (1) están dispuestas unas detrás de otras y en cuyo extremo inferior están dispuestos medios (5,6) para separar las rodajas (1), caracterizado porque los medios de separación (5,6) presentan una leva de separación (5,5') giratoria en un sentido de giro (5b;5b') alrededor de un eje de giro (5a;5a'), cuya superficie envolvente presenta al menos una zona (5c;5c') de extensión convexa, cuya distancia con respecto al eje de giro (5a;5a') aumenta en el sentido de giro (5b;5b') de la leva (5,5'), y al menos una zona (5d;5d') de extensión cóncava, cuyo radio de curvatura está adaptado al diámetro de las rodajas (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2008/001380.

Solicitante: Mall + Herlan GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Wöschbacher Strasse 33 76327 Pfinztal ALEMANIA.

Inventor/es: GOEB,CLAUDE, GAEHR,DIETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D43/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 43/00 Dispositivos de alimentación, de alineamiento o de almacenado combinados con aparatos para trabajar o tratar la chapa, tubos o perfiles, dispuestos en estos aparatos o especialmente adaptados para ser utilizados en asociación con estos aparatos; Asociación de dispositivos de corte con estos aparatos (dispositivos de corte asociados a las herramientas, ver los grupos previstos para estas herramientas). › Avance del material en función del movimiento de la matriz o de la herramienta.

- B21D43/14 B21D 43/00 […] › por medio de dispositivos giratorios, p. ej. de placas giratorias.

- B21K27/00 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › Dispositivos de manutención, p. ej. de alimentación, de alineamiento, de descarga; Medios de corte; Dispositivos para estos medios.

- B65G47/84 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › Ruedas con forma de estrellas o dispositivos de correas o cadenas sin fin, estando dotadas las ruedas o dispositivos de elementos que enganchan a los objetos.

PDF original: ES-2543353_T3.pdf

Fragmento de la descripción:

Dispositivo para la extrusión de rodajas con una instalación de alimentación

La invención se refiere a un dispositivo según el preámbulo de la reivindicación 1 para la extrusión de rodajas, con un casquillo de prensado y con un punzón mediante el que las rodajas se pueden prensar dentro del casquillo de prensado, así como con una instalación de alimentación mediante la que las rodajas pueden ser transportadas entre el punzón y el casquillo de prensado, presentando la instalación de alimentación un carril guía en el que las rodajas están dispuestas unas detrás de otras y en cuyo extremo inferior están dispuestos medios para separar las rodajas.

Un dispositivo de este tipo es ampliamente conocido en el estado de la técnica y se usa habitualmente para la fabricación de latas de aluminio, tubos de envase o similares. En el dispositivo conocido existe el problema básico de que las rodajas realizan dentro del carril guía un llamado movimiento de parada y arranque. Esto quiere decir que las rodajas son movidas de forma cíclica. Entre dos ciclos de movimiento existe por tanto un tiempo de parada durante el que la rodaja situada más abajo es transportada mediante el dispositivo de separación desde el carril guía al espacio entre el punzón y el casquillo de prensado y las demás rodajas no se mueven en el carril guía. Sin embargo, resulta desventajosa una parada de las rodajas en el carril guía, ya que las rodajas podrían atascarse en el carril guía y las rodajas han de acelerarse respectivamente desde la velocidad cero al principio de un ciclo de movimiento, por lo que es relativamente baja la velocidad máxima alcanzable por ellas, condicionada por la aceleración terrestre. Esto repercute negativamente en la duración del ciclo y por tanto en la productividad del dispositivo.

Se conocen diferentes dispositivos de separación. Pero todos ellos conducen a un funcionamiento de parada y arranque en el carril guía.

Otra desventaja del dispositivo conocido consiste en que durante el transporte desde el carril guía hasta el espacio entre el punzón y el casquillo de prensado, las rodajas son guiadas por apriete en su contorno. Esto conduce a que las rodajas presentan en los puntos de apriete marcas de presión que durante la extrusión producen estrías en el producto que ha de ser fabricado. De esta manera resulta la impresión de que el producto acabado estuviese dañado.

Además, el dispositivo conocido tiene la desventaja de que en caso de un cambio de producto, especialmente en caso del uso de rodajas con otro espesor, es necesario realizar extensos ajustes en el dispositivo. Especialmente, se han de realizar frecuentemente cambios en el control debido a que los elementos de sujeción que sujetan las rodajas en la posición necesaria delante del casquillo de prensado hasta que el punzón impacte en la rodaja, no pueden retirarse hasta inmediatamente antes de impactar el punzón sobre la rodaja. Si cambia el espesor de las rodajas, el control ha de cambiarse de tal forma que se vuelva a cumplir este requisito. Esto significa que el movimiento de los elementos de sujeción y el movimiento del punzón han de adaptarse uno a otro de tal forma que los elementos de sujeción no se retiren hasta inmediatamente antes del impacto del punzón sobre la rodaja con el espesor modificado. Este ajuste frecuentemente requiere mucho tiempo.

La invención tiene el objetivo de realizar un dispositivo mencionado al principio de tal forma que aumente el número de ciclos.

Este objetivo se consigue según las características de la reivindicación 1. Algunas variantes de la invención figuran en las reivindicaciones subordinadas.

Según la invención, un dispositivo para la extrusión de rodajas con un casquillo de prensado y con un punzón mediante el que las rodajas se pueden prensar en el casquillo de prensado, así como con una instalación de alimentación mediante la que las rodajas pueden ser transportadas entre el punzón y el casquillo de prensado, presentando la instalación de alimentación un carril guía en el que las rodajas están dispuestas unas detrás de otras y en cuyo extremo inferior están dispuestos medios para separar las rodajas, se caracteriza porque los medios de separación presentan una leva de separación giratoria en un sentido de giro alrededor de un eje de giro, cuya superficie envolvente presenta al menos una zona de extensión convexa, cuya distancia con respecto al eje de giro aumenta en el sentido de giro de la leva, y al menos una zona de extensión cóncava, cuya curvatura está adaptada al diámetro de las rodajas.

Dado que los medios de separación presentan una leva de separación giratoria en un sentido de giro alrededor de un eje de giro, cuya superficie envolvente presenta al menos una zona de extensión convexa, cuya distancia con respecto al eje de giro aumenta en el sentido de giro de la leva, y al menos una zona de extensión cóncava, cuya curvatura está adaptada al diámetro de las rodajas, se consigue que las rodajas ya no se frenen hasta la parada

durante la separación. Las rodajas están siempre en movimiento, por lo que por una parte se reduce el peligro de que las rodajas se queden atascadas en el carril guía. Pero por otra parte, conduce especialmente a que aumenta la velocidad de transporte de las rodajas. Una velocidad de transporte más elevada de las rodajas conduce a su vez a que se reduce el tiempo de ciclo, es decir, que aumenta el número de ciclos del dispositivo.

Dado que la leva de separación es una llamada pieza de formato se puede reemplazar de manera sencilla. Por ello, la zona de extensión convexa de la superficie envolvente de la leva de separación así como la zona de extensión cóncava de la leva de separación se pueden adaptar de manera sencilla al diámetro de las rodajas mediante la sustitución de la leva de separación. Generalmente no es necesario realizar en el dispositivo modificaciones adicionales en caso de un cambio de producto.

La zona de extensión convexa de la leva de separación está realizada de tal forma que la línea en la que la leva de separación entra en contacto con la rodaja realiza siempre un movimiento descendente durante el giro de la leva alrededor del eje de giro. La zona de extensión cóncava de la leva de separación sirve para recibir la rodaja, por lo que la curvatura de la zona de extensión cóncava corresponde prácticamente al radio de las rodajas.

De una manera especialmente ventajosa, en una forma de realización especial de la invención está previsto que la leva está dispuesta entre dos discos guía que pueden girar junto a la leva alrededor del eje de giro. De esta manera, al dar sobre la leva, las rodajas llegan entre los discos guía, por lo que se puede prescindir de un guiado por apriete de las rodajas por su contorno. Por lo tanto, se consigue impedir que las rodajas presenten en su contorno marcas de presión. Esto repercute de forma muy ventajosa en la calidad del producto acabado.

En una forma de realización especial de la invención está previsto que la distancia de los discos guía está adaptada al espesor y a una posible convexidad máxima de las rodajas. Mediante la adaptación de la distancia de los discos guía al espesor o a una posible convexidad de las rodajas se consigue de manera sencilla que las rodajas tienen una menor holgura entre los discos guía. Esto repercute de forma muy ventajosa en el guiado de las rodajas. Esto significa que se puede conseguir que las rodajas estén dispuestas siempre en una posición óptima delante del casquillo de prensado, es decir que el plano de las rodajas se extiende paralelamente con respecto al plano de la superficie del punzón.

Resulta particularmente ventajosa una forma de realización en la que el contorno de los discos guía está adaptado al espesor de las rodajas. De esta manera, se puede conseguir que el guiado de las rodajas mediante los discos de guiado, cesa exactamente cuando el punzón se encuentra directamente delante de la rodaja. Los discos guía se pueden reemplazar de manera sencilla con la leva de separación. Por lo tanto, en caso de un cambio de formato no son necesarios los procedimientos de ajuste por parte del usuario. Por lo tanto, un cambio de producto se puede realizar en poco tiempo.

En el caso de rodajas más delgadas o rodajas con un menor diámetro, el contorno de los discos guía debe estar realizado de tal forma que aumente la zona cubierta por los discos guía. Es que en caso de una rodaja más fina, el punzón impacta más tarde sobre las rodajas que en el caso de rodajas más gruesas.

Ha resultado ser muy ventajosa también una forma de realización de la invención en la que el carril guía está dispuesto perpendicularmente por encima del casquillo de prensado o... [Seguir leyendo]

Reivindicaciones:

1.- Dispositivo para la extrusión de rodajas (1), con un casquillo de prensado (2) y con un punzón (3) mediante el que las rodajas (1) se pueden prensar dentro del casquillo de prensado (2), así como con una instalación de 5 alimentación (4,5,6) mediante la que las rodajas (1) pueden ser transportadas entre el punzón (3) y el casquillo de prensado (2), presentando la instalación de alimentación (4,5,6) un carril guía (4) en el que las rodajas (1) están dispuestas unas detrás de otras y en cuyo extremo inferior están dispuestos medios (5,6) para separar las rodajas (1), caracterizado porque los medios de separación (5,6) presentan una leva de separación (5,5') giratoria en un sentido de giro (5b;5b') alrededor de un eje de giro (5a;5a'), cuya superficie envolvente presenta al menos una zona 1 (5c;5c') de extensión convexa, cuya distancia con respecto al eje de giro (5a;5a') aumenta en el sentido de giro

(5b;5b') de la leva (5,5'), y al menos una zona (5d;5d') de extensión cóncava, cuyo radio de curvatura está adaptado al diámetro de las rodajas (1).

2 - Dispositivo según la reivindicación 1, caracterizado porque la leva (5) está dispuesta entre dos discos guía (6) 15 que pueden girar junto con la leva (5) alrededor del eje de giro (5a).

3.- Dispositivo según la reivindicación 2, caracterizado porque la distancia de los discos guía (6) está adaptada al espesor y a una posible convexidad de las rodajas (1).

4.- Dispositivo según la reivindicación 2 o 3, caracterizado porque el contorno de los discos guía (6) está

adaptado al espesor de las rodajas (1).

5.- Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque el carril guía (4) está dispuesto perpendicularmente por encima del casquillo de prensado (2) o del punzón (3).

6.- Dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque el eje de giro (5a) de la leva (5) está dispuesto lateralmente por fuera del carril guía (4).

Patentes similares o relacionadas:

Aparato y método para envasar bolsitas, del 3 de Junio de 2020, de Universal Pack S.r.l: Aparato para el envasado de bolsitas que comprende: - una unidad de envasado primaria configurada para suministrar dichas bolsitas […]

Aparato y método para orientar el cierre de extremo de un recipiente de bebida y aplicación de símbolos en una ubicación predeterminada, del 29 de Abril de 2020, de BALL CORPORATION: Un método para orientar y decorar un cierre de extremo para un recipiente de bebida, que comprende: proporcionar el cierre de extremo que comprende un ribete […]

Aparato de transporte para una máquina de envasado de pasta alimenticia, productos granulares y similares, del 22 de Abril de 2020, de ALTOPACK S.P.A.: Aparato de transporte capaz de transportar horizontalmente una pluralidad de envases que contienen alimentos, que comprende una cadena de bucle cerrado que se […]

Aparato para recibir y transportar una corriente de huevos, del 22 de Abril de 2020, de Moba Group B.V: Aparato para recibir y transportar una corriente de huevos, que comprende, - una transportadora para transportar huevos (E) en una dirección de transporte T, […]

Aparatos de transporte, del 15 de Abril de 2020, de FUJI MACHINERY CO., LTD: Un aparato de transporte que comprende: una sección de soporte configurada para soportar una pluralidad de artículos (P) sobre la misma […]

Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance, del 1 de Abril de 2020, de MARCHESINI GROUP S.P.A.: Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance (A), teniendo los artículos que ser desplazados y empujados transversalmente, […]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Dispositivo de transporte y método de producción de artículos ponibles desechables mediante su uso, del 27 de Noviembre de 2019, de ZUIKO CORPORATION: Un dispositivo de transporte para transportar un objeto (A) a una superficie de una lámina (S1, S2), que comprende: un rodillo de entrega […]