Compuestos de éter de celulosa para un rendimiento mejorado a alta temperatura en morteros para sistemas de acabado de aislamiento externo (EIFS).

Un mortero para sistema de acabado y aislamiento exterior (EIFS) para aplicación con temperatura cálida y con vida útil y capacidad de retención de agua mejoradas que comprende;

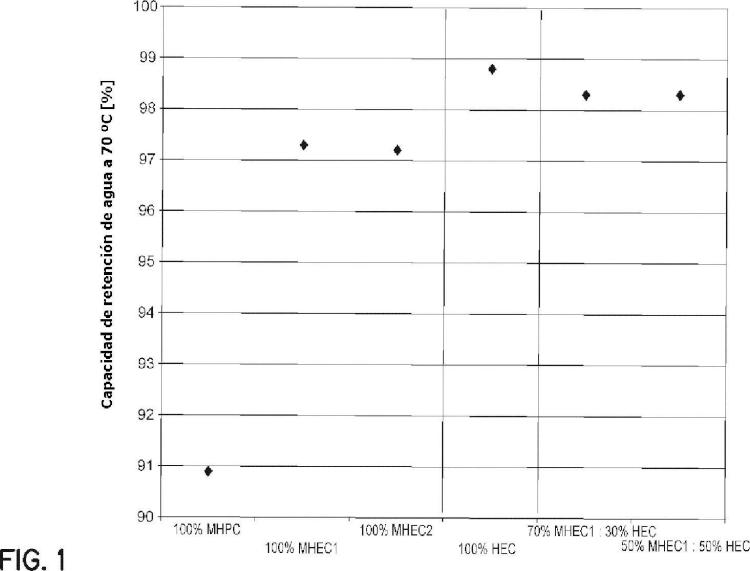

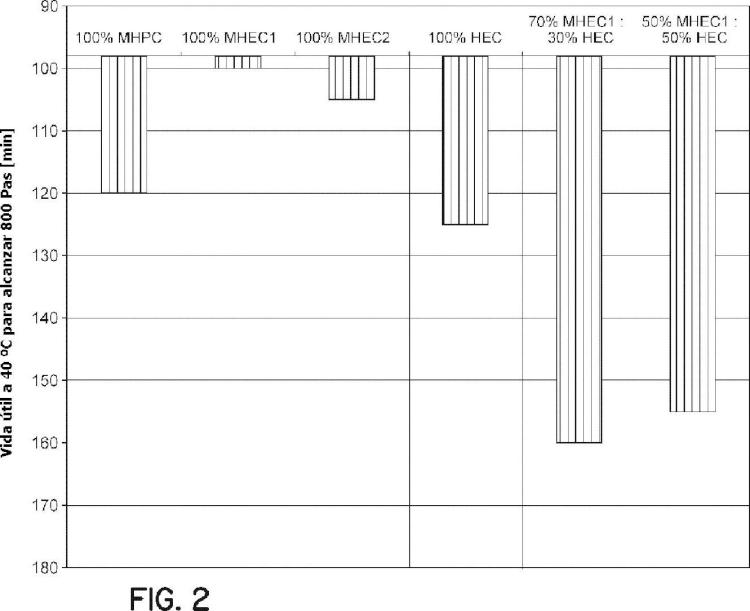

cemento, carga/agregado, una mezcla de metilhidroxietilcelulosa e hidroxietilcelulosa, agua suficiente para proporcionar una consistencia apropiada al mortero, donde la mezcla de metilhidroxietilcelulosa e hidroxietilcelulosa es una cantidad de un 0,1 % a un 1 % en peso, basado en el peso del mortero de EIFS, en base seca y donde la relación de metilhidroxietilcelulosa con respecto a hidroxietilcelulosa en la mezcla está dentro del intervalo de 10:90 a 90:10 en peso.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2012/041308.

Solicitante: HERCULES INCORPORATED.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 500 Hercules Road Wilmington, DE 19808 ESTADOS UNIDOS DE AMERICA.

Inventor/es: YOUNG, TENG-SHAU, HOHN,WILFRIED ADOLF, RENNERT,BRIGITTE, WUNDERLICH,MARTIN, DITTEL,MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B24/38 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 24/00 Empleo de materias orgánicas como ingredientes activos para morteros, hormigón, piedra artificial, p. ej. empleo de plastificantes. › Polisacáridos o sus derivados.

- C04B28/02 C04B […] › C04B 28/00 Composiciones para morteros, hormigón o piedra artificial que contienen ligantes inorgánicos o que contienen el producto de reacción de un ligante inorgánico y un ligante orgánico, p. ej. que contienen cemento de policarboxilatos. › que contienen cementos hidráulicos distintos que los de sulfato de calcio.

PDF original: ES-2552778_T3.pdf

Patentes similares o relacionadas:

Mezclas de polímeros que contienen al menos dos polímeros de tipo peine diferentes, del 29 de Julio de 2020, de SIKA TECHNOLOGY AG: Un procedimiento para preparar una mezcla de polímeros que contiene al menos dos polímeros de tipo peine diferentes, en la que los polímeros […]

Composición fotocatalítica a base de cemento y uso de la misma para revestir artefactos de construcción o revestir superficies, del 15 de Julio de 2020, de AM Technology Limited: Una composición fotocatalítica a base de cemento, que comprende: (a) del 15 al 60 % en peso de al menos un aglomerante de cemento; (b) del 0,5 al 12 % en peso de […]

Mortero seco, del 1 de Julio de 2020, de Sievert Baustoffe GmbH & Co. KG: Mortero seco que contiene, al menos, 30,1 % en peso de agente aglutinante hidráulico, de 5 hasta 25 % en peso de polvo de dispersión de plástico […]

Material de sustitución de clínker constituido por silicato de aluminio y dolomita, del 17 de Junio de 2020, de HeidelbergCement AG: Procedimiento para la producción de un material de sustitución de clínker que comprende los pasos: - disposición de un material de partida que […]

Mezcla cementosa para una impresora 3D y uso de la misma, del 17 de Junio de 2020, de ITALCEMENTI S.P.A.: Una mezcla cementosa para una impresora 3D que comprende: a) cemento o aglutinante hidráulico, b) adición hidráulica latente, c) agente de carga, […]

Composición cementosa que contiene un superplastificante de hormigón insensible a la arcilla, del 27 de Mayo de 2020, de Dow Global Technologies LLC: Una composición que comprende un copolímero esterificado de estireno/anhídrido maleico, una arcilla hinchable en agua y al menos un componente seleccionado […]

Suspensión espesa de yeso que contiene dispersante, del 13 de Mayo de 2020, de BASF Construction Solutions GmbH: Suspensión espesa de yeso que contiene un compuesto con propiedades dispersantes, caracterizada porque la suspensión espesa contiene como dispersante un producto […]

Mezcla que contiene cemento para materiales con propiedades easy-to-clean mediante modificación másica por medio de principios activos fluorados, del 29 de Abril de 2020, de Evonik Operations GmbH: Una mezcla de fraguado hidráulico que comprende: a) 6 a 25 % en peso de cemento, b) 50 a 90 % en peso de al menos un árido, siendo el grano máximo de 8 a 63 […]