EQUIPO SEPARADOR DE MATERIALES.

Equipo separador de materiales.

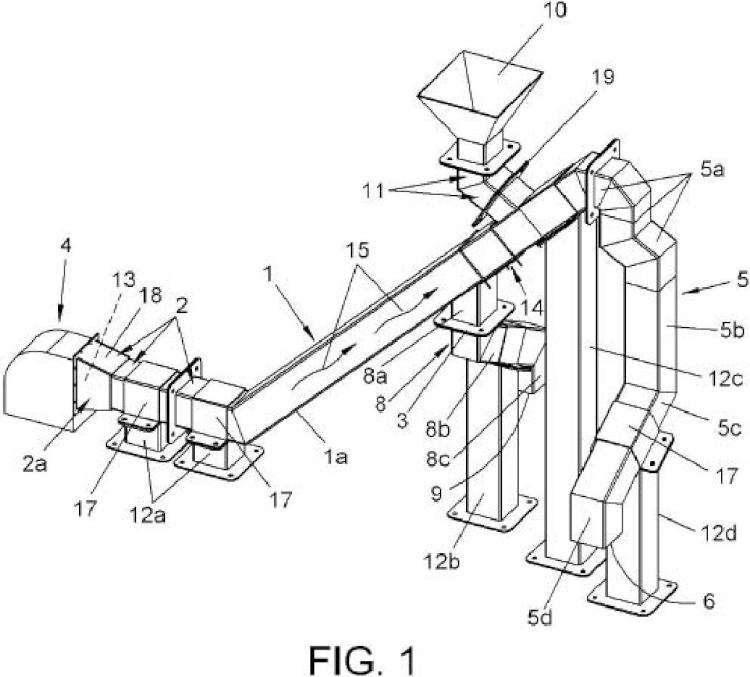

Comprende un conducto principal ascendente (1) por cuyo interior discurre una primera corriente ascendente de aire,

comprendiendo también una tolva por la que se vierten unos materiales a separar que alcanzan el espacio interior del conducto principal ascendente (1), saliendo después los materiales ligeros por una primera salida y los materiales pesados por una segunda salida. El equipo comprende además un dispositivo inyector (14) de aire a presión que insufla una segunda corriente (16) de aire a presión que genera un colchón de aire en el interior del conducto principal ascendente (1) que retiene parte de los materiales en suspensión durante una fracción de tiempo, facilitando esta suspensión la separación de los distintos materiales.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330153.

Solicitante: ASOCIACION DE INVESTIGACION DE INDUSTRIAS DE LA CONSTRUCCION (AIDICO)-INSTITUTO TECNOLOGICO DE LA CONSTRUCCION.

Nacionalidad solicitante: España.

Inventor/es: LOPEZ BUENDIA,ANGEL MIGUEL, MARTINEZ VERDU,JAIME, GUILLEM LOPEZ,CELIA, GONZÁLEZ PENELLA,Vicente José, CASAS ÁLVAREZ,Daniel, RODRÍGUEZ GUANTER,María José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B07B4/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07B SEPARACION DE DIFERENTES SOLIDOS ENTRE SI POR CRIBADO, TAMIZADO, CERNIDO O POR MEDIO DE CORRIENTES DE GAS; SEPARACION POR OTROS METODOS SECOS DE MATERIALES A GRANEL, p. ej. PARA ARTÍCULOS SUELTOS ADECUADOS PARA SER MANIPULADOS COMO MATERIAL A GRANEL (procedimientos de separación por vía húmeda, clasificación por procedimientos utilizando materiales que fluyen como los líquidos B03; combinaciones de aparatos de separación por vía seca con aparatos por vía húmeda B03B; mediante la utilización de líquido B03B, B03D; clasificación por separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación por campos eléctricos de alta tensión B03C; aparatos centrífugos o de vértice para la realización de procedimientos físicos B04; clasificación manual, clasificación postal, clasificación por sistemas de agujas o por otros sistemas que funcionen en respuesta a la detección o a la medida de las características de los objetos o de las muestras del material B07C). › B07B 4/00 Separación de sólidos, obtenida sometiendo la mezcla de éstos a corriente de gas (utilizando mesas o soportes de sacudidas B03B). › mientras que la mezcla cae.

Fragmento de la descripción:

Equipo separador de materiales

OBJETO DE LA INVENCIÓN

La presente invención, según se expresa en el enunciado de esta memoria descriptiva, se refiere a un equipo separador de materiales que se engloba en el sector técnico del tratamiento de materiales y/o residuos, y más concretamente en la separación selectiva de materiales en función de algunas de sus características físicas, concretamente en base a la masa, volumen y geometría.

El problema técnico a resolver por el equipo de la invención es poder separar de forma eficiente y a bajo coste estructural y económico, materiales procedentes de la construcción y demolición de edificios como son áridos y yesos; con diferente peso, densidad, tamaño o forma; empleando para ello una característica corriente de aire controlada localizada en una zona estratégica de la estructura del equipo separador de la invención.

Por lo tanto, el objeto de la invención es conseguir una separación eficiente con un bajo coste de los materiales mezclados que son recibidos por el equipo separador, para después obtener por separado los distintos materiales.

ANTECEDENTES DE LA INVENCIÓN

Los equipos separadores de materiales convencionales separan cuerpos de metal y plástico, por ejemplo. Esto es relativamente fácil teniendo en cuenta las grandes diferencias de densidades que existen entre estos dos tipos de materiales.

En cambio, cuando se precisa separar materiales que poseen densidades próximas entre ellas, surge el inconveniente de que no es posible separar con efectividad esos materiales mezclados.

La patente de invención japonesa con número de publicación JP 7232134 A se refiere a un procedimiento de separación de materiales poliméricos espumosos de otros materiales con el fin de recuperarlos convenientemente. A tal efecto, la mezcla de materiales se somete a un procedimiento de molido para alimentar el resultado a una tolva que alimenta mediante dispositivos de dosificación la mezcla ya disgregada a un conducto inclinado en el que se hace fluir una corriente de aire desde una soplante. El resultado de exponer la mezcla a la corriente de aire es la separación de los distintos componentes en distintos recipientes. En el conducto inclinado se disponen medios para cambiar la velocidad de los materiales ligeros arrastrados antes de recogerlos, así como medios para evitar la llegada de materiales densos que pudieran obturar la salida de la soplante.

La patente de invención estadounidense con número de publicación US 5641128 destaca un dispositivo dentro de una instalación de mayor envergadura y donde se contempla la disposición de un codo en la salida superior del tubo inclinado a efectos de cambiar de dirección los materiales ligeros arrastrados.

Tanto en esta patente americana como en el documento japonés anterior, la pendiente del conducto inclinado está en función de las necesidades de la mezcla a separar y, en concreto, en función de la fricción de los materiales con la corriente de aire y las paredes laterales del conducto inclinado por el que discurren los materiales a separar.

La patente japonesa con número de publicación JP 7001455 se refiere a un dispositivo

mediante la cual, controlando el ángulo del conducto inclinado, se consigue la separación de los materiales que componen la mezcla en tres fracciones. Este dispositivo también está orientado a la separación de espumas de poliuretano de plásticos más densos. También en este caso existen alternativas a esta invención recogidas en otras publicaciones de la misma familia de esta patente.

Por último, también es conocida la patente de invención japonesa con número de publicación JP 8168725 que contempla la existencia de otro túnel de viento (conducto inclinado) en paralelo al primero mediante el cual se recirculan las partículas que no son suficientemente ligeras para obtener una mayor eficiencia en la separación, esta vez de material aislante de otros materiales procedentes del tratamiento de lo que podría entenderse como un residuo, ya que es una mezcla de materiales plásticos y metálicos junto con un material aislante más ligero.

DESCRIPCIÓN DE LA INVENCIÓN

Con el fin de alcanzar los objetivos y evitar los inconvenientes mencionados en los apartados anteriores, la invención propone un equipo separador de materiales capaz de separar materiales con densidades muy cercanas y que comprende:

Un conducto principal ascendente a modo de túnel por cuyo interior discurre una primera corriente ascendente de aire.

Una tolva de alimentación de material mezclado que conecta con un conducto superior que desemboca en el conducto principal ascendente.

Un ventilador centrífugo de velocidad variable que impulsa al menos la primera corriente de aire en ascensión por el interior del conducto principal ascendente desde un extremo inferior hasta un extremo superior de tal conducto principal ascendente.

- Al menos una primera salida del material ligero dispuesta en la parte más elevada del conducto principal ascendente y localizada después de la desembocadura del conducto superior que es alimentada por el conducto principal ascendente.

- Al menos una segunda salida del material pesado dispuesta antes de la desembocadura del conducto superior que es alimentada por el conducto principal ascendente.

Se destaca un característico dispositivo inyector de aire que insufla una segunda corriente de aire hacia arriba por unas boquillas que desembocan en el interior del conducto principal ascendente; donde la dirección de esta segunda corriente genera un colchón de aire en el interior del conducto principal ascendente que retiene parte del material en suspensión durante una fracción de tiempo, suficiente como para que el flujo de aire proporcionado por el ventilador centrífugo sea capaz de impulsar hacia arriba las partículas o cuerpos menos densos y permitir que los cuerpos más densos vayan descendiendo hacia la segunda boca de salida por donde fluyen los elementos más densos.

En una realización el dispositivo inyector se alimenta con aire comprimido mediante una instalación de aire comprimido y en otra realización el dispositivo inyector se alimenta con parte del caudal de aire proporcionado por el ventilador centrífugo.

En una realización la dirección de la segunda corriente de aire proporcionada por el dispositivo inyector de aire, es perpendicular a la dirección de la primera corriente

ascendente de aire generada por el ventilador centrífugo, cortándose perpendicularmente las direcciones de ambas corrientes con un ángulo de 90°.

En otra realización, la dirección de la segunda corriente de aire forma un ángulo diferente de 90° con respecto a la dirección de la primera corriente ascendente de aire proporcionada por el ventilador centrífugo.

El dispositivo inyector de aire está fijado en una pared inferior del conducto principal ascendente, a la vez que tal dispositivo inyector está ubicado en una zona delimitada entre la desembocadura del conducto superior de alimentación del material y la segunda salida del material pesado.

La primera salida del material ligero conecta con un conducto terminal vertical dirigido hacia abajo que finaliza en una primera boca de salida, a la vez que comprende un doble quiebro angular que arranca del extremo superior del conducto principal ascendente.

El doble quiebro angular del conducto vertical terminal se continúa en un tramo intermedio vertical que se extiende en un tramo inclinado que finaliza en un tramo terminal vertical que integra la primera boca de salida.

En otra realización, se prescinde del conducto vertical terminal no es utilizado. En este caso se emplea una rejilla terminal que permite sólo el paso del aire. Los materiales ligeros salen a través de una abertura de salida ubicada en la parte inferior del final del conducto principal ascendente.

Dicha rejilla terminal se ubica en correspondencia con el extremos superior del conducto principal ascendente, ubicándose la abertura de salida de materiales ligeros en proximidad a dicho extremo superior del conducto principal ascendente.

Entre el extremo inferior del conducto principal ascendente y el ventilador centrífugo existe un conducto inicial de conexión dispuesto en una dirección horizontal; en este conducto inicial se homogeneíza el flujo de aire proveniente del ventilador centrífugo, evitando turbulencias al llegar a la zona de ataque correspondiente con la zona en la que el flujo de aire ascendente de la primera corriente interacciona con la mezcla de materiales.

El citado conducto inicial aloja en su interior una rejilla inicial que evita el paso de partículas pesadas de los materiales hacia el ventilador centrífugo.

...

Reivindicaciones:

1.- EQUIPO SEPARADOR DE MATERIALES, que comprende:

- un conducto principal ascendente (1) a modo de túnel por cuyo interior discurre una primera corriente ascendente (15) de aire;

- una tolva (10) de alimentación de los materiales que conecta con un conducto superior (11) que desemboca en el conducto principal ascendente (1) y que dispone de una primera compuerta (19) para regular el caudal del material de entrada;

- un ventilador centrífugo (4) que impulsa la primera corriente ascendente (15) de aire en ascensión por el interior del conducto principal ascendente (1) desde un extremo inferior hasta un extremo superior de tal conducto principal ascendente (1);

- al menos una primera salida dispuesta en la parte más elevada del conducto principal ascendente (1) y localizada después de la desembocadura del conducto superior (11) que es alimentada por conducto principal ascendente (1);

- al menos una segunda salida del material pesado dispuesta antes de la desembocadura del conducto superior (11) que es alimentada por el conducto principal ascendente (1) y que dispone de una segunda compuerta (3);

caracterizado porque comprende al menos un dispositivo inyector (14) de aire que insufla una segunda corriente de aire (16) hacia arriba por unas boquillas (14a) que desembocan en el interior del conducto principal ascendente (1); donde la dirección de esta segunda corriente (16) genera un colchón de aire en el interior del conducto principal ascendente (1) que retiene parte de los materiales en suspensión durante una fracción de tiempo, suficiente como para que el flujo de aire de la primera corriente ascendente (15) proporcionada por el ventilador centrífugo (4) sea capaz de impulsar hacia arriba las partículas y cuerpos menos densos y permitir que los más densos vayan descendiendo hacia la segunda boca de salida del material pesado.

2.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 1, caracterizado porque la dirección de la segunda corriente (16) de aire proporcionada por el dispositivo inyector (14), es perpendicular a la dirección de la primera corriente ascendente (15) de aire generada por el ventilador centrífugo (4), cortándose perpendicularmente las direcciones de ambas corrientes con un ángulo de 90°.

3.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 1, caracterizado porque la dirección de la segunda corriente (16) de aire proporcionada por el dispositivo inyector (14) forma un ángulo diferente de 90° con respecto a la dirección de la primera corriente ascendente (15) de aire proporcionada por el ventilador centrífugo (4).

4.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque el dispositivo inyector (14) de aire está fijado en una pared inferior (14a) del conducto principal ascendente (1).

5.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque el dispositivo inyector (14) está ubicado en una zona delimitada entre la desembocadura del conducto superior (11) de alimentación de los materiales y la segunda salida del material pesado.

6.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque el caudal de aire que alimenta el dispositivo inyector (14) lo proporciona el ventilador centrífugo (4).

7.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores 1 a 5, caracterizado porque el caudal de aire que alimenta el dispositivo inyector (14) lo proporciona una instalación de aire comprimido.

8.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque la primera salida del conducto principal ascendente (1) conecta con un conducto vertical terminal (5) dirigido hacia abajo que finaliza en una primera boca de salida (6), a la vez que comprende un doble quiebro angular (5a) que arranca del extremo superior del conducto principal ascendente (1); Donde por esa primera salida fluyen los materiales ligeros.

9.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 8, caracterizado porque el doble quiebro angular (5a) del conducto vertical terminal (5) se continua en un tramo intermedio vertical (5b) que se extiende en un tramo inclinado (5c) que finaliza en un tramo terminal vertical (5d) que integra la primera boca de salida (6) del conducto vertical terminal (5).

10.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores 1 a 7, caracterizado por que la primera salida dispuesta en la parte más elevada del conducto principal ascendente (1), se ubica en esa primera salida una rejilla terminal (7) que deja pasar el aire, pero no los materiales ligeros..

11.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 10, caracterizado por que en proximidad a la primera salida dispuesta en la parte más elevada del conducto principal ascendente (1), existe una abertura de salida (20) de los materiales ligeros que rebotan contra la rejilla terminal (7), ubicándose dicha abertura de salida (20) en correspondencia con una parte inferior del tramo final del conducto principal ascendente (1)..

12.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque entre el extremo inferior del conducto principal ascendente (1) y el ventilador centrífugo (4) existe un conducto inicial (2) de conexión dispuesto en una dirección horizontal; donde en este conducto inicial (2) se homogeneíza el aire generado por el ventilador centrífugo (4), evitando turbulencias al llegar a la zona de ataque donde interacciona la primera corriente de aire ascendente (15) con los distintos materiales.

13.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 12, caracterizado porque el conducto inicial (2) aloja en su interior una rejilla inicial (13) que evita el paso de partículas pesadas de los materiales hacia el ventilador centrífugo (4).

14.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque:

- el conducto inicial (2) integra un entronque troncocónico (2a) que arranca del ventilador centrífugo (4);

- el entronque troncocónico (2a) se estrecha hacia adelante en el sentido de avance de la corriente de aire proporcionada por el ventilador centrífugo (4).

15.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque el conducto principal ascendente (1) presenta una inclinación con respecto a una dirección horizontal entre 20° y 60°.

16.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 15, caracterizado

porque el conducto principal ascendente (1) comprende una inclinación con respecto a una dirección horizontal de 45°..

17.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado porque una zona de confluencia establecida en

el interior del conducto principal ascendente (1) donde desemboca el conducto superior (11) de alimentación de los materiales, integra tal zona de confluencia un recubrimiento (21)de naturaleza elastomérica como medio para amortiguar los golpes de los materiales que impactan contra las caras internas del conducto principal ascendente (1).

18.- EQUIPO SEPARADOR DE MATERIALES, según una cualquiera de las

reivindicaciones anteriores, caracterizado por que comprende una estructura interior de

mallado de "nido de abeja" (22) para obtener un flujo completamente desarrollado y unidireccional.

19.- EQUIPO SEPARADOR DE MATERIALES, según la reivindicación 18, caracterizado por que la estructura interior en forma de "nido de abeja" (22) cubre una parte interna del

conducto principal ascendente 1 antes de que la corriente de aire ascendente, generada por el ventilador centrífugo 4, alcance la zona correspondiente con el conducto vertical intermedio 8.

Patentes similares o relacionadas:

Procedimiento de fabricación de polvo de nudos de madera enriquecido, del 1 de Julio de 2020, de Norske Skog Golbey, SASU: Procedimiento de fabricación de polvo de nudos de madera enriquecida, que comprende las siguientes etapas: a) Recuperación de astillas de […]

Dispositivo y procedimiento para separar material de carga en al menos una fracción ligera y una fracción pesada, del 20 de Febrero de 2019, de BUHLER AG: Dispositivo de fraccionamiento para separar material de carga en al menos una fracción ligera y una fracción pesada , que comprende […]

Separador de piedras con criba de aire, del 27 de Noviembre de 2018, de KOMPTECH UMWELTTECHNIK DEUTSCHLAND GMBH: Dispositivo para la preparación de una mezcla de material, en particular para la separación de piedras, sustancias inertes y/o piezas pesadas, con una primera […]

Método y aparato para separar materia particulada, del 3 de Mayo de 2017, de Electricity Generation and Retail Corporation: Un aparato de separación que separa materia particulada basándose en la densidad en un proceso de trituración o de molienda, incluyendo la materia particulada principalmente […]

Procedimiento para la clasificación por gravedad de partículas de plástico, del 29 de Junio de 2016, de KRONES AG: Procedimiento para la clasificación por gravedad de partículas de plástico (P) en el que un gas de clasificación se conduce hacia arriba en contracorriente […]

Método y dispositivo para la separación de residuos, del 29 de Octubre de 2014, de MARTIN GMBH FUR UMWELT- UND ENERGIETECHNIK: Un método para separar materiales residuales provenientes de un tratamiento térmico de residuos en al menos una fracción fina y una fracción gruesa, […]

Dispositivo para el procesamiento de biomasas, del 12 de Junio de 2014, de KOMPTECH UMWELTTECHNIK DEUTSCHLAND GMBH: Dispositivo para el procesamiento de biomasas, particularmente para separar piedras o materias inertes, con una cinta transportadora que […]

APARATO Y MÉTODO PARA SEPARAR PELÍCULAS DE PLÁSTICO DE LOS DESECHOS, del 25 de Enero de 2012, de MACHINEFABRIEK BOLLEGRAAF APPINGEDAM B.V.: Aparato para separar material plástico en forma de película de los desechos , que comprende: una pista de suministro para suministrar desechos , extendiéndose […]