Equipo para cargar artículos en prensas de forja.

Equipo para cargar bloques iniciales a prensar en una matriz montado en prensas de forja,

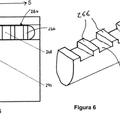

que comprende una placa de alimentación que gira alrededor de un eje de giro y provista de impresiones diseñadas para recibir individualmente los bloques iniciales, un canal de carga para el suministro de un bloque inicial en cada impresión de la placa de alimentación, y un brazo de traslación provisto de una pinza y diseñado para extraer cada bloque inicial individual de la placa de alimentación, de manera que se transfiere en la matriz de la prensa de forja, el equipo caracterizado porque la placa (11) de alimentación está provista de una multiplicidad de impresiones (18) angularmente separadas alrededor de su eje (X) de giro y se controla para girar de forma intermitente de vez en cuando a un ángulo correspondiente a la distancia entre cada dos impresiones consecutivas, y porque el brazo (12) de traslación se guía en sentido horizontal y es susceptible de solo moverse linealmente hacia delante y hacia atrás entre una posición de recogida de cada bloque inicial individual desde una impresión de dicha placa de alimentación y la matriz en la prensa de forja.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2011/055324.

Solicitante: Water Gremlin Aquila Company SpA.

Nacionalidad solicitante: Italia.

Dirección: Via Firenze 1C/3 25060 Cellatica (BS) ITALIA.

Inventor/es: FERRARI,BARBARA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01M2/30

PDF original: ES-2525124_T3.pdf

Fragmento de la descripción:

Equipo para cargar artículos en prensas de forja Campo de la invención La presente invención se refiere a un equipo para cargar artículos que se tienen que presionar por un matriz montado en prensas de forja.

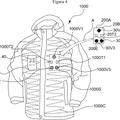

El equipo se podría utilizar, particularmente, en el proceso de forja de casquillos para polos o terminales en baterías de vehículos de motor.

En lo que sigue, se describirá haciendo referencia a la utilización en este campo, sin excluir en ninguna forma su posible adopción y uso en otros campos similares.

Estado de la técnica Los polos o terminales en baterías de vehículos de motor â?" referidos después simplemente como terminal o terminales -se componen por lo general de casquillos fabricados normalmente de plomo, lo que podría lograrse mediante una forja en frío con un proceso descrito en la patente IT 1 230 937, por ejemplo.

De acuerdo con este proceso, cada terminal de batería se obtiene a partir de un bloque sustancialmente cilíndrico, que tiene un volumen predeterminado. El bloque está cargado y bloqueado entre dos matrices opuestas de una matriz de formación montada en una prensa de forja, tal como para definir la forma exterior del terminal de la batería, y se somete después a una compresión axial por un punzón fijo colocado en la parte inferior del matriz y como para definir un rebaje dentro del elemento semiacabado resultante. Este elemento semiacabado se somete después a procesos de acabado, si es necesario.

Un problema de este proceso se representa mediante la carga en secuencia de cada bloque inicial individual en la matriz de la prensa de forja.

Actualmente, un equipo de alimentación es conocido y utilizado en el campo considerado en el presente documento, el mismo comprende básicamente una placa de alimentación giratoria y un brazo de traslación asociados entre sí. En particular, la placa de alimentación giratoria está provista de dos impresiones diametralmente opuestas, ambas adaptadas para recibir un bloque inicial y se acciona para girar alternativamente 180º entre dos posiciones extremas. En una primera posición de la placa giratoria, se sitúa una primera impresión para recibir de un cargador un bloque inicial; en una segunda posición de la placa giratoria, girada en 180º , el bloque se recoge desde la primera impresión por el brazo de traslación para su suministra en la matriz de prensa, mientras que un segundo bloque se carga en la segunda impresión del disco, presente después en el cargador. Y así sucesivamente, alternativamente, para ambas de las dos impresiones de la placa giratoria.

Por su parte, el brazo de traslación se acciona simultáneamente con el giro alternativo de la placa giratoria entre dos posiciones extremas, el mismo está provisto de una pinza y se dispone para recoger cada bloque inicial desde la respectiva impresión de dicha placa e insertarlo en la matriz de la prensa.

De acuerdo con una realización, el brazo de traslación es sustancialmente recto, el mismo se dispone en la directriz de la impresión de placa desde la que un bloque tiene que recogerse de vez en cuando y se acciona para moverse en planos ortogonales, típicamente vertical y horizontalmente, en paralelo a sí mismo.

En la práctica, la secuencia de movimientos del brazo de traslación en relación con la placa de alimentación puede ser como sigue.

Partiendo de una posición de reposo, un primer movimiento vertical del brazo de traslación de la parte superior a la parte inferior permite que la pinza a bordo que tiene que estar a ras con el bloque se capte y se recoja. Después tendrá lugar un movimiento verticalmente opuesto del brazo de traslación, este es de la parte inferior a la parte superior, lo que permite retirar el bloque captado por la pinza de la respectiva impresión de la placa de alimentación. A continuación, un brazo de traslación se mueve horizontalmente hacia la prensa de forja, donde la pinza a bordo depositará el bloque en la matriz de formación, abierta al momento, con un movimiento de la parte superior a la parte inferior. En este punto, el brazo de traslación regresa a la posición inicial con una orden de movimiento invertido.

Como alternativa, el brazo de traslación se puede disponer y accionar para llevar a cabo ambos movimientos en desplazamientos de altura y angular con respecto a la placa de alimentación, entre este último y el matriz en la prensa.

Sin embargo, y de manera desventajosa, por una parte, el giro alternativo de 180º de la placa de alimentación entre las dos posiciones extremas, respectivamente, para cargar y recoger cada elemento inicial individual, y por otro lado los movimientos combinados vertical y horizontalmente del brazo de traslación, que se necesitan durante tiempos de ejecución relativamente largos, llegan a afectar negativamente la frecuencia de alimentación de la prensa de forja y después las capacidades de producción, tiempo y coste de los terminales de la batería que se tienen que fabricar.

Además, el conjunto con la desventaja de tener que proporcionar un sistema de accionamiento y control relativamente complejo y oneroso y de tomar en cuenta de forma automática las inercias de los miembros móviles.

Objeto y sumario de la invención El objeto de la presente invención es poner remedio dichos inconvenientes y desventajas antes mencionados de la técnica conocida y, en consecuencia, mejorar las condiciones de alimentación de una prensa de forja, para reducir los tiempos de carga en la máquina y los tiempos de forja de cada uno de los elementos individuales y aumentar así la productividad, por otra parte con un equipo de alimentación simplificado, menos voluminoso y más cómodo de manipular.

De acuerdo con la invención, un trabajo de este tipo se realiza por un equipo para la alimentación de bloques iniciales a una prensa de forja, particularmente para la producción de casquillos para terminales de baterías para vehículos de motor de acuerdo con el preámbulo de la reivindicación 1, donde la placa de alimentación está provista de una pluralidad de impresiones angularmente separadas alrededor de su eje de giro y se controla para girar de forma intermitente de vez en cuando de un ángulo correspondiente a la distancia entre cada una de dos impresiones consecutivas, y el brazo de traslación se guía y es susceptible de sólo avanzar hacia delante y hacia atrás rectilíneamente entre una posición de recogida de cada bloque inicial individual desde una impresión de la placa de alimentación y hasta la matriz en la prensa de forja que se tiene que alimentar.

Otras realizaciones de la invención se indicarán en las reivindicaciones dependientes.

Preferentemente, el número de impresiones en la placa de alimentación, destinadas a la recepción de los bloques iniciales, no será menos de cuatro, sino de seis a doce o más, separadas igualmente angularmente de un submúltiplo angular de 360º .

Adicionalmente, la placa de alimentación se asocia con un elevador que funciona en una de sus impresiones que, de vez en cuando, está junto a la misma, como consecuencia del giro de placa intermitente, y que actúa de la parte inferior a la parte superior para elevar el bloque por encima de la placa cuando éste se sujeta por la pinza del brazo de traslación.

Por lo tanto, y de manera ventajosa, la placa de alimentación se puede hacer girar, aunque también poco a poco, siempre y simplemente en las mismas direcciones. Además, gracias a su pluralidad de impresiones, podría recibir y llevar más bloques iniciales con un poco de distancia angular entre sí entre el área de carga de los bloques en las respectivas impresiones por el canal de carga y el área de recogida de cada bloque individual por el brazo de traslación. Por lo tanto, un giro de la placa de carga de un pequeño ángulo es suficiente para situar, cada vez, un bloque en el área de recogida por el brazo de traslación. De esta manera, se acortan los tiempos de giro de la placa de alimentación y la recogida de cada bloque inicial.

Por su parte, el brazo de traslación, que se somete a movimientos rectilíneos hacia delante y hacia atrás, permite reducir los tiempos de traslación de cada artículo inicial de la placa de alimentación a al matriz en la prensa. El conjunto se dirige después para acelerar la alimentación de los bloques iniciales a la prensa de forja y así aumentar la producción de artículos forjados por unidad de tiempo.

Breve descripción de los dibujos Los detalles adicionales de la invención serán evidentes a partir del curso de la siguiente descripción realizada haciendo referencia, a modo de ejemplo y sin limitación, a los dibujos adjuntos, en los que:

La Figura 1 muestra una vista en perspectiva... [Seguir leyendo]

Reivindicaciones:

1. Equipo para cargar bloques iniciales a prensar en una matriz montado en prensas de forja, que comprende una placa de alimentación que gira alrededor de un eje de giro y provista de impresiones diseñadas para recibir individualmente los bloques iniciales, un canal de carga para el suministro de un bloque inicial en cada impresión de la placa de alimentación, y un brazo de traslación provisto de una pinza y diseñado para extraer cada bloque inicial individual de la placa de alimentación, de manera que se transfiere en la matriz de la prensa de forja, el equipo caracterizado porque la placa (11) de alimentación está provista de una multiplicidad de impresiones (18) angularmente separadas alrededor de su eje (X) de giro y se controla para girar de forma intermitente de vez en cuando a un ángulo correspondiente a la distancia entre cada dos impresiones consecutivas, y porque el brazo (12) de traslación se guía en sentido horizontal y es susceptible de solo moverse linealmente hacia delante y hacia atrás entre una posición de recogida de cada bloque inicial individual desde una impresión de dicha placa de alimentación y la matriz en la prensa de forja.

2. Equipo de acuerdo con la reivindicación 1, caracterizado porque la placa (11) de alimentación está provista de un número de impresiones (18) no menos de cuatro, preferentemente de seis a doce o más, igualmente separadas a un ángulo a lo largo de su periferia.

3. Equipo de acuerdo con la reivindicación 1 o 2, caracterizado porque la placa de alimentación está asociada con un elevador (24) que opera en una impresión (18) que contiene un bloque (14) inicial y que opera de la parte inferior a la parte superior para elevar el bloque en dicha impresión por encima de la placa de alimentación cuando dicho bloque se sujeta y recoge por la pinza (23) del brazo (12) de traslación.

4. Equipo de acuerdo con las reivindicaciones anteriores, caracterizadopor que la placa (11) de alimentación gira de forma intermitente alrededor de un eje vertical accionada por un actuador eléctrico, neumático o hidráulico, estando la placa sobre la altura de la matriz en la prensa de forja.

5. Equipo de acuerdo con las reivindicaciones anteriores, caracterizado porque el brazo (12) de traslación puede moverse horizontalmente a lo largo de medios de guía y se extiende en la placa (11) de alimentación en línea y por encima de una impresión de dicha placa de alimentación.

6. Equipo de acuerdo con las reivindicaciones anteriores, caracterizado porque dicho brazo (12) de traslación se puede mover entre la posición de recogida de cada bloque inicial individual desde una impresión de la placa de alimentación y hasta la matriz en la prensa por medio de un actuador lineal, preferentemente neumático.

7. Equipo de acuerdo con las reivindicaciones anteriores, caracterizado porque la pinza del brazo de traslación es del tipo neumático y es controlada para sujetar y recoger un bloque directamente desde una impresión de la placa de alimentación y liberarlo por gravedad en la matriz sobre la prensa.

Patentes similares o relacionadas:

Paquete de recarga para un cigarrillo electrónico, del 27 de Mayo de 2020, de Nicoventures Holdings Limited: Un paquete para sostener y recargar un cigarrillo electrónico que tiene un conector de punta con un primer y segundo contactos de carga, comprendiendo el paquete: un cuerpo […]

Conjunto de capa para batería secundaria, batería secundaria y módulo de batería, del 22 de Abril de 2020, de Contemporary Amperex Technology Co., Limited: Un montaje de tapa para una batería secundaria, caracterizado por comprender una placa de tapa , un primer terminal de electrodo , un miembro […]

Aparato para el moldeo de componentes de batería, del 25 de Marzo de 2020, de TBS ENGINEERING LIMITED: Un aparato [1] para el moldeo de componentes de batería que comprende:

un bloque de molde [200] que tiene una pluralidad de cavidades de molde […]

Aparato para el moldeo de componentes de batería, del 25 de Marzo de 2020, de TBS ENGINEERING LIMITED: Un aparato [1] para el moldeo de componentes de batería que comprende:

un bloque de molde [200] que tiene una pluralidad de cavidades de molde […]

Fuente de energía eléctrica, juego de herramientas y procedimiento para la inserción de una fuente de energía en una herramienta, del 5 de Febrero de 2020, de Medartis Holding AG: Fuente de energía eléctrica para una herramienta que puede accionarse eléctricamente, en particular una herramienta quirúrgica que puede accionarse eléctricamente, […]

Barras colectoras para bloques de baterías, del 9 de Octubre de 2019, de Atieva, Inc: Un bloque de baterías , que comprende: un soporte de células ; una pluralidad de barras colectoras (214, 216, 218, 222, 404, 406, 602, 604, […]

Un tipo de cuerpo de sellado de batería electroquímica secundaria con luz indicadora de carga, del 11 de Septiembre de 2019, de Fujian Nanping Nanfu Battery Co., Ltd: Un tipo de cuerpo de sellado de batería electroquímica secundaria con luz indicadora de carga , dicho cuerpo de sellado se utiliza para […]

Conjunto de baterías secundarias del tipo respetuoso con los tejidos, del 28 de Agosto de 2019, de Jenax Inc: Un conjunto de baterías , que está unido a un elemento externo que comprende un circuito electrónico y terminales de suministro de potencia conectados […]

Conjunto de baterías secundarias del tipo respetuoso con los tejidos, del 28 de Agosto de 2019, de Jenax Inc: Un conjunto de baterías , que está unido a un elemento externo que comprende un circuito electrónico y terminales de suministro de potencia conectados […]

Módulo de batería, del 14 de Agosto de 2019, de Contemporary Amperex Technology Co., Limited: Un módulo de batería, caracterizado porque comprende: una carcasa que tiene dos aberturas dispuestas en sentido opuesto y una cámara hueca que se comunica con […]