Envuelta electroformada porosa para diseño y método de fabricación de la misma.

Un método para fabricación de una envuelta electroformada porosa para diseño,

comprendiendo elmétodo:

un paso de implantación de fibra consistente en implantar una fibra en una superficie de diseño de unapieza moldeada de silicona de tipo negativo;

un paso de fabricación de un mandril epoxídico consistente en aplicar, laminar, y curar una resina epoxisobre la superficie de diseño de la pieza moldeada de silicona de tipo negativo, y transferir la fibra desde la piezamoldeada de silicona de tipo negativo a un mandril epoxídico durante el desmoldeo del mandril epoxídico;un paso de formación de un film delgado conductor consistente en formar un film delgado conductor sobrela superficie de diseño del mandril epoxídico, y hacer que la superficie de diseño se vuelva conductora;un paso de retirada de la fibra consistente en retirar la fibra que tiene el film delgado conductor de unasuperficie del mandril epoxídico;

un paso de electroformación consistente en formar una capa electrodepositada por electrodeposición de unmetal electroformador sobre el film delgado conductor mientras se genera y se deja crecer un poro fino en unaposición de un orificio debido a la retirada de la fibra; y

un paso de desmoldeo de la envuelta electroformada porosa consistente en desmoldear la capaelectrodepositada que tiene el poro fino del mandril epoxídico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10168658.

Solicitante: Moltex Co., Ltd.

Nacionalidad solicitante: República de Corea.

Dirección: 273-2 Kyereuk-Ri, Miyang-Myeon, Anseong Gyeonggi-Do 456-843 REPUBLICA DE COREA.

Inventor/es: LEE,KYUNG-HO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C51/36 B29C […] › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › especialmente adaptados a formaciones bajo vacío.

- C25D1/08 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 1/00 Galvanoplastia. › Objetos perforados o agujereados, p. ej. tamices (C25D 1/10 tiene prioridad).

- C25D1/10 C25D 1/00 […] › Moldes; Mandriles; Matrices.

- C25D5/02 C25D […] › C25D 5/00 Revestimientos electrolíticos caracterizados por el proceso; Pretratamiento o tratamiento posterior de las piezas. › Deposiciones de áreas superficiales seleccionadas.

PDF original: ES-2402020_T3.pdf

Fragmento de la descripción:

Envuelta electroformada porosa para diseño y método de fabricación de la misma.

ANTECEDENTES DE LA INVENCIÓN

1. Campo de la invención La presente invención se refiere a una envuelta electroformada porosa para diseño y un método de fabricación de la misma, y más particularmente a una envuelta electroformada porosa para diseño y un método de fabricación de la misma, que permite fabricar económica y eficazmente un material superficial de piel o producto moldeado por inyección con textura refinada, que se emplea en el moldeo en una sola pieza de un material superficial de piel de alta calidad para proporcionar una superficie curvada de un producto tridimensional cúbico de resina sintética con textura refinada por diversos diseños de muestras deseados y mejorar con ello una cualidad personalizada.

En el método de fabricación de una envuelta electroformada porosa para diseño, de acuerdo con la presente invención, las posiciones, formas, densidades y diámetros de formación globales o locales de los poros pueden controlarse de manera sencilla, económica, eficiente y precisa de acuerdo con diversas formas curvadas de la envuelta electroformada por formación de poros en la envuelta electroformada mediante una fibra.

2. Descripción de la técnica anterior

Con la mejora del nivel de vida, y el desarrollo industrial, los consumidores han mostrado recientemente cierta tendencia a considerar gradualmente, como criterios importantes de compra, cualidades sensitivas (tales como colores o texturas) que se muestran en el aspecto de un producto, así como las propias funciones del producto.

De acuerdo con dicha tendencia, una tecnología de moldeo de plásticos y un aparato para la misma han sido propuestos día tras día. Asimis+o, dado que se requieren una reducción de costes y un alto valor añadido en el campo de la fabricación de vehículos y en el campo de la tecnología de la información (IT) , diversos métodos de formación por moldeo y un método de coinyección de componentes múltiples han sido sugeridos, y sus campos de aplicación se han expandido rápidamente.

El método de formación en molde indica una clase de método de formación en el cual se aplican diversas tecnologías dentro de un molde, tales como etiquetado, laminación, pintura, revestimiento, soldadura, protección superficial, decoración, ensamblaje, impresión por transferencia, corte por láser, procesamiento en plasma, activación por pulverización, o microestructuración, mientras se moldea un producto. Asimismo, el método de formación en el molde puede dividirse en laminación en el molde (IML) , decoración en el molde (IMD) , revestimiento en el molde (IMC) , transcripción en el molde (IMT) , y análogos, de acuerdo con las clases de técnicas aplicadas.

Entretanto, en el moldeo de coinyección de componentes múltiples, se fabrica un artículo moldeado por combinación de clases o colores diferentes de materiales de moldeo polímeros unos con otros y por utilización de una o más máquinas de moldeo y un sistema de moldeo específico por un proceso sencillo. El método incluye representativamente moldeo en sándwich, sobremoldeo, o análogos. Los dos métodos de moldeo por inyección altamente funcionales y muy eficientes arriba descritos no son independientes uno de otro. En realidad, en muchos casos, se emplean ambos métodos solapándose mutuamente.

El moldeo en una sola pieza de un material superficial de piel de alta calidad se aplica a diversos artículos, tales como un panel o tablero de instrumentos, una caja de guantes, una consola, una cubierta inferior, un soporte, un panel interno de puerta, un panel de cubierta de airbag, o análogos. Asimismo, Ejemplos del método pueden incluir: un método de formación por inyección-compresión en molde, en el cual se utilizan un film termoplástico de 40 poliolefina (TPO) (aproximadamente 0, 7 mm) y una capa de espuma (aproximadamente 3, 0 mm) como materiales de piel de una capa decorativa superficial para proporcionar patrones de grano y sensación suave, y un material compuesto de polipropileno como sustrato, la capa de piel de TPO preformada se monta en el interior de un molde por medio de un robot, y se llevan a cabo simultáneamente procesos de transformación en espuma y decoración del diseño y un proceso de moldeo como un solo proceso; un método de laminación por recorte en el molde, en el cual 45 un material de piel se recorta en el interior de un molde después de ser cortado por láser, omitiendo con ello un proceso de recorte posterior al procesamiento; un método de hibridación indeseable posterior al procesamiento en el cual el moldeo por inyección de la resina termoplástica, y el moldeo por reacción de poliuretano se aplican a un recorte de hoja de un automóvil de alta calidad a fin de proporcionar un efecto de tacto suave excelente y una resistencia elevada al rayado y alta resistencia UV; un método de moldeo integral de decoración de superficies de 50 alfombra, en el cual para un material interior de un material de piel de alfombra, se preforma un laminado de alfombra y se moldea por compresión como un solo proceso, sin un proceso de preformación del material de piel de alfombra, reduciendo con ello el número de procesos; y un método de moldeo multietápico por inyección-compresión con control de apriete, en el cual una caja en la que un material de piel es un material de espuma, el material de piel se coloca en el interior de un molde por apertura del molde, y se somete a moldeo a baja presión, y a continuación el

molde se comprime y se abre de nuevo para restablecer el espesor del material de piel de modo que esté próximo a su espesor original.

En este caso, en la formación en el molde empleando un material de piel que tiene un diseño cúbico específico, por ejemplo, un diseño de grano de cuero natural o artificial, dado que el material de piel tiene influencia sobre una cualidad personal, ha llegado a ser un problema importante el proporcionar un diseño cúbico predeterminado al material de piel, y preformar el mismo en una forma tridimensional predeterminada. Ejemplos de un método de preformación de este tipo pueden incluir un método de formación a vacío de tipo positivo (tipo macho) , un método de formación a vacío de tipo negativo (tipo hembra) , un método de pulverización de poliuretano, y un método de moldeo en fase de lodo.

FIG. 9 es un diagrama mimético que ilustra un método de formación a vacío de tipo negativo convencional general para preformar un material de piel como una capa decorativa. En el método, una envuelta electroformada porosa 1' 10 que incluye una capa electrodepositada 20 que tiene una superficie de grano de diseño 20a y poros finos múltiples 21 formados en ella se monta sobre un molde inferior 40 que tiene un orificio de succión para descompresión 41 en el centro del mismo. A continuación, una hoja 35 suavizada termoplástica de poliolefina (TPO) no formada conforme a un diseño de grano se reblandece por precalentamiento, entra en contacto con la envuelta electroformada porosa 1', y se descomprime por aspiración mientras es prensada por un molde superior 50. Como resultado, se proporciona un diseño de grano a la hoja y al mismo tiempo se preconforma la hoja.

De acuerdo con lo anterior, dado que el método de formación a vacío de tipo negativo arriba descrito emplea generalmente la envuelta 1' electroformada porosa, existe una ventaja en que la precisión de la expresión de los granos (nitidez de un contorno de grano) es alta, se produce difícilmente la desaparición local de los granos, se minimiza la deformación de los granos, las posiciones y direcciones de los granos son regulares, y la productividad y

eficiencia económica son altas. Por ello, el método ha sido aplicado en gran escala a la fabricación de un material de piel que tiene una capa decorativa.

Desde entonces, en un método de formación en el molde que emplea un material de piel con un diseño cúbico específico, por ejemplo, un diseño de grano, puede aplicarse el método de formación a vacío de tipo negativo arriba mencionado. A continuación, se describirá un método de fabricación convencional para la envuelta 1' electroformada porosa a aplicar para la preformación de material de piel, especialmente, una envuelta electroformada porosa de níquel, la envuelta 1' electroformada porosa, y un método de formación del material de piel, .

El Documento de Patente Japonesa Expuesta al Público HEI 05-156486 (publicado en fecha ) da a conocer un método para fabricación de un molde poroso electroformado, en el cual se forman orificios en un film conductor de espejo de plata de una superficie de mandril. En este método, dado que se forma una rebaba en la cara... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricación de una envuelta electroformada porosa para diseño, comprendiendo el método:

un paso de implantación de fibra consistente en implantar una fibra en una superficie de diseño de una 5 pieza moldeada de silicona de tipo negativo;

un paso de fabricación de un mandril epoxídico consistente en aplicar, laminar, y curar una resina epoxi sobre la superficie de diseño de la pieza moldeada de silicona de tipo negativo, y transferir la fibra desde la pieza moldeada de silicona de tipo negativo a un mandril epoxídico durante el desmoldeo del mandril epoxídico;

un paso de formación de un film delgado conductor consistente en formar un film delgado conductor sobre 10 la superficie de diseño del mandril epoxídico, y hacer que la superficie de diseño se vuelva conductora;

un paso de retirada de la fibra consistente en retirar la fibra que tiene el film delgado conductor de una superficie del mandril epoxídico;

un paso de electroformación consistente en formar una capa electrodepositada por electrodeposición de un metal electroformador sobre el film delgado conductor mientras se genera y se deja crecer un poro fino en una 15 posición de un orificio debido a la retirada de la fibra; y

un paso de desmoldeo de la envuelta electroformada porosa consistente en desmoldear la capa electrodepositada que tiene el poro fino del mandril epoxídico.

2. El método de acuerdo con la reivindicación 1, en el cual una longitud completa de la fibra implantada en la superficie de diseño de una pieza moldeada de silicona de tipo negativo es 5-15 mm.

4. El método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual el diámetro de la fibra es 0, 05 mm-0, 30 mm.

7. El método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual, en el paso de electroformación, la electrodeposición se realiza inicialmente en una corriente de 0, 5 a 0, 8 A/dm2 durante 2-5 horas, y a continuación se aumenta la intensidad de corriente de 0, 05 a 0, 2 A/dm2 cada 10 minutos hasta alcanzar 1, 2 a 2, 5 A/dm2, y posteriormente, se continúa la electrodeposición durante 5-10 días, o se mantiene continuamente 1, 2 a 2, 5 A/dm2 durante 5-10 días desde el principio.

8. El método de acuerdo con cualquiera de las reivindicaciones anteriores, en el cual la capa 40 electrodepositada está hecha de níquel, cobre, o latón.

9. El método de acuerdo con la reivindicación 1, en el cual se lleva a cabo un paso de tratamiento de desprendimiento antes de implantar la fibra en la superficie de diseño de la pieza moldeada de silicona de tipo negativo.

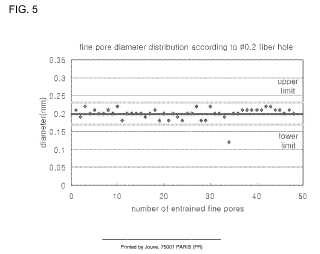

10. Una envuelta electroformada porosa para diseño, fabricada por el método de acuerdo con una 45 cualquiera de las reivindicaciones 1 a 9, en donde la envuelta electroformada porosa tiene una pluralidad de poros finos y al menos el 95% de los poros finos tienen diámetros de abertura en el lado anterior dentro de un intervalo de ± 0, 2 mm de error de los diámetros de orificio formados por la fibra.

Patentes similares o relacionadas:

Útil de moldeo con coquilla de molde dividida, del 15 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Útil de embutición profunda para una máquina envasadora destinada a fabricar un cuenco de envasado por embutición profunda de una banda de película , […]

Dispositivo de molde de termoconformado por aspiración, procedimiento de fabricación que lo utiliza y elemento fabricado, del 18 de Marzo de 2020, de SMRC Automotive Holdings Netherlands B.V: Dispositivo de molde de termoconformado para la realización de una pieza de pared delgada a partir de una hoja de un material termoplástico, comprendiendo el citado […]

Molde para moldeo de resina, método de fabricación de molde para moldeo de resina y producto moldeado de resina, del 4 de Febrero de 2019, de Tanazawa Hakkosha Co., Ltd: Un molde para moldeo de resina que comprende: un molde ; una capa de diseño que se forma en el interior del molde ; y una capa de interposición permeable […]

Método de fabricación de un elemento protector, del 11 de Abril de 2018, de THE BOEING COMPANY: Un método de fabricación de un elemento protector amovible de una aeronave que comprende: cortar una parte de una lámina termoplástica de un primer material termoplástico […]

Máquina de moldeo para hacer compuestos termoplásticos, del 21 de Febrero de 2018, de CHAEI HSIN ENTERPRISE CO., LTD: Máquina de moldeo para hacer compuestos termoplásticos que comprende: un bastidor de máquina que incluye un banco de trabajo ; una plataforma montada […]

Dispositivo de molde de conformación térmica y procedimiento de fabricación que lo utiliza, del 22 de Noviembre de 2017, de Reydel Automotive B.V: Dispositivo de molde de conformación térmica para la realización de una pieza de pared delgada a partir de una lámina de material termoplástico, comprendiendo dicho dispositivo […]

Aparato para conformar películas, del 14 de Septiembre de 2016, de THE PROCTER & GAMBLE COMPANY: Aparato para conformar bolsas llenas, que comprende: (a) un aparato de suministro de vacío, (b) un soporte de transportador alargado, (c) una fila […]

Dispositivo de termoconformado, del 20 de Abril de 2016, de ROBERT BOSCH GMBH: Dispositivo de termoconformado , en particular para tarrinas que pueden llenarse con un alimento, con una herramienta de moldeo que se compone de […]