EMPALMADOR AUTOMÁTICO PARA SUMINISTRO DE BANDAS LAMINARES EN CONTINUO.

Empalmador automático para suministro de bandas laminares en continuo,

comprendiendo un portabobinas (6) para incorporar dos bobinas, las cuales se pueden posicionar, alternativamente, en una posición de alimentación a un proceso de aplicación y en una posición de espera, yendo por encima del portabobinas (6) un carril-guía (7), en el cual va montado un cabezal empalmador (8) que se puede desplazar en movimiento lanzado hasta una zona (10) de empalme, llevando a la banda laminar de una bobina dispuesta en espera, para empalmarla con la banda laminar (2) de la bobina de alimentación (3) durante un movimiento conjunto con ellos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201100492.

Solicitante: TORRES MARTINEZ,MANUEL.

Nacionalidad solicitante: España.

Inventor/es: TORRES MARTINEZ,MANUEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65H19/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 19/00 Cambio de la bobina. › Fijación, p. ej. por encolado, de la banda de sustitución con la que se termina.

Fragmento de la descripción:

Empalmador automático para suministro de bandas laminares en continuo.

Sector de la técnica

La presente invención está relacionada con el suministro de bandas laminares a procesos de aplicación de las mismas, proponiendo un empalmador automático que permite realizar de manera ventajosa la unión de las bandas laminares procedentes de dos bobinas sucesivas de alimentación, manteniendo constante el suministro al proceso de aplicación.

Estado de la técnica

En determinados procesos, como la fabricación de cartón ondulado y otras aplicaciones en las que se utilizan como materia prima láminas de papel u otros materiales semejantes, es de interés mantener una alimentación continua al proceso de aplicación, de forma que dicho proceso no tenga que interrumpirse cuando se acaban las bobinas de alimentación de las bandas laminares que se están suministrando.

Para ello se disponen portabobinas portadores de dos bobinas alimentadoras de la banda laminar a suministrar al proceso de aplicación, de manera que mientras se efectúa la alimentación desde una de las bobinas, la otra bobina se dispone en espera, para que cuando la bobina desde la que se está alimentando se acabe, pase a establecerse la alimentación desde la bobina que se halla en espera.

Para la unión de la banda laminar procedente de la bobina alimentadora que se acaba, con la banda laminar procedente de la bobina que se halla en espera, se disponen a su vez unos mecanismos empalmadores, los cuales actúan cuando se acaba la bobina que está realizando la alimentación, cortando la banda laminar procedente de dicha bobina de alimentación y uniendo el extremo de esa banda laminar con el extremo inicial de la banda laminar de la nueva bobina que está en espera, para que la alimentación continúe con suministro desde la nueva bobina. Empalmadores de este tipo son los que se hallan recogidos, por ejemplo, en las Patentes ES2013482, ES2184573 y ES2234357, del mismo titular que la presente invención.

El empalme de unión entre las bandas laminares de la bobina alimentadora que se acaba y de la nueva bobina que se halla en espera para continuar la alimentación, requiere que las dos bandas laminares a unir se hallen sin movimiento relativo entre ellas durante el empalme de unión, lo cual con las soluciones de los empalmadores convencionales se hace deteniendo el giro de la bobina alimentadora que se acaba, lo que requiere la deceleración giratoria de dicha bobina alimentadora que se acaba, hasta la detención de la misma, y después de producido el empalme la aceleración giratoria de la nueva bobina alimentadora hasta la velocidad giratoria de régimen del proceso de alimentación.

En esas condiciones, para que el suministro de la banda laminar al proceso de aplicación se mantenga constante durante la realización del empalme de la banda laminar de la bobina que acaba y la banda laminar de la bobina que va a continuar la alimentación, se dispone un almacén de recorrido variable de la banda laminar en la salida hacia el proceso de alimentación, de manera que dicho almacén, mediante su variación del recorrido de la banda laminar, mantiene constante el suministro hacia el proceso de aplicación durante el proceso del empalme.

Con dicho empleo de un almacén de recorrido variable, se ha conseguido llegar a velocidades de alimentación continua al proceso de aplicación del orden de 800 metros por minuto, pero para aumentar esta velocidad serian necesarios almacenes de recorrido variable de unas dimensiones excesivas y, aún así, con ciertas bandas laminares, como las de papel de bajo gramaje o de tipo tisú, existirían problemas, dada la tensión que tendría que soportar la banda laminar para acelerar las nuevas bobinas de alimentación, desde una velocidad cero, después de los empalmes.

Objeto de la invención

De acuerdo con la invención se propone un empalmador automático dotado con una disposición y unos medios que permiten realizar con precisión y efectividad el empalme de bandas laminares, con un suministro de dichas bandas laminares al proceso de aplicación a mayores velocidades que con las soluciones conocidas, sin los inconvenientes de las mismas.

Este empalmador objeto de la invención comprende un portabobinas giratorio que dispone de dos soportes de bobinas susceptibles de situarse, alternativamente, en una posición de alimentación y en una posición de espera, estando dispuesto dicho portabobinas por debajo de un carril-guía en el que va incorporado en montaje de desplazamiento un cabezal empalmador que se puede desplazar entre una posición de preparación de la banda laminar procedente de la bobina en espera y una posición de realización del empalme de dicha banda laminar de la bobina en espera con la banda laminar de la bobina que está en alimentación, disponiendo el cabezal empalmador de un accionamiento de lanzado desde una posición de espera hasta una zona de realización del empalme de las dos bandas laminares a unir; mientras que la banda laminar que se suministra al proceso de aplicación pasa, después de la zona de realización del empalme, por un almacén de recorrido variable.

El cabezal empalmador, comprende un cuerpo que se establece en montaje deslizante sobre el carril-guía de desplazamiento y dos rodillos paralelos sincronizados en movimiento giratorio, los cuales van incorporados en un carro que es susceptible de movimiento vertical elástico sobre el cuerpo del cabezal, estando uno de los rodillos provisto con un dispositivo prensor, mientras que entre los dos rodillos va dispuesto un mecanismo de corte que a su vez es susceptible de movimiento vertical elástico sobre el cuerpo del cabezal.

En la zona de realización del empalme, la banda laminar que se suministra hacia el proceso de aplicación pasa sobre un apoyo situado por debajo del carril de desplazamiento del cabezal empalmador, estando formado dicho apoyo por dos cintas continuas consecutivas; mientras que por encima del carril de desplazamiento del cabezal empalmador van dispuestas unas rampas previstas para que sobre ellas hagan contacto, respectivamente, el carro portador de los rodillos giratorios y el mecanismo de corte de dicho cabezal empalmador.

Se tiene así un empalmador que permite suministrar al proceso de aplicación una banda laminar procedente de una bobina de alimentación incorporada en uno de los soportes del portabobinas, y durante dicha alimentación incorporar en el otro soporte del portabobinas una bobina nueva y preparar el extremo de la banda laminar de esta bobina nueva sobre el cabezal empalmador, dejando este cabezal empalmador en espera, para realizar un empalme automático de la banda laminar de la nueva bobina con la banda laminar de la bobina de alimentación cuando esta última se acabe, realizándose el empalme de las dos bandas laminares con un movimiento relativo cero entre ellas, pero con un desplazamiento conjunto de ambas bandas laminares a una cierta velocidad (unos 200 metros por minuto) durante la realización del empalme, merced al lanzamiento del cabezal empalmador para la operación del empalme, el cual se desplaza a una velocidad ligeramente superior al de las bandas laminares.

De este modo, la bobina de alimentación que se acaba, solo se tiene que decelerar hasta la velocidad de movimiento conjunto de las dos bandas laminares a empalmar y, por lo tanto, la aceleración necesaria de la nueva bobina hasta la velocidad de suministro al proceso de aplicación, también es menor, con lo cual se pueden establecer velocidades del suministro de alimentación constante mayores que con los empalmadores convencionales, sin incrementar el orden de las tensiones de la banda laminar que se suministra y sin tener que sobredimensionar el almacén de recorrido variable.

Por todo ello, dicho empalmador preconizado resulta de unas características muy ventajosas para la función a la que está destinado, adquiriendo vida propia y carácter preferente respecto de los empalmadores conocidos de la misma función.

Descripción de las figuras

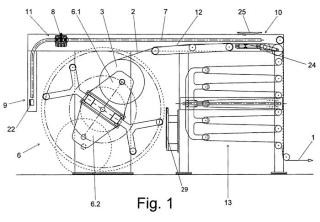

La figura 1 muestra una vista esquemática en alzado lateral de un empalmador según el objeto de la invención.

Las figuras 2A a 2J muestran sucesivas posiciones de dicho empalmador objeto de la invención en el proceso desde la preparación de una bobina nueva en espera hasta el empalme de la banda laminar de dicha bobina nueva con la banda laminar de la bobina de alimentación cuando esta última se acaba.

La figura 3 muestra una vista esquemática de la formación del cabezal empalmador que realiza...

Reivindicaciones:

1. Empalmador automático para suministro de bandas laminares en continuo, comprendiendo un portabobinas (6) que permite incorporar dos bobinas (3 y 5) susceptibles de posicionarse, alternativamente, en una posición de alimentación a un proceso de aplicación, una posición de carga de una nueva bobina y en una posición de espera para continuar la alimentación cuando la bobina de alimentación se acabe, pasando el suministro hacia el proceso de aplicación por un almacén de recorrido variable (13) que permite mantener constante el suministro al proceso de aplicación durante el empalme de las bandas laminares (2 y 4) de las bobinas (3 y 5), caracterizado porque por encima del portabobinas (6) va dispuesto un carril-guía (7), en el cual va montado un cabezal empalmador (8) que se puede desplazar en movimiento lanzado desde una zona (11) de espera hasta una zona (10) de empalme en la que dicho cabezal empalmador (8) pasa por entre un apoyo (24) inferior y unas rampas (25 y 26) situadas en la parte superior, realizando en dicho paso automáticamente el empalme de las bandas laminares (2 y 4) procedentes de las bobinas (3 y 5), durante un movimiento conjunto de ambas bandas laminares (2 y 4) pero sin desplazamiento relativo entre ellas.

2. Empalmador automático para suministro de bandas laminares, de acuerdo con la primera reivindicación, caracterizado porque el cabezal empalmador comprende un cuerpo (15) que se dispone en montaje deslizante sobre el carril-guía (7), yendo en montaje de desplazamiento vertical elástico sobre dicho cuerpo (15) un carro (16) que incorpora dos rodillos (18 y 19) sincronizados en movimiento giratorio, entre los cuales va dispuesto un mecanismo de corte (21) incorporado también en montaje de desplazamiento vertical elástico sobre el cuerpo (15).

3. Empalmador automático para suministro de bandas laminares en continuo, de acuerdo con las reivindicaciones primera y segunda, caracterizado porque el apoyo (24) inferior de la zona (10) de empalme consta de dos cintas continuas consecutivas, entre las cuales actúa el mecanismo de corte (21) para cortar la banda laminar (2) procedente de la bobina de alimentación (3) para su empalme con la banda laminar (4) procedente de la nueva bobina (5) destinada a continuar la alimentación.

4. Empalmador automático para suministro de bandas laminares en continuo, de acuerdo con las reivindicaciones primera y segunda, caracterizado porque el carro (16) y el mecanismo de corte (21) del cabezal empalmador (8), posen en la parte superior sendos topes (27 y 28), con los cuales hacen apoyo respectivamente en las rampas (25 y 26), en el transcurso del cabezal empalmador (8) por la zona (10) de empalme, obligando a un descenso del carro (16) y del mecanismo de corte.

5. Empalmador automático para suministro de bandas laminares en continuo, de acuerdo con las reivindicaciones primera y cuarta, caracterizado porque los topes (27 y 28) de la parte superior del carro (16) y del mecanismo de corte (21), van dispuestos en un montaje articulado que permite su basculación hacia atrás en el desplazamiento de retorno del cabezal empalmador, para salvar las rampas (25 y 26), respectivamente, sin obligar al descenso del carro (16) y del mecanismo de corte (21).

6. Empalmador automático para suministro de bandas laminares en continuo, de acuerdo con las reivindicaciones primera y cuarta, caracterizado porque las rampas (25 y 26) van dispuestas en un montaje de desplazamiento hacia arriba sincronizado con el movimiento de retorno del cabezal empalmador (8), para permitir el paso del retorno de dicho cabezal empalmador (8) sin que el carro (16) y el mecanismo de corte (21) sean obligados a descender.

7. Empalmador automático para suministro de bandas laminares en continuo, de acuerdo con la primera reivindicación, caracterizado porque en relación con el portabobinas (6) va dispuesta una rampa abatible (29), para realizar la descarga del resto de la bobina de alimentación (3) acabada después de establecerse la continuidad de la alimentación desde una nueva bobina (5).

Patentes similares o relacionadas:

Disposición de empalme, del 17 de Junio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Disposición de empalme para el empalme de bandas de material, a. con un primer dispositivo dispensador para la dispensación de una primera banda de material […]

Unidad de alimentación para una máquina de conversión de tejidos para convertir una banda de tejido de dos capas, del 13 de Mayo de 2020, de OMET S.R.L.: Unidad de alimentación para alimentar una máquina de conversión de tejidos para convertir una banda de tejido (W1, W2) de dos capas, comprendiendo […]

Máquina de empaquetado por termosellado, del 4 de Marzo de 2020, de CAVANNA S.P.A.: Una máquina de empaquetado por termosellado que comprende: • un bastidor de soporte , • un transportador horizontal configurado […]

Dispositivo y método de empalme, del 1 de Enero de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para empalmar una banda de material de envasado , que comprende: guiar la banda de material de envasado a través de un dispositivo […]

Conjunto de alimentación de banda de soporte para etiquetar productos que van a ser etiquetados, del 28 de Agosto de 2019, de SACMI VERONA S.P.A: Procedimiento de alimentación de una banda de soporte para etiquetas adhesivas para etiquetar productos que van a ser etiquetados, caracterizado por que […]

Dispositivo y procedimiento para unir bandas con etiquetas autoadhesivas que se suministrarán a una máquina de etiquetado, del 21 de Agosto de 2019, de Kosme S.r.l. Unipersonale: Un dispositivo para unir bandas con etiquetas autoadhesivas que se suministrarán a una máquina de etiquetado, que comprende: una estructura de […]

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Sello de cola con separación de capas reducida, del 26 de Junio de 2019, de GPCP IP Holdings LLC: Método de sellado de cola de un rollo de producto de papel tisú que comprende las etapas de:

a) formar un rollo de producto […]

Dispositivo de empalme para materiales en forma de banda, desenrollador que comprende dicho dispositivo de empalme y procedimiento operativo, del 22 de Mayo de 2019, de Guangdong Fosber Intelligent Equipment Co., Ltd: Un dispositivo de empalme para empalmar un borde posterior de un primer material en forma de banda (N1) a un borde anterior de un segundo material en forma de banda (N2), […]