Elementos de carcasa de membrana modulares y procedimiento para su producción.

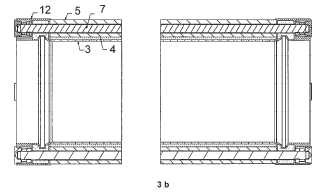

Elemento de carcasa de membrana cilíndrico (2), que está estructurado a partir de un elemento interno (3),

unarrollamiento de fibras y una envoltura (5), caracterizado porque

- sobre el elemento interno (3) está aplicado un arrollamiento radial de fibras y

- sobre la capa de fibras (4) está aplicada la envoltura (5), que contiene al menos dos elementos de tracción(7) axiales.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/002772.

Solicitante: KNAPPE, HOLGER.

Nacionalidad solicitante: Francia.

Dirección: Z.I. LES PLAINES 26780 MALATAVERNE FRANCIA.

Inventor/es: KNAPPE,Nils.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D63/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables.

- B01D65/00 B01D […] › Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables.

- B29C53/58 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › helicoidal.

- B29C70/68 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › por incorporación o moldeo de partes preformadas, p. ej. inserciones o capas.

- F16L9/128 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 9/00 Tubos rígidos. › Tubos reforzados.

PDF original: ES-2385600_T3.pdf

Fragmento de la descripción:

Elementos de carcasa de membrana modulares y procedimiento para su producción El objeto de la invención son elementos de carcasa de membrana que están estructurados a partir de un elemento interno, un arrollamiento de fibras y una envoltura y un procedimiento para su producción.

La obtención de agua potable y el tratamiento de agua cada vez obtienen más importancia. Para la obtención de agua potable mediante desalinización de agua marina y el tratamiento de agua salobre se usa la mayoría de las veces la ósmosis de inversión, también denominada ósmosis inversa, o nano-y ultrafiltración. Para llevar a cabo la ósmosis o incluso para la filtración de agua u otros líquidos se usan muchas veces membranas en forma de elementos de membrana. Habitualmente se usan a este respecto membranas en espiral, en las que la lámina de la membrana está enrollada alrededor del tubo de permeado. Estos elementos de membrana enrollados se introducen una carcasa resistente a presión, que resiste las presiones de funcionamiento habituales, que se encuentran en el orden de magnitudes de 1, 6 a 10, 0 MPa (16 a 100 bar) . Las carcasas de membrana habituales, tales como se usan en instalaciones de desalinización de agua marina o agua salobre, alojan varios elementos de membrana unidos entre sí, dispuestos en filas. Las carcasas de membrana para la ósmosis de inversión presentan a este respecto longitudes de, por ejemplo, 1 a 7 m y tienen diámetros que son adecuados para el alojamiento de elementos de membrana de 6, 35, 10, 16, 20, 32, 40, 64 centímetros (2, 5, 4, 8 y 16 pulgadas) . Particularmente en la nano- y ultrafiltración varían los tamaños dependiendo del ámbito de uso respectivo. Un elemento de membrana, tal como se puede usar para la ósmosis inversa, se conoce, por ejemplo, por el documento EP 0 601 301 B1 o por el documento DE 203 16 956 U1.

A las carcasas de membrana en las que están introducidos los elementos de membrana se plantean grandes requisitos debido al esfuerzo de presión. A diferencia de, por ejemplo, tubos de presión, las carcasas de membrana tienen que absorber mayores fuerzas, ya que la presión de funcionamiento, por ejemplo, para el procedimiento de ósmosis de inversión es de 1, 6 a 8, 4 MPa (16 a 84 bar) . Además, el cilindro de la carcasa de membrana tiene que absorber las fuerzas de los extremos de cabezal cerrados que se superponen particularmente en las zonas terminales a la presión radial. Las carcasas de membrana tienen que presentar, a diferencia de los tubos de presión, también una alta precisión para que los elementos de membrana se puedan introducir en la carcasa de membrana. Por lo tanto, existen para carcasas de membrana tolerancias de fabricación considerablemente menores y las carcasas tienen que presentar en cualquier punto a lo largo del eje un corte transversal prácticamente circular y el mismo diámetro. Para conseguir esta alta precisión, las carcasas de membrana se fabrican hasta ahora esencialmente de forma manual mediante mandriles de acero calibrados o con el uso de revestimientos internos calibrados.

Un procedimiento correspondiente se conoce, por ejemplo, por el documento EP 0 442 457 B1. El procedimiento descrito en ese lugar se desarrolla, por ejemplo, del siguiente modo:

a. Los tubos de revestimiento interno prefabricados se sierran hasta la longitud deseada y se montan en un mandril de apoyo.

b. Los elementos serrados se fijan después en una máquina que gira los revestimientos internos de forma uniforme. Manualmente se aplica una fibra de vidrio embebida en poliamida sobre el tubo, mientras que el mismo gira a máquina. Entonces, éste gira durante el movimiento de un carro que va de un lado al otro hasta que se hayan estructurado varias capas completamente cubrientes. La masa que contiene fibra de vidrio se endurece sobre el revestimiento interno. El endurecimiento se lleva a cabo a lo largo de varias horas con rotación mediante luz UV o en un horno. En las carcasas de membrana endurecidas se recortan y pulen los extremos.

c. Opcionalmente se reviste en una etapa adicional la masa de poliamida con una masa polimérica que endurece con UV para conseguir una envoltura ópticamente agradable.

Este procedimiento conduce a elementos de carcasa de membrana que presentan a lo largo de toda la longitud de la carcasa de membrana un diámetro prácticamente idéntico y que no muestran formas ovales, sin embargo, mediante este procedimiento se pueden producir carcasas de membrana solamente con un número de piezas comparativamente reducido por día. Ya que el procedimiento presenta varias etapas que tienen que llevarse a cabo con trabajo manual, además es comparativamente caro. Las muchas etapas de trabajo contienen mucho trabajo manual y también requieren mucho tiempo debido a la manipulación compleja de las partes pesadas y voluminosas. Además, las estaciones de trabajo individuales requieren mucho espacio para el transporte y el alojamiento de las piezas.

El procedimiento de acuerdo con el documento DE 3639932 A1 presenta desventajas comparables. En este documento está descrita la producción de un módulo de membrana a partir de un tubo de presión con una cubierta de pared delgada de un plástico reforzado con fibra de vidrio que está provisto en sus extremos de cuerpos de conexión.

Para la producción de este módulo de membrana se conforman previamente partes de inserción anulares para el alojamiento a prueba de escape bajo presión de los cuerpos de conexión. Las partes de inserción se aplican sobre un mandril de arrollamiento y se fijan unas respecto a otras con una separación que se corresponde con la longitud deseada del tubo de presión. A continuación se enrolla una cuerda/banda de fibra de vidrio en forma de espiral y con varios estratos.

Durante la producción de la carcasa de membrana correspondiente tiene que tenerse en cuenta además que el tubo que se encuentra en el interior que se pone en contacto con el agua desalinizada no contenga ninguna sustancia perjudicial para la salud que se pueda eliminar mediante lavado del tubo. Además, toda la carcasa no debe dejar pasar luz ni radiación UV, ya que la misma eventualmente estimularía el desarrollo de algas o bacterias.

Los anteriores procedimientos de producción requieren además que las carcasas de membrana tubulares dependiendo del fin de uso y lugar de uso se fabriquen con distintas longitudes y diámetros. De forma correspondiente tienen que estar disponibles en las existencias del almacén muchos tipos y tamaños distintos de carcasas de membrana y elementos de carcasa de membrana tubulares que estén diseñados para distintos niveles de presión, longitudes y diámetros.

Los tubos de presión sencillos se usan, por ejemplo, para canalizaciones de gas o conducciones de agua y, por tanto, se entierran en el suelo. De forma correspondiente se plantean solamente requisitos pequeños a la naturaleza superficial óptica. A diferencia de esto se plantean altos requisitos a la calidad óptica en carcasas de membrana. La superficie tiene que ser lisa y en la medida de lo posible plana y mostrar un formato ópticamente agradable. Por tanto, en carcasas de membrana, a diferencia de los tubos de presión, se necesita una envoltura ópticamente de alta calidad.

Por el documento EP 0 104 958 A1 se conoce una carcasa resistente a presión para aplicaciones de membrana de un revestimiento y varias capas de material de fibra embebido en resina, en el que se entrecruzan los estratos de fibras. Una disposición de este tipo de las fibras no posibilita ninguna absorción óptima de las fuerzas que se producen durante el esfuerzo de presión.

Es objetivo de la invención proporcionar un elemento de carcasa de membrana que se pueda producir de forma económica y que presente al mismo tiempo una alta precisión y una superficie externa agradable. El elemento de carcasa de membrana además no debe dejar pasar luz ni radiación UV y presentar un revestimiento externo resistente a la luz y la intemperie y en el interior estar compuesto de un material no perjudicial para la salud para el ámbito de los alimentos o del agua potable. La estructura de la carcasa de membrana debe posibilitar realizar con una pequeña cantidad de componentes las más diversas variantes de carcasa de membrana. Los elementos de carcasa de membrana, además, deben poder incorporarse de forma sencilla en una carcasa de membrana con una estanqueidad al mismo tiempo resistente a presión de los extremos de cabezal y absorción de las fuerzas radiales y axiales que se producen durante el esfuerzo de presión.

Además, es objetivo de la invención proporcionar un procedimiento... [Seguir leyendo]

Reivindicaciones:

1. Elemento de carcasa de membrana cilíndrico (2) , que está estructurado a partir de un elemento interno (3) , un arrollamiento de fibras y una envoltura (5) , caracterizado porque

- sobre el elemento interno (3) está aplicado un arrollamiento radial de fibras y

- sobre la capa de fibras (4) está aplicada la envoltura (5) , que contiene al menos dos elementos de tracción

(7) axiales.

2. Elemento de carcasa de membrana (2) de acuerdo con la reivindicación 1, caracterizado porque como fibras para la capa reforzada con fibras se usan fibras minerales, fibras textiles o fibras de plástico, preferentemente fibras de vidrio.

3. Elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el elemento interno (3) es un revestimiento interno o un perfil hueco interno y preferentemente el revestimiento interno está extruido o el perfil hueco interno está producido en el procedimiento de pultrusión.

4. Elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la envoltura (5) contiene perfiles huecos (6) en los que están alojados los elementos de tracción (7) .

5. Elemento de carcasa de membrana (2) de acuerdo con la reivindicación 4, caracterizado porque los perfiles huecos (6) para el alojamiento de los elementos de tracción o los propios elementos de tracción (7) están encerrados entre la capa reforzada con fibras minerales (4) y la envoltura (5) .

6. Elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones precedentes, caracterizado porque los elementos de tracción (7) son barras de tracción, preferentemente de metal, o cables de tracción, preferentemente de fibras de vidrio, kevlar o carbono y/o porque el elemento de carcasa de membrana (2) contiene exactamente cuatro elementos de tracción (7) y/o porque la capa de fibras (4) está estructurada a partir de fibras de vidrio, preferentemente de haces de fibras de vidrio embebidas o no embebidas en termoplástico.

7. Elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el revestimiento interno (3) está compuesto de polietileno (PE) , polipropileno (PP) , poli (cloruro de vinilo) (PVC) , poli (óxido de fenileno) (PPO) , poli (óxidos de fenileno) modificados con poliamida, un poli (óxido de fenileno) modificado con poliestireno, ABS o polímeros de poli (fluoruro de vinilideno) (PVDF) u otros termoplásticos.

8. Procedimiento para la producción de un elemento de carcasa de membrana cilíndrico (2) , que comprende al menos las siguientes etapas:

1. producción continua de un revestimiento interno (3) arrollado radialmente con fibras,

2. aplicación de una envoltura (5) , presentando la envoltura (5) al menos dos elementos de tracción (7) axiales incluidos o un perfil de envoltura en el que se pueden introducir posteriormente elementos de tracción (7) axiales.

9. Procedimiento de acuerdo con la reivindicación 8, caracterizado porque durante la etapa 1 se desarrollan de forma sucesiva los siguientes procedimientos:

a. el revestimiento interno (3) se produce por extrusión mediante un tramo de extrusión,

b. se enfría el revestimiento interno (3) ,

c. la superficie del revestimiento interno (3) se calienta de tal manera que se funde y preferentemente al mismo tiempo el revestimiento interno (3) se arrolla de forma radial con fibras, preferentemente haces de fibra de vidrio o cintas de forma que se cubre la superficie y se une con el material de revestimiento y

d. a continuación se enfría por debajo de la temperatura de reblandecimiento del revestimiento interno (3) .

10. Procedimiento de acuerdo con una de las reivindicaciones 8 o 9, caracterizado porque los revestimientos internos (3) arrollados con fibras se envuelven en el procedimiento continuo

e. con una capa adicional de termoplástico, preferentemente con ABS o PP;

y/o porque se incluyen entre la capa reforzada con fibras (4) y la envoltura (5) perfiles huecos (6) extruidos para el alojamiento de los elementos de tracción (7) .

11. Procedimiento de acuerdo con una de las reivindicaciones 8 a 10, caracterizado porque se produce un elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones 1 a 7.

12. Procedimiento de acuerdo con una de las reivindicaciones 8 a 10, caracterizado porque la envoltura (5) o el perfil de envoltura se extrude asimismo de forma continua.

13. Elemento de carcasa de membrana de puerto lateral que está estructurado a partir de un revestimiento interno (3) , que está arrollado radialmente con fibras y una envoltura de moldeo por inyección (5) , presentando el elemento de puerto lateral (8) aberturas para el alojamiento del puerto lateral (10) , que sirven para la salida o entrada mediante flujo lateral de líquidos y para el montaje de puertos de conexión, caracterizado porque

- el revestimiento interno (3) es un elemento de plástico, que está arrollado radialmente con fibras y

- entre la envoltura de moldeo por inyección (5) y la capa de fibras (4) están incluidos al menos dos perfiles huecos (6) para el alojamiento de elementos de tracción (7) ,

siendo la fibra preferentemente fibra de vidrio y/o estando compuesto el revestimiento interno (3) de PE, PP, PVC, PPO, poli (óxido de fenileno) modificado con poliamida, poli (óxido de fenilo) modificado con poliestireno, ABS, PVDF u otro termoplástico.

14. Procedimiento para la producción de un elemento de carcasa de membrana de puerto lateral de acuerdo con la reivindicación 13, caracterizado porque durante la producción se desarrollan las siguientes etapas:

1. fabricación del revestimiento interno (3) en el procedimiento de moldeo por inyección,

2. arrollamiento radial del revestimiento interno (3) con una fibra,

3. fabricación de una envoltura (5) sobre la capa de fibras (4) en el procedimiento de moldeo por inyección, introduciéndose adicionalmente aberturas en el revestimiento interno (3) y la envoltura (5) , que sirven para la salida y entrada mediante flujo de líquidos y para el montaje de puertos de conexión y entre la envoltura de moldeo por inyección (5) y la capa de fibras (4) están incluidos al menos dos perfiles huecos (6) para el alojamiento de elementos de tracción (7) .

15. Carcasa de membrana modular (1) , que está estructurada a partir de

- al menos un elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones 1 a 7,

- al menos dos cabezales terminales de carcasa de membrana/bridas (12) para la fijación de los elementos de tracción (7) ,

- al menos dos conjuntos de capuchón terminal autoselladores.

- eventualmente uno o varios elementos de puerto lateral y

- eventualmente accesorios de conexión para la afluencia lateral y retirada, elementos de llave esférica o accesorios.

16. Uso de un elemento de carcasa de membrana (2) de acuerdo con una de las reivindicaciones 1 a 7 para la estructuración de una carcasa de membrana (1) o depósito/tanque para la nanofiltración, ultrafiltración, el intercambio iónico o la ósmosis inversa.

Patentes similares o relacionadas:

Pila de membranas y método para elaborar la misma, del 29 de Julio de 2020, de Fujifilm Manufacturing Europe BV: Una disposición de pila de células de membrana, que comprende:

una carcasa que tiene un eje central y una superficie interna (2a),

una pila de células de membrana […]

Pila de membranas y método para elaborar la misma, del 29 de Julio de 2020, de Fujifilm Manufacturing Europe BV: Una disposición de pila de células de membrana, que comprende:

una carcasa que tiene un eje central y una superficie interna (2a),

una pila de células de membrana […]

Recipiente a presión interna para desalinización de agua de mar, del 10 de Junio de 2020, de ARISAWA MFG. CO., LTD: Recipiente a presión para su uso en desalinización de agua de mar o purificación de agua por ósmosis inversa, que comprende un cuerpo de tubería formado mediante bobinado […]

Aparato de filtración, del 3 de Junio de 2020, de Veolia Water Solutions & Technologies Support: Aparato de filtración para tratar un fluido, comprendiendo: un recipiente ; una primera placa de separación que define un orificio pasante ; […]

Dispositivo de separación de membrana, del 15 de Abril de 2020, de KUBOTA CORPORATION: Un dispositivo de separación de membrana , que comprende: un módulo de membrana , que tiene una pluralidad de elementos de membrana , […]

Apilamientos de membranas, del 8 de Abril de 2020, de Fujifilm Manufacturing Europe BV: Un procedimiento para preparar un apilamiento de membranas que comprende las etapas de: (i) interponer un adhesivo curable entre membranas de intercambio […]

Elemento filtrante con capacidad de verificación mejorada después de la vaporización en seco, del 13 de Noviembre de 2019, de Sartorius Stedim Biotech GmbH: Elemento filtrante fusionado con capacidad de verificación mejorada después de la vaporización en seco o alternativamente después de la esterilización por irradiación, […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]

Cabezal de distribución modular para cuerpo de carcasa de membrana, del 19 de Julio de 2019, de KNAPPE, HOLGER: Cabezal de distribución modular para la desalinización de agua de mar o agua salobre por medio de ósmosis inversa que puede conectarse a un cuerpo de carcasa […]