ELEMENTO PARA LA FORMACIÓN DE BARRAS Y PROCEDIMIENTO PARA EL ARRANQUE DEL MISMO.

Elemento para la formación de barras para la conexión de una extrusora (1) a una granuladora,

preferentemente para material plástico termoplástico, con por lo menos un canal de alimentación (8) que puede conectarse en sentido de flujo con la extrusora(1) para la masa fundida, que lleva a una bomba de engranajes (21), con la que al arrancar la extrusora (1) puede bloquearse el flujo de masa fundida hacia un canal (11), que conduce a una boquilla de extrusión (9), caracterizado por el hecho de la existencia de varias bombas de engranajes (21) con idéntico comportamiento de transporte, cuyas ruedas dentadas motrices (22) van montadas con acoplamiento giratorio sobre un eje motriz común (24) y son accionadas por dicho eje motriz común (24), conduciendo un único canal (11) desde cada una de las bombas de engranajes (21) hasta una boquilla de extrusión (9)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2006/000013.

Solicitante: EREMA ENGINEERING RECYCLING MASCHINEN UND ANLAGEN GESELLSCHAFT M.B.H..

Nacionalidad solicitante: Austria.

Dirección: FREINDORF UNTERFELDSTRASSE 3 4052 ANSFELDEN AUSTRIA.

Inventor/es: BACHER, HELMUT, SCHULZ, HELMUTH, WENDELIN, GEORG.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Enero de 2006.

Fecha Concesión Europea: 6 de Octubre de 2010.

Clasificación Internacional de Patentes:

- B29C47/50B

Clasificación PCT:

- B29B9/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › en forma de filamentos, p. ej. combinados con la extrusión.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La presente invención se refiere a un elemento para la formación de barras para la conexión de una extrusora a una granuladora, preferentemente para material plástico termoplástico, con por lo menos un canal de alimentación, que puede conectarse en sentido de flujo con la extrusora para la masa fundida, que lleva a una bomba de engranajes, que al arrancar la extrusora permite bloquear el flujo de masa fundida hacia un canal que lleva a una boquilla de extrusión.

Asimismo, la invención se basa en un procedimiento para el arranque de una granuladora equipada con un elemento para la formación de barras de estas características.

Las granuladoras presentan la ventaja de poder granular materiales de muy baja viscosidad, en particular plásticos termoplásticos, preferentemente para finalidades de reciclaje. En una granuladora subacuática la masa fundida suministrada por la extrusora va a parar directamente a la carcasa de la granuladora, por donde circula agua. También operan bajo el agua las herramientas de corte, que rozan la placa perforada distribuyendo las barras salientes de las boquillas, que forman los orificios de la placa perforada en las partículas de granulado. Por el contrario, con una granuladora común para extrusión las barras salientes de las boquillas de extrusión son dejadas en un baño de agua, en donde la masa fundida se compacta, volviendo a sacarse posteriormente las barras del baño de agua y dirigiéndolas a las cuchillas del granulado.

Para poder arrancar este tipo de instalaciones, la masa fundida debe ser dirigida de forma súbita a las boquillas, a fin de evitar que algunas boquillas se enfríen, ya que particularmente en el caso de las granuladoras subacuáticas, en donde la placa perforada está en contacto con el agua, la masa fundida se enfría rápidamente. Para garantizar la mencionada alimentación súbita en un elemento para la formación de barras del diseño descrito al principio, el componente que realiza el bloqueo está formado por una válvula, que se abre en cuanto la extrusora llegue a máximo rendimiento. Hasta dicho momento el material fundido que viene de la extrusora, es evacuado a través de una salida lateral, la mayoría de las veces sobre el suelo. En este caso la desventaja consiste, aparte de la pérdida de material ya mencionada, en la formación de extracciones irregulares en las boquillas y/o en los orificios de la placa perforada, lo que conlleva unas propiedades irregulares del granulado producido.

De US 5,723.082 se conoce una granuladora, en donde para bloquear el flujo de masa fundida a las boquillas se utiliza una corredera. Dicha corredera también puede obviarse, en cuyo caso la bomba de engranajes debe asumir la función de la corredera. También en un diseño según EP 0 894 594 A2 es posible bloquear el flujo de masa fundida hacia las boquillas parando la bomba de engranajes, al igual que en un diseño según DE 101 17 913 Al. No obstante, en todos estos diseños ya conocidos no se ha solucionado de manera satisfactoria la desventaja de los extracciones irregulares en las boquillas y/o en los orificios de la placa perforada.

La invención tiene por objeto evitar dichas desventajas y mejorar un diseño del tipo descrito al inicio, de manera que se garantice en todas las boquillas unas extracciones casi plenamente homogéneas. La invención resuelve dicha tarea con el accionamiento de varias bombas de engranajes con idéntico comportamiento de transporte por un eje conjunto, saliendo de cada una de las bombas de engranajes un canal hacia una boquilla de extrusión. Por consiguiente, cada una de las bombas de engranajes está unida por un único canal con la boquilla de extrusión que tiene asignada. De este modo se garantiza que cada una de las bombas de engranajes dosifica en función del volumen la corriente de masa fundida que envía a la boquilla que tiene asignada. Dado que las bombas de engranajes presentan un idéntico comportamiento de transporte y que son accionadas por el eje conjunto, el resultado es que cada una de las boquillas de extrusión, alimentada por la respectiva bomba de engranajes, recibe de manera homogénea un volumen de masa fundida por unidad de tiempo. De este modo se establecen unas condiciones homogéneas para todos los orificios y/o boquillas de extrusión, de manera que se garantiza una calidad homogénea del granulado producido. Las dimensiones del granulado se sitúan en un margen de tolerancia muy estrecho.

Asimismo se garantiza la ventaja que cada una de las bombas de engranajes mezcle adicionalmente la masa fundida recibida de la extrusora, lográndose de este modo una equiparación adicional de la calidad de la masa fundida.

Finalmente se garantiza la ventaja de que con la bomba de engranajes parada es posible generar con ayuda de la extrusora una presión inicial en la entrada de la bomba de engranajes. Si la bomba de engranajes sólo es accionada en circulación una vez alcanzada dicha presión inicial, se logra inmediatamente en el respectivo canal hacia la boquilla el caudal másico íntegro, impidiéndose de este modo que dichos canales se enfríen.

Para asegurar la ventaja que supone que en las salidas de las boquillas no se den situaciones diferentes, es ventajoso que en el marco de una evolución de la invención, a cada una de las bombas de engranajes se le asigne la boquilla de extrusión limítrofe, de manera que la longitud de los canales que van desde las salidas de las bombas de engranajes hasta las boquillas sea lo más corta posible. Por el contrario, en los diseños conocidos encontramos grandes longitudes de canal entre la válvula de bloqueo y/o la bomba de engranajes y las boquillas de extrusión y/o los orificios de la placa perforada, lo que conlleva las dificultades mencionadas. Dicha longitud reducida acorde a la invención puede realizarse fácilmente mediante la instalación de las boquillas de extrusión en un dispositivo portaboquillas que forme una carcasa para la bomba de engranajes. Para ello no es necesario formar las boquillas de extrusión a partir de elementos especiales, lógicamente el dispositivo portaboquillas también puede ser un cabezal de la placa perforada, en donde las boquillas de extrusión estén formadas por los orificios de una placa perforada que lleve fijada.

Además, el uso de bombas de engranajes conlleva la ventaja adicional de poder regular el caudal volumétrico mediante la variación del accionamiento de las bombas de engranajes, en caso necesario de forma diferente para algunas de las bombas de engranajes, de manera que en todas partes se logre una salida homogénea de la masa fundida a través de los orificios.

El procedimiento acorde a la invención para el arranque de una granuladora equipada con un elemento para la formación de barras acorde a la invención, alimentada con masa fundida por una extrusora, se caracteriza por el hecho de que en primer lugar la extrusora es accionada hasta que en la entrada de cada una de las bombas de engranajes se haya generado la presión suficiente, y que sólo una vez se haya logrado dicha presión cada una de las bombas de engranajes será accionada desde su estado de reposo, teniéndose en cuenta que en el caso de una granuladora subacuática se procederá como muy tarde en dicho momento al accionamiento en movimiento rotatorio de las cuchillas granuladoras. Dicho procedimiento garantiza la prevención anteriormente mencionada de un enfriamiento de la masa fundida en los canales que desembocan en las boquillas de extrusión y/o en los orificios de la placa perforada, garantizando una calidad homogénea del granulado cortado a partir de las diferentes barras.

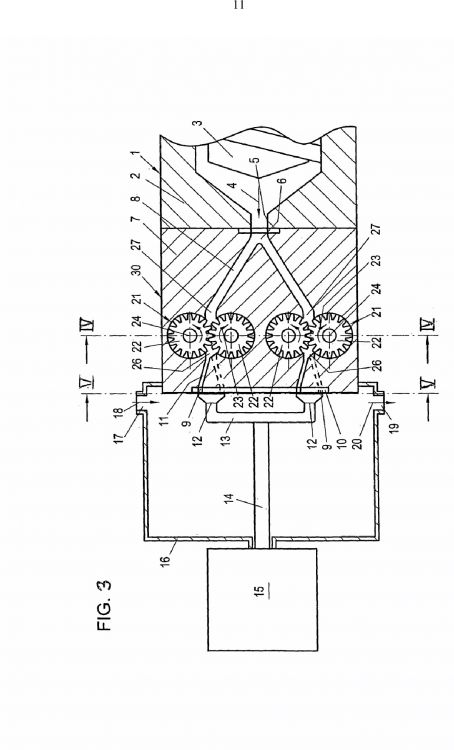

En el dibujo aparecen representados de forma esquemática ejemplos de realización de un elemento para la formación de barras acorde a la invención. Las figuras 1 y 2 muestran la aplicación de la invención en una granuladora para extrusión, siendo la figura 1 una sección según la línea I - I de la figura 2 y siendo la figura 2 una sección según la línea II - II de la figura 1. Las figuras 3 a 5 muestran la aplicación de la invención en una granuladora subacuática, mostrando la figura 3 un corte longitudinal a través de la instalación, mientras que la figura 4 es una sección según la línea IV - IV de la figura 3 y la figura 5 una sección según la línea V - V de la figura 3.

La granuladora para extrusión representada según las figuras 1 y 2 es alimentada por una extrusora con masa a granular, en particular dicha masa está formada por material plástico termoplástico, que debe granularse para finalidades de reciclaje. La extrusora cuenta con una carcasa del husillo en donde está alojado un...

Reivindicaciones:

1. Elemento para la formación de barras para la conexión de una extrusora (1) a una granuladora, preferentemente para material plástico termoplástico, con por lo menos un canal de alimentación (8) que puede conectarse en sentido de flujo con la extrusora(1) para la masa fundida, que lleva a una bomba de engranajes (21), con la que al arrancar la extrusora (1) puede bloquearse el flujo de masa fundida hacia un canal (11), que conduce a una boquilla de extrusión (9), caracterizado por el hecho de la existencia de varias bombas de engranajes (21) con idéntico comportamiento de transporte, cuyas ruedas dentadas motrices (22) van montadas con acoplamiento giratorio sobre un eje motriz común (24) y son accionadas por dicho eje motriz común (24), conduciendo un único canal (11) desde cada una de las bombas de engranajes (21) hasta una boquilla de extrusión (9).

2. Elemento para la formación de barras según la reivindicación 1, caracterizado por el hecho de que cada una de las bombas de engranajes (21) está instalada en las proximidades de la respectiva boquilla de extrusión (9), de manera que la longitud de los canales (11) sea lo más corta posible.

3. Elemento para la formación de barras según la reivindicación 1 o 2, caracterizado por el hecho de que las boquillas de extrusión (9) van instaladas en un dispositivo portaboquillas (30), que forma una carcasa para las bombas de engranajes (21).

4. Elemento para la formación de barras según la reivindicación 3, caracterizado por el hecho de que el dispositivo portaboquillas (30) es un cabezal de la placa perforada y que las boquillas de extrusión (9) están formadas por orificios en una placa perforada sujeta a éste.

5. Elemento para la formación de barras según la reivindicación 3 o 4, caracterizado por el hecho de que las ruedas dentadas (22) de cada una de las bombas de engranajes

(21) van instaladas en taladros (28) del dispositivo portaboquillas (30), manteniéndose con ayuda de por lo menos un casquillo (29) en su posición axial dentro del respectivo taladro (28), estando atravesado por lo menos un casquillo (29) por un eje motriz (24) para las ruedas dentadas (22).

6. Elemento para la formación de barras según una de las reivindicaciones 1 a 5, caracterizado por el hecho de que varios canales de alimentación (8) conducen la masa fundida desde una abertura de entrada (6) hasta las bombas de engranajes (21).

7. Procedimiento para el arranque de una granuladora alimentada con masa fundida por una extrusora (1) mediante por lo menos un canal de alimentación (8), conduciendo dicho canal de alimentación (8) a una bomba de engranajes (21), mediante la cual es posible bloquear el flujo de masa fundida enviado a un canal (11), que conduce a una boquilla de extrusión (9), al arrancar la extrusora (1), caracterizado por el hecho de que primero es accionada la extrusora (1), hasta que en la entrada (27) de cada una de las bombas de engranajes (21), de igual comportamiento de transporte, se haya generado la presión suficiente y que sólo una vez se haya logrado dicha presión se procederá al accionamiento desde su estado de reposo, mediante un eje motriz común (24), de las ruedas dentadas motrices (22) de las bombas de engranajes (21).

8. Procedimiento según la reivindicación 7, caracterizado por el hecho de que en el caso de una granuladora subacuática a las cuchillas para granular (12) serán puestas como muy tarde en movimiento rotatorio, en el momento en que las ruedas dentadas motrices (22) de las bombas de engranajes (21) sean accionadas desde su estado de reposo.

Patentes similares o relacionadas:

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Método para fabricar granulados de resina termoplástica reforzada con fibra continuo, del 6 de Mayo de 2020, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para fabricar un granulado de resina termoplástica reforzada con fibra continuo, que comprende las etapas de: estirar un haz de fibras de refuerzo […]

Procedimiento para producir gránulos de copolímeros de propileno, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para extruir y granular un copolímero de propileno (A) que tiene un contenido de comonómero del 5 al 40 % molar, un índice de fluidez MFR2, […]

Aparato para el reciclaje de artículos grandes con materiales estabilizantes termoplásticos, del 26 de Febrero de 2020, de THE BOEING COMPANY: Sistema que comprende: un acumulador configurado para recoger material de artículos grandes que incluye fibras de refuerzo […]

Método para la fabricación de una composición de polímero, del 20 de Noviembre de 2019, de INTERNATIONAL PAPER COMPANY: Un método para la fabricación de una composición, que comprende proporcionar materiales que comprenden fibras de pulpa química de madera en forma […]

Dispositivo de peletización con rodillos complementarios, del 11 de Noviembre de 2019, de CPM Europe B.V: Dispositivo de peletización que comprende: - una matriz con una primera superficie, denominada superficie operativa, y […]

Procedimiento para la trituración de un elastómero, así como una trituradora, del 25 de Septiembre de 2019, de ARLANXEO Deutschland GmbH: Procedimiento para la trituración de un elastómero , en particular al menos de un cordón de elastómero, en el que el elastómero es desplazado sobre una […]

Procedimiento para la trituración de un elastómero, así como una trituradora, del 25 de Septiembre de 2019, de ARLANXEO Deutschland GmbH: Procedimiento para la trituración de un elastómero , en particular al menos de un cordón de elastómero, en el que el elastómero es desplazado sobre una […]

Sistema y método de granulación de polímeros tanto de alta como de baja viscosidad, del 11 de Septiembre de 2019, de Dow Global Technologies LLC: Un sistema que comprenda: una primera bomba ; un sistema de peletización que comprende un peletizador sumergido ; donde el […]