Elemento de estructura extruido monolítico y bifuncional.

Elemento de estructura extruido (F), en particular un refuerzo para la construcción aeronáutica,

que comprendeuna pata (13) apta para fijarse en una superficie y un cuerpo (14), caracterizado por lo que la correspondientepata (13) es de una primera aleación a base de aluminio soldable por fusión (B) y por lo que el correspondientecuerpo (14) es de una segunda aleación a base de aluminio (A) con tratamiento térmico, estando claro que laprimera y segunda aleación (A) y (B) son distintas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/002669.

Solicitante: Constellium France.

Nacionalidad solicitante: Francia.

Dirección: 40-44, rue Washington 75008 Paris FRANCIA.

Inventor/es: EBERL,FRANK, MAUSSION,JOËL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C23/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 23/00 Extrusión de metales; Extrusión por percusión. › a partir de un material de forma particular, p. ej. que haya sufrido un pretratamiento mecánico (B21C 23/22 tiene prioridad).

- B21C23/10 B21C 23/00 […] › Fabricación de tubos con aletas.

- B21C23/22 B21C 23/00 […] › Fabricación de productos revestidos de metal; Fabricación de productos a partir de varios metales.

- B23K20/00 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado.

- B64C1/00 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

PDF original: ES-2400573_T3.pdf

Fragmento de la descripción:

Elemento de estructura extruido monolítico y bifuncional

Ámbito de la invención

La invención se refiere a un nuevo procedimiento de fabricación para elementos de estructura extruidos, de aleación de aluminio, bifuncionales (véase por ejemplo EP-A-0 508 434, en la que se basa el preámbulo de las reivindicaciones independientes) , así como a elementos de estructura elaborados por este procedimiento. La invención es particularmente conveniente en la fabricación de refuerzos soldables para la construcción aeronáutica.

Estado de la técnica Actualmente, los elementos de estructura metálicos de aeronave se ensamblan esencialmente por remache. No se utiliza la soldadura porque las aleaciones de aluminio que tienen altas características mecánicas, tales como las aleaciones de tipo Al-Cu-Mg de la serie 2xxx y las aleaciones de tipo Al-Zn-Cu-Mg de la serie 7xxx, no se pueden soldar por fusión de una manera satisfactoria. En cambio, la mayoría de las aleaciones de las series 5xxx y 6xxx se puede soldar por fusión. Entre dichas aleaciones, las aleaciones 6056 y 6156 se utilizan para elementos de estructura de aeronaves, pero suelen ensamblarse, incluso entre sí, por remache. Para el ensamblaje del fuselaje de los aviones Airbus A318 y A380, sólo recientemente se ha usado la soldadura para la piel de fuselaje de aleación 6056 en refuerzos extruidos de aleación 6056. Lo que hoy no es posible es soldar una aleación soldable por fusión (como la 6056) con otra aleación dada por no ser soldable por fusión (como la 7349) ; en la práctica industrial, semejante ensamblaje sólo se puede hacer por remache. Según el estado de la técnica, el ensamblaje por soldadura de dos piezas de aleaciones distintas impone limitaciones a la elección de ambas aleaciones. En el ejemplo de la fijación de una piel de fuselaje en un refuerzo, esta limitación se refiere tanto a la aleación elegida para los refuerzos como a la aleación elegida para la piel del fuselaje. La toma en cuenta de dichas limitaciones precisa la optimización de un compromiso de propiedades, porque ambas aleaciones tienen que poder ensamblarse por soldadura y preferentemente por soldadura por fusión (tal como: soldadura MIG, TIG, por láser) , lo que no es posible con todas las aleaciones, y especialmente con todas las aleaciones con tratamiento térmico. En el caso de la soldadura por fricción-mezcla (en inglés Friction Stir Welding) , la mayoría de las aleaciones de aluminio se puede soldar pero existen limitaciones a la configuración geométrica que hacen que no se pueda emplear siempre esta técnica. Cuando se habla de “compromiso de propiedades”, se hace referencia, por ejemplo, a un compromiso entre propiedades reunidas bajo el término “resistencia mecánica estática” (especialmente resistencia a la rotura Rm y

límite elástico Rp0, 2) por una parte, y propiedades reunidas bajo el término “tolerancia a los daños” (especialmente tenacidad y resistencia a la propagación de grietas) por otra parte. Sin embargo, incluso un compromiso optimizado de propiedades lleva muchas veces a elementos de estructura que presentan resultados globales menos buenos. Para reducir el coste y peso de los elementos de estructura, sería ventajoso poder elegir, para el refuerzo, una aleación que tenga una alta resistencia mecánica estática y, para la piel de fuselaje, una aleación que tenga una alta tolerancia a los daños, y ensamblarlos por soldadura. El hecho de disponer de una solución para ensamblar semejantes elementos estructurales por soldadura conduce a una simplificación significativa del ensamblaje de un avión.

Así pues, el problema que la presente invención pretende resolver es el de permitir la fabricación de elementos de estructura monolíticos y bifuncionales que hagan intervenir dos aleaciones de aluminio distintas, y más especialmente el de posibilitar el ensamblaje por soldadura entre un elemento de estructura de aleación de aluminio con tratamiento térmico y soldable por fusión (como una piel de fuselaje de chapa de aleación AA6056) y un elemento de estructura de aleación de aluminio con tratamiento térmico y dada por no ser soldable por fusión (como un refuerzo extruido de aleación AA7349) .

Objeto de la invención La invención tiene por objeto un elemento de estructura extruido (F) , en particular un refuerzo para la construcción aeronáutica, que comprende una pata apta para fijarse en una superficie, por ejemplo por soldadura o cualquier otro método, y un cuerpo, caracterizado por lo que la correspondiente pata es de una primera aleación a base de aluminio soldable por fusión (B) y por lo que el correspondiente cuerpo es de una segunda aleación a base de aluminio (A) con tratamiento térmico, estando claro que la aleación (A) es distinta de la aleación (B) .

La invención también tiene por objeto un procedimiento de fabricación de un elemento de estructura extruido, que comprende las siguientes etapas:

(a) se prepara un lingote de extrusión cilíndrico hueco integrado por un tubo externo de una segunda aleación a base de aluminio (A) con tratamiento térmico, y por un tubo interno de una primera aleación a base de aluminio soldable por fusión (B) ,

(b) se extruye por extrusión hueca un tubo hueco que comprende una pluralidad de aletas, de modo que la mayor parte de las correspondientes aletas, de forma recta o compleja, sea de una segunda aleación (A) , mientras que el tubo hueco es de una primera aleación (B) ,

(c) se corta el producto procedente de la etapa (b) , para obtener un elemento de estructura extruido (F) que comprende una pata de una primera aleación (B) y un cuerpo de una segunda aleación (A) ; a este corte le puede seguir un mecanizado.

Un tercer objeto de la presente invención se refiere al uso de semejante elemento de estructura soldado, en un procedimiento de fabricación de un elemento de estructura, en particular para la construcción aeronáutica, en el que

(a) se suelda por fusión un elemento de estructura extruido (F) según la invención en un elemento de estructura (E) de aleación de aluminio con tratamiento térmico,

(b) de forma opcional, se efectúa un tratamiento térmico en el correspondiente elemento de estructura soldado (G) .

Descripción de las figuras

La figura 1 muestra la sección de un lingote compuesto hueco con simetría axial, usado para extrudir un tubo hueco. Comprende una aleación (A) y una aleación (B) .

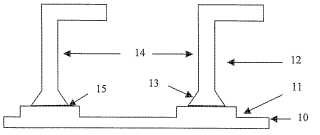

La figura 2 muestra la sección de un tubo extruido hueco usado para obtener, por corte longitudinal (indicado por las flechas) , el elemento de estructura extruido (F) según la invención.

La figura 3 muestra, esquemáticamente, un lingote de extrusión compuesto que permite realizar el elemento de estructura extruido (F) según la invención, pero que no corresponde a un modo de ejecución preferente. Comprende una aleación (A) y una aleación (B) .

La figura 4 muestra el ancho de la zona de difusión entre las aleaciones (A) y (B) para dos pares de aleaciones, AA7349 / AA5086 (referencia P5) y AA7349 / AA6056 (referencia P6) , y tres elementos químicos seguidos: magnesio, cobre y zinc. El ancho de la zona de difusión D en el producto extruido se define como el ancho entre los puntos para los que se observa un cambio de composición de 0, 1 % en peso de la composición nominal del elemento en el producto analizado.

La figura 5 muestra, en un ejemplo, el ancho D de la zona de difusión.

La figura 6 define la altura h (véase doble-flecha) de penetración de la aleación (B) de la pata en el cuerpo de aleación (A) del elemento de estructura extruido (F) .

La figura 7 muestra, de manera esquemática, el dispositivo usado para medir la fuerza de arranque del cuerpo del perfil.

Las figuras 8, 9 y 10 muestran distintos modos de uso del perfil según la invención.

Descripción de la invención

a) Definiciones

Salvo indicación contraria, todas las indicaciones relativas a la composición química de las aleaciones se expresan en porcentaje másico. Por lo tanto, en una expresión matemática, “0, 4 Zn” significa: 0, 4 veces la cantidad de zinc, expresada en porcentaje másico; esto se aplica mutatis mutandis a los demás elementos químicos. La denominación de las aleaciones cumple con los requisitos de las reglas de The Aluminum Association conocidas por el especialista. Los estados metalúrgicos se definen en la norma europea EN 515. La composición química de aleaciones de aluminio normalizadas se define en la norma EN 573-3, por ejemplo. Salvo indicación contraria, las características mecánicas estáticas, es decir resistencia a la rotura Rm, límite elástico Rp0, 2 y alargamiento... [Seguir leyendo]

Reivindicaciones:

1. Elemento de estructura extruido (F) , en particular un refuerzo para la construcción aeronáutica, que comprende una pata (13) apta para fijarse en una superficie y un cuerpo (14) , caracterizado por lo que la correspondiente pata (13) es de una primera aleación a base de aluminio soldable por fusión (B) y por lo que el correspondiente cuerpo (14) es de una segunda aleación a base de aluminio (A) con tratamiento térmico, estando claro que la primera y segunda aleación (A) y (B) son distintas.

2. Elemento de estructura según la reivindicación 1 en el que la segunda aleación (A) es una aleación del grupo 7xxx.

3. Elemento de estructura según la reivindicación 2, en el que la segunda aleación (A) se elige dentro del grupo constituido por las aleaciones 7049, 7149, 7249, 7349, 7449, 7050, 7055, 7075, 7068, 7036, 7136.

4. Elemento de estructura según una cualquiera de las reivindicaciones 1 a 3, en el que la primera aleación (B) es una aleación del grupo 6xxx, del grupo 4xxx o del grupo 5xxx.

5. Elemento de estructura según una cualquiera de las reivindicaciones 1 a 4, en el que la primera aleación (B) se elige dentro del grupo constituido por las aleaciones 6056, 6056A, 6156, 6060, 6013, 6110, 5005, 5083, 5086.

6. Procedimiento de fabricación de un elemento de estructura extruido (F) según una cualquiera de las reivindicaciones 1 a 5, en particular para la construcción aeronáutica, que comprende las siguientes etapas:

(a) se prepara un lingote de extrusión cilíndrico hueco con simetría axial, integrado por un tubo externo de una segunda aleación a base de aluminio (A) sometida a un tratamiento térmico y por un tubo interno de una primera aleación a base de aluminio soldable por fusión (B) ,

(b) se extruye por extrusión hueca un tubo hueco que comprende una pluralidad de aletas, de modo que la mayor parte de las correspondientes aletas sea de una segunda aleación (A) , mientras que la pared del tubo hueco es de primera aleación (B) ,

(c) se corta, y eventualmente se mecaniza, el producto procedente de la etapa (b) , para obtener un elemento de estructura (F) que comprende una pata (13) de una primera aleación (B) y un cuerpo (14) de una segunda aleación (A) .

7. Procedimiento según la reivindicación 6, en el que la inserción del correspondiente tubo interno de primera aleación a base de aluminio (B) en el correspondiente tubo externo de segunda aleación a base de aluminio (A) sometida a un tratamiento térmico, se hace por contracción en frío del correspondiente tubo interno.

8. Procedimiento según la reivindicación 6 o 7, en el que la extrusión es una extrusión inversa.

9. Procedimiento según una cualquiera de las reivindicaciones 6 a 8, en el que la segunda aleación (A) se elige dentro del grupo constituido por las aleaciones 7049, 7149, 7249, 7349, 7449, 7050, 7055, 7075, 7068, 7036, 7136.

10. Procedimiento según una cualquiera de las reivindicaciones 6 a 9, en el que la primera aleación (B) se elige dentro del grupo constituido por las aleaciones 6056, 6056A, 6156, 6060, 6013, 6110, 5005, 5083, 5086.

11. Empleo de un elemento de estructura extruido (F) según una cualquiera de las reivindicaciones 1 a 5 en un procedimiento de fabricación de un elemento de estructura (G) , en particular para la construcción aeronáutica, en el que

(a) se suelda por fusión un elemento de estructura extruido (F) según una cualquiera de las reivindicaciones 1 a 5 en un producto o elemento de estructura (E) de aleación de aluminio sometida a un tratamiento térmico, para obtener un elemento de estructura soldado (G) ,

(b) de forma opcional, se efectúa un tratamiento térmico en el correspondiente elemento de estructura soldado (G) .

Patentes similares o relacionadas:

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Método para fabricar estructuras huecas de refuerzo que se cortan entre sí, del 15 de Abril de 2020, de Leonardo S.p.A: Método para fabricar paneles o aeroestructuras (P) asociados con una pluralidad de estructuras huecas de refuerzo en el que al menos dos de dichas estructuras […]

Disposición estructural de caja para una aeronave y procedimiento de fabricación de la misma, del 25 de Marzo de 2020, de AIRBUS OPERATIONS, S.L: Disposición estructural de caja para una aeronave que comprende: - una primera y una segunda capas de composite , - al menos una […]

Utillaje para pintar elementos de fijación, del 21 de Enero de 2020, de AIRBUS OPERATIONS, S.L: 1. Utillaje para pintar elementos de fijación (A), caracterizado porque comprende: - al menos un depósito abierto por un primer extremo (1') cuyas dimensiones […]

Aeronaves con una superficie de fuselaje variable para la optimización de la capa límite, del 30 de Octubre de 2019, de AIRBUS OPERATIONS, S.L: Aeronave que comprende un sistema de propulsión formado por motores (13a, 13b) dispuestos en una ubicación en la aeronave para, en uso, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]