Electrodo de grafito.

Electrodo de carbono, caracterizado por que el electrodo está constituido por al menos 2 zonas diferentes dediferente conductividad térmica específica,

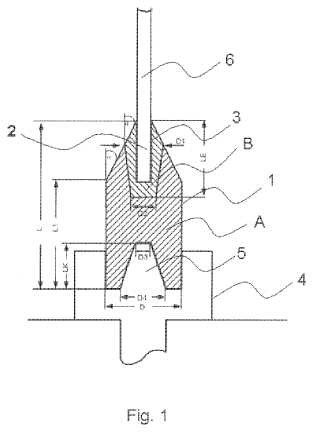

en el que una zona exterior (A) forma la base del electrodo y lleva una omás zonas interiores, en el que la zona interior (B) sobresale por arriba desde la zona (A), presenta la conductividadtérmica específica mínima y posee un dispositivo para la recepción de una barra de filamentos.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11156780.

Solicitante: WACKER CHEMIE AG.

Nacionalidad solicitante: Alemania.

Dirección: HANNS-SEIDEL-PLATZ 4 81737 MÜNCHEN ALEMANIA.

Inventor/es: KRAUS, HEINZ, SOFIN,DR. MIKHAIL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B33/035 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 33/00 Silicio; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; persilicatos C01B 15/14; carburos C01B 32/956). › por descomposición o reducción de compuestos de silicio gaseosos o vaporizados en presencia de filamentos calientes de silicio, de carbono o de un metal refractario, p. ej. tántalo o tungsteno, o en presencia de varillas de silicio calientes sobre las cuales el silicio formado se deposita con obtención de una varilla de silicio, p. ej. proceso Siemens.

- H01M4/96 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 4/00 Electrodos. › Electrodos a base de carbono.

PDF original: ES-2408685_T3.pdf

Fragmento de la descripción:

Electrodo de grafito La invención se refiere a un electrodo de carbono con una derivación de calor mejorada entre el electrodo y la pieza de trabajo.

En la industria se emplean electrodos de grafito en muchas aplicaciones diferentes. Ejemplos de ellas son la obtención de aluminio y la obtención de acero, la electrolisis de coladas salinas, la descomposición electrolítica de compuestos químicos, las reacciones de separación química, las soldaduras con arco voltaico, los aparatos de medición y muchos más.

Una aplicación importante representa en este caso la separación de polisilicio de acuerdo con el Proceso Siemens, en el que se separa silicio elemental de alta pureza a partir de la fase de gas en la superficie de barras de silicio. En este caso, en un reactor de separación, en la superficie de una barra delgada de silicio calentada de 900 a 1200ºC, a partir de una mezcla de hidrógeno y silanos de halógeno o de un compuesto de silicio que contiene hidrógeno, se separa silicio elemental a partir de la fase de gas.

Las barras de silicio son retenidas en este caso en el reactor por electrodos especiales que, en general, están constituidos de electrografito de alta pureza. Dos barras delgadas respectivas con diferente polaridad de la tensión en los soportes de fijación de los electrodos están conectadas en el otro extremo de la barra delgada con un puente para formar un circuito cerrado de corriente. A través de los electrodos y sus soportes de fijación de los electrodos se alimenta energía eléctrica para el calentamiento de las barras delgadas. En este caso, el diámetro de las barras delgadas crece. Al mismo tiempo crece el electrodo, comenzando en su punta, en el interior de la pata de las barras de silicio. Después de alcanzar un diámetro teórico deseado de las barras de silicio se termina el proceso de separación, se refrigeran las barras de silicio incandescentes y se desmontan.

Aquí adquiere una importancia especial el material y la forma de los electrodos. Por una parte, éstos sirven para el soporte de fijación de las barras delgadas, para la transmisión del flujo de corriente a la barra de silicio, pero también para la transmisión de calor y también como soporte seguro de la barra en crecimiento en el reactor. Puesto que la tendencia va hacia barras cada vez más largas y más pesadas y las parejas de barras, que pueden tener entre tanto más de cien kilos de peso, solamente están amarradas sobre los electrodos en el reactor, es muy importante precisamente la selección de la forma y de la naturaleza del material.

También de acuerdo con la utilización posterior de las barras de silicio generadas de esta manera se plantean requerimientos muy diferentes a las barras de silicio y al proceso de separación y, por lo tanto, a los electrodos. Si se utiliza, por ejemplo, el silicio policristalino posteriormente en fragmentos de silicio para aplicaciones solares y para la electrónica, las barras de silicio no pueden desplomarse durante o después del proceso de separación en el reactor de separación. Las barras de silicio policristalino largas y gruesas elevan la rentabilidad del proceso de separación, pero también el riesgo del desplome en el reactor.

Los electrodos de acuerdo con el estado de la técnica están constituidos en la parte inferior por un cuerpo de base cilíndrico y en la parte superior por una punta cónica. En la punta cónica está practicada una cavidad para la recepción y contacto de la barra delgada. El extremo inferior del electrodo e coloca en este caso en un soporte metálico de fijación del electrodo, a través del cual se alimenta la corriente. Tales electrodos se conocen, en general y se utilizan, por ejemplo, en el documento US-5.284.640 para la separación de silicio.

Como material se emplea principalmente grafito para los electrodos, puesto que el grafito se puede fabricar en pureza muy alta y es químicamente inerte en condiciones de separación. Además, el grafito tiene una resistencia eléctrica específica muy reducida.

El documento US-6.639.192 describe un electrodo de grafito con forma convencional. Está constituido por un cuerpo de base cilíndrico con punta de forma cónica. La punta contiene un taladro para la recepción y contacto de la barra delgada. El electrodo está fabricado de una pieza y, por lo tanto, de un material (aquí electrografito) con propiedades homogéneas del material. Tiene especialmente una conductividad térmica específica muy alta. En esta forma de realización es un inconveniente una cuota de fallos alta antes y durante la separación hasta la consecución del diámetro final.

El documento DE-2328303 describe un electrodo cilíndrico sin punta. La barra de soporte se extiende en este caso en un taladro sobre superficie plana. Esta forma de los electrodos tiene incluso con diámetro fino de la barra, en virtud de la forma totalmente cilíndrica, una derivación de calor muy alta. Para que las barras no se desplomen en el caso de diámetro fino durante el proceso de separación, el electrodo debe tener una derivación de calor reducida, es decir, debe ser de diámetro pequeño y el material del electrodo debe tener una conductividad térmica específica muy reducida. Las barras gruesas, como son habituales actualmente, no se pueden separar con esta forma del electrodo, puesto que en virtud del diámetro reducido del electrodo y de la conductividad térmica específica baja del material del electrodo, no se puede disipar la energía alta necesaria para diámetros gruesos de las barras a partir de las

patas de las barras.

Se conocen electrodos de grafito de varias capas de otros sectores. Pero la disposición de diferentes capas está orientada allí a la optimización de reacciones químicas. Se conoce a partir del documento US-3.676.324, por ejemplo, un electrodo de grafito cilíndrico, que está constituido por una pieza cilíndrica interior y exterior, poseyendo la pieza interior una conductividad eléctrica muy alta y siendo la parte exterior un grafito poroso. El objetivo de esta pluralidad de capas es evitar pérdidas de tensión altas y obtener una reacción química alta en la superficie porosa. Un electrodo similar con dos capas diferentes se conoce a partir del documento GB-2135334, en el que aquí la capa porosa exterior sirve para la obtención electrolítica de flúor.

En todos los electrodos conocidos a partir del estado de la técnica es un inconveniente que éstos tienden, en la transición entre el electrodo hacia la barra de silicio o en la barra de silicio en la proximidad del electrodo, más o menos a la formación de grietas o a un reventón del material y, por lo tanto, hacen inestable la barra de silicio.

Las cargas fallidas significan un daño económico grande. Así, por ejemplo, en el caso de desplomes de las barras de silicio se producen daños en la pared del reactor. Las barras de silicio desplomadas son contaminadas en este caso a través del contacto con el reactor y deben limpiarse en la superficie. Adicionalmente, las cargas fallidas solamente se pueden desmontar con gasto elevado fuera del reactor. En este caso, se contamina, además, la superficie del silicio.

El documento EP 2 161 241 A2 publica un dispositivo para la fabricación de silicio policristalino a través de separación sobre una barra de filamentos, que comprende un electrodo de carbono, que retiene la barra de filamentos, y un soporte de fijación del electrodo, y se refrigera a través de un refrigerante, comprendiendo el electrodo: un elemento de retención de la barra de filamentos, una caperuza calefactora entre el elemento de retención de la barra de filamentos y un soporte de fijación de electrodos, una protección de la caperuza de forma anular, que cubre la caperuza calefactora, y que presenta una abertura hasta el extremo inferior del elemento de retención de la barra de filamentos.

El documento EP 0 142 476 A2 publica un electrodo de carbono con una construcción “Compuesta”, que está constituida por una parte exterior o una “cáscara” de un primer material (A) y por una zona interior o “núcleo” e un segundo material (B) , de manera que se diferencian las propiedades mecánicas y/o térmicas y/o eléctricas del material (A) y del material (B) .

El documento US 1 444 961 A publica un electrodo con un cuerpo de carbono, que comprende una envolvente de carbono relativamente hermética y esencialmente pura y un núcleo de esta envolvente, que está constituido de material de relleno que contiene carbono relativamente menos hermético y de un aglutinante que contiene carbono, que es un buen conductor de electricidad y un mal conductor de calor.

El cometido de la invención era preparar un electrodo, con el que se reduce claramente... [Seguir leyendo]

Reivindicaciones:

1. Electrodo de carbono, caracterizado por que el electrodo está constituido por al menos 2 zonas diferentes de diferente conductividad térmica específica, en el que una zona exterior (A) forma la base del electrodo y lleva una o más zonas interiores, en el que la zona interior (B) sobresale por arriba desde la zona (A) , presenta la conductividad térmica específica mínima y posee un dispositivo para la recepción de una barra de filamentos.

2. Electrodo de acuerdo con la reivindicación 1, caracterizado por que las diferentes zonas están dispuestas de tal

forma que la zona más interior está rodeada total o parcialmente por una zona con conductividad térmica más alta. 3. Electrodo de acuerdo con las reivindicaciones 1 a 2, caracterizado por que la zona interior (B) está configurada como inserto suelto y sustituible.

4. Electrodo de acuerdo con la reivindicación 3, caracterizado por que la zona (B) está conectada por medio de una

conexión de enchufe cónica en la zona exterior. 5. Electrodo de acuerdo con las reivindicaciones 1 a 4, caracterizado por que las zonas tienen contacto térmico y eléctrico común.

6. Electrodo de acuerdo con las reivindicaciones 1 a 5, caracterizado por que el electrodo se acopla en su base con

un cuerpo de refrigeración. 7. Electrodo de acuerdo con las reivindicaciones 1 a 6, caracterizado por que el electrodo está constituido de electrografito de alta o de máxima pureza con diferentes conductividades térmicas.

8. Electrodo de acuerdo con las reivindicaciones 1 a 7, caracterizado por que el material de carbono utilizado presenta uno o varios de los parámetros siguientes: a.) conductividad térmica específica de 20 a 200 W (m*K) ,

b.) resistencia eléctrica específica de 30 a 5 !Ohm*m, c.) valor medio aritmético de la rugosidad superficial Ra 1 a 20 !m con una altura total del perfil de la rugosidad Rt entre 10 y 200 !m y una profundidad media de la rugosidad Rz entre 8 y 160 !m,

d.) resistencia a la presión 40 a 250 MPa, e.) resistencia a la flexión 10 a 100 MPa, f.) módulo de elasticidad 1 a 20 GPa, g.) coeficiente de dilatación térmica lineal en el intervalo de temperaturas de 20 a 1000 ºC, 2*10-6 a 10*10-6 1/K, h.) porosidad abierta 5 a 25 %. 9. Procedimiento para la fabricación de silicio policristalino a través de separación de silicio elemental de alta pureza

a partir de la fase de gas en la superficie de barras de silicio, caracterizado por que las barras de silicio son retenidas en el reactor por electrodos de acuerdo con una o varias de las reivindicaciones 1 a 8.

Patentes similares o relacionadas:

Procedimiento para la producción de silicio policristalino, del 11 de Septiembre de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, en el que se precipita silicio policristalino sobre cuerpos soporte calentados mediante […]

Procedimiento para la producción de silicio policristalino, del 30 de Mayo de 2018, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, que comprende precipitación de silicio policristalino en cuerpos soporte que se encuentran en al menos […]

Puntos de conexión de mandril y puente para filamentos de tubo en un reactor de deposición química de vapor, del 10 de Mayo de 2017, de GTAT Corporation: Un sistema de reactor de deposición química de vapor, que comprende: al menos un primer filamento de tubo que tiene extremos primero […]

Vara de silicio policristalina y procedimiento para su producción, del 12 de Abril de 2017, de WACKER CHEMIE AG: Vara de silicio policristalina con un diámetro total de al menos 150 mm, que contiene un núcleo (A) con una porosidad de 0 a menos de 0,01 alradedor de una vara delgada y al […]

Procedimiento para la producción de silicio policristalino, del 30 de Noviembre de 2016, de WACKER CHEMIE AG: Procedimiento para la producción de silicio policristalino, que comprende a) precipitación de silicio policristalino por medio de CVD sobre al menos un cuerpo soporte […]

Procedimiento para evitar la formación de deposiciones sobre una mirilla en la producción de silicio policristalino, del 8 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para la producción de silicio policristalino, que comprende introducir un gas de reacción que contiene un componente con un contenido de silicio […]

Procedimiento para la producción de una barra de silicio policristalino aleado con germanio, del 8 de Junio de 2016, de WACKER CHEMIE AG: Un procedimiento para producción de una barra con una longitud de 0,5 m a 4 m y con un diámetro de 25 mm a 220 mm, que comprende una barra delgada […]

Procedimiento para el suministro de corriente a un reactor, del 11 de Mayo de 2016, de WACKER CHEMIE AG: Procedimiento para el suministro de corriente a un reactor en el que uno o varios electrodos conducidos a través de una pared del reactor […]