DISPOSITIVO Y PROCEDIMIENTO DE FABRICACIÓN DE NANOPARTÍCULAS.

Dispositivo y procedimiento de fabricación de nanopartículas.

Se describe un dispositivo para fabricar nanopartículas mediante técnicas de bombardeo iónico a varios blancos. Dicho dispositivo constituye una fuente de agregados de más de un material que permite la fabricación de nanopartículas con composición química variable y controlada,

de tamaño controlado y también en estructura "core-shell".

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030059.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Inventor/es: ROMAN GARCIA,ELISA LEONOR, MARTINEZ ORELLANA,LIDIA, DIAZ LAGOS,MERCEDES, HUTTEL,YVES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/35 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › por aplicación de un campo magnético, p. ej. pulverización por medio de un magnetrón.

- H01J37/34 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01J TUBOS DE DESCARGA ELECTRICA O LAMPARAS DE DESCARGA ELECTRICA (espinterómetros H01T; lámparas de arco, con electrodos consumibles H05B; aceleradores de partículas H05H). › H01J 37/00 Tubos de descarga provistos de medios o de un material para ser expuestos a la descarga, p. ej. con el propósito de sufrir un examen o tratamiento (H01J 33/00, H01J 40/00, H01J 41/00, H01J 47/00, H01J 49/00 tienen prioridad). › que funcionan por pulverización catódica (H01J 37/36 tiene prioridad).

Fragmento de la descripción:

Dispositivo y procedimiento de fabricación de nanopartículas.

Objeto de la invención

La presente invención se refiere al campo de la fabricación de nanopartículas, más concretamente a la fabricación de nanopartículas mediante técnicas físicas.

El objeto de la invención consiste en una fuente de agregados para generar partículas de tamaño controlado, con composición química controlada y variable, y/o "core-shell".

Antecedentes de la invención

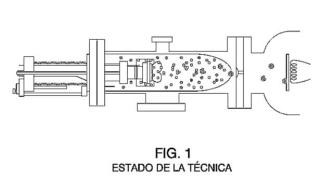

La fabricación de nanopartículas está en plena expansión por sus posibles aplicaciones tecnológicas. Entre los métodos de fabricación se pueden distinguir los métodos químicos y los métodos físicos. En esta propuesta nos interesamos por un método físico de fabricación de nanopartículas cuyo dispositivo se denomina "fuente de agregados", o "Ion Cluster Source - ICS" en su nomenclatura anglosajona. Existe una gran variedad de ICS que difieren ligeramente en su diseño, pero se puede resumir el funcionamiento de todas ellas de la siguiente forma: se trata de un gas o plasma de iones de un material, generado en una atmósfera controlada de un gas neutro (en general Ar o mezcla de Ar y He) que favorece la agregación de los iones del material para generar partículas.

Actualmente existen 2 empresas inglesas que comercializan ICS. Su comercialización empezó en el año 2001, y en todos los casos las ICS comerciales se basan en el fenómeno físico de ablación o "sputtering".

En las ICS comerciales se crea un plasma de un material arrancado de un blanco mediante el proceso de bombardeo iónico o sputtering generado por un magnetrón. El magnetrón está conectado (por medio de la brida de conexión) a una zona de agregación, en la cual se inyecta una presión alta de un gas llamado de agregación, que puede ser argón o una mezcla de argón y helio. Debido a la presión en la zona de agregación, los iones arrancados del blanco tienen un recorrido libre medio reducido y chocan entre ellos formando así agregados. La ICS está conectada a otro sistema de vacío o ultra alto vacío donde las partículas pueden depositarse sobre un substrato tras haber recorrido la zona de agregación.

El control del tamaño de las partículas se logra mediante la variación de distintos parámetros como la potencia de trabajo del magnetrón, la presión de gas en la zona de agregación, y la posición del magnetrón dentro de la zona de agregación. También se puede seleccionar más precisamente el tamaño de los agregados añadiendo entre la ICS y la campana de vacío (donde se depositan la partículas) un filtro cuadrupolar.

Actualmente no existe, además de las ICS, otro método físico de fabricación de nanopartículas de tamaño controlado en ultra alto vacío o vacío con el cual se pueda controlar independientemente las condiciones de fabricación de las nanopartículas y las condiciones del substrato sobre el cual se depositan las nanopartículas. En efecto, con las ICS, los parámetros de fabricación de las nanopartículas se ajustan de forma independiente de las condiciones del substrato, que puede ser de cualquier material, con cualquier tipo de acabado de superficie y a cualquier temperatura. Es de notar también que el proceso físico de sputtering que se emplea en las ICS comerciales es el mismo que se utiliza para la fabricación de discos duros. Por lo tanto el proceso de sputtering es un proceso utilizado rutinariamente en la industria.

Un parámetro importante que no se puede controlar ni modificar con este método de fabricación de nanopartículas es su composición química. La composición química de las nanopartículas viene dada por la composición inicial del blanco y por el proceso de sputtering. En el caso de blancos de aleaciones, la composición final de las partículas viene dada por los procesos de sputtering diferencial de los elementos que forman la aleación del blanco. Que sepamos no existe hoy en día ninguna solución para sortear esta severa limitación de las ICS, ni a escala de laboratorio, ni a escala comercial. En esta propuesta presentamos un diseño innovador de ICS que permitiría el control preciso de la composición química de las nanopartículas, extendiendo de esta forma las capacidades de las ICS a niveles nunca alcanzados previamente.

Descripción de la invención

En el dispositivo objeto de la invención se reemplaza el único magnetrón presente en las ICS conocidas -de sputtering, pulverización catódica o bombardeo iónico- en general de 2 pulgadas de diámetro (5.08 cm), por varios magnetrones. El número y el tamaño de los magnetrones pueden ser modificados en función de las necesidades de cada aplicación haciendo uso de una brida de conexión para conectar los magnetrones.

Variando las potencias de trabajo y los flujos de gases de cada magnetrón se puede ajustar la composición del plasma que se forma en la zona de agregación del interior de la cámara del dispositivo objeto de la invención, permitiendo de esta forma el control de la composición química de los agregados y las nanopartículas que se forman. Dado que el control de la potencia de los magnetrones es continuo, se puede así ajustar de forma continua las concentraciones de los iones en la zona de agregación, y por lo tanto la composición final de las nanopartículas. Los gases inyectados en los magnetrones y en zona de agregación no están limitados a Ar o una mezcla de Ar y He, sino que pueden incluir otros gases de interés, tales como el oxígeno y/o el nitrógeno, para favorecer la oxidación o nitruración de los materiales durante el proceso de fabricación de nanopartículas.

Por otra parte, el dispositivo objeto de la invención dispone de sistemas de traslación individuales para cada magnetrón. Dichos sistemas de traslación permiten un posicionamiento individual de cada magnetrón en la zona de agregación, para favorecer la nucleación de un primer material cuyo magnetrón está posicionado más lejos del orificio de salida del dispositivo. Al estar más lejos del orificio de salida del dispositivo, los iones del primer material se nuclean antes de atravesar el plasma de un segundo material, generado por un segundo magnetrón posicionado más cerca del orificio de salida del dispositivo. El tránsito de las nanopartículas del primer material por el plasma del segundo material tiene como resultado el recubrimiento de las nanopartículas de primer material por una capa del segundo material y, por lo tanto, la fabricación de nanopartículas con un núcleo formado por el primer material y una corteza del segundo material. Este tipo de nanopartículas son las denominadas nanopartículas "cebolla" o "core-shell".

Tal y como se ha descrito anteriormente, el dispositivo objeto de la invención se basa, por una parte, en la sustitución del único magnetrón que actualmente equipa las ICS por varios magnetrones y, por otra parte, en que cada magnetrón tiene un sistema individual de posicionamiento y traslación dentro de la zona de agregación que permite posicionar dichos magnetrones de forma relativa al orificio de salida de la zona de agregación definida en la cámara del dispositivo. El dispositivo permite, con el control de las potencias y posiciones de cada magnetrón, generar nanopartículas de composición química variable y nanopartículas tipo "core-shell" de alta pureza, ya que el proceso de fabricación utilizando el dispositivo objeto de la invención se realiza en condiciones de ultra alto vacío y atmósfera controlada. Dicho control de la composición química y dicha estructura de las nanopartículas permite monitorizar sus propiedades físico-químicas según los requerimientos de cada una de sus aplicaciones. Para el posicionamiento en conjunto de los magnetrones conectados a la zona de agregación mediante una brida, el dispositivo dispone de un trasladador que permite ubicar o desplazar el conjunto de magnetrones a la vez.

El proceso físico de sputtering con magnetrones que se utiliza industrialmente para realizar recubrimientos y fabricar discos duros permite generar un plasma a partir de un blanco de cualquier material, pudiendo ser éste conductor, semiconductor, aislante, superconductor, piezoeléctrico, etc. El dispositivo objeto de la invención permite fabricar nanopartículas de cualquier material con composición química controlada y también con la estructura "core-shell".

Una aplicación del dispositivo objeto de la invención es su utilización para la fabricación de nanopartículas de aleaciones magnéticas para alta densidad de almacenamiento de datos anteriormente...

Reivindicaciones:

1. Dispositivo (1) para fabricación de nanopartículas que comprende:

2. Procedimiento de fabricación de nanopartículas que hace uso del dispositivo (1) descrito en la reivindicación 1 caracterizado porque comprende las siguientes etapas:

Patentes similares o relacionadas:

PROCEDIMIENTO DE OBTENCIÓN DE UN MATERIAL SÓLIDO CON AGREGADOS GASEOSOS MEDIANTE PULVERIZACIÓN CATÓDICA POR MAGNETRÓN EN CONDICIONES ESTÁTICAS O CUASIESTÁTICAS PARA REDUCIR EL CONSUMO DE GAS, del 22 de Mayo de 2020, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS: La presente invención se refiere a un procedimiento de obtención de un materia! sólido con agregados gaseosos embebidos en él, donde dichos […]

PROCEDIMIENTO DE OBTENCIÓN DE UN MATERIAL SÓLIDO CON AGREGADOS GASEOSOS MEDIANTE PULVERIZACIÓN CATÓDICA POR MAGNETRÓN EN CONDICIONES ESTÁTICAS O CUASIESTÁTICAS PARA REDUCIR EL CONSUMO DE GAS, del 18 de Mayo de 2020, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de un material sólido con agregados gaseosos mediante pulverización catódica por magnetrón en condiciones estáticas o cuasiestáticas […]

Proceso y planta para obtener un acristalamiento de color, del 22 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Proceso para depositar un revestimiento en un sustrato de vidrio, dicho proceso estando caracterizado porque comprende las siguientes etapas sucesivas: a) pasar […]

Sistema de capa de vacío y tratamiento con plasma, y procedimiento para recubrir un sustrato, del 26 de Febrero de 2020, de VAPOR TECHNOLOGIES, INC: Un sistema de tratamiento con plasma y recubrimiento de vacío que comprende: un conjunto de plasma dispuesto de modo tal que mira a un sustrato […]

Placa transparente con recubrimiento calefactor, del 12 de Febrero de 2020, de SAINT-GOBAIN GLASS FRANCE: Placa transparente con por lo menos un recubrimiento calentable, conductor de la electricidad, que está unido con por lo menos dos electrodos (11, […]

Dispositivo de revestimiento para el revestimiento de un sustrato, así como un procedimiento para el revestimiento de un sustrato, del 15 de Enero de 2020, de Oerlikon Surface Solutions AG, Pfäffikon: Dispositivo de evaporación de un material diana que comprende una cámara de proceso para el establecimiento y el mantenimiento […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Herramienta de corte con capa de detección de desgaste, del 5 de Noviembre de 2019, de WALTER AG: Herramienta, compuesta por - un cuerpo de sustrato de metal duro, cermet, cerámica, acero o acero de corte rápido, - un revestimiento […]