DISPOSITIVO PARA LA SOLDADURA DE CINTAS EN MALLAS DE EMBALAJE.

1. Dispositivo para la soldadura de cintas en mallas de embalaje,

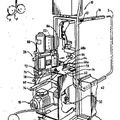

comprendiendo un cabezal superior (6) y un cabezal inferior (7) de soldadura contrapuestos y móviles desde una posición inactiva hasta una posición de soldadura de los extremos del embalaje y de fijación de un trozo de cinta (8) a dichos extremos, medios de avance (14) de la cinta (8) y medios de lectura (15) de referencias gráficas previstas en la propia cinta (8), caracterizado por el hecho de que dichos medios de avance (14) y dichos medios de lectura (15) están colocados sobre dicho cabezal superior (6) y/o sobre dicho cabezal inferior (7).

2. Dispositivo según la reivindicación 1, en el que dicho cabezal superior (6) y/o inferior (7) comprende medios de guía (17) de la cinta (8) a la altura de la zona de soldadura de los extremos del embalaje.

3. Dispositivo según la reivindicación 2, en el que dichos medios de guía (17) comprenden una placa (18) y una contraplaca (19) sujetas a dicho cabezal superior (6) y/o inferior (7) superpuestas una sobre otra, entre las cuales está previsto un espacio vacío para el paso de la cinta (8).

4. Dispositivo según la reivindicación anterior, en el que dicha placa (18) y dicha contraplaca (19) comprenden respectivos extremos terminales (20, 21) doblados, adecuados para guiar la cinta (8) siguiendo una dirección inclinada a la altura de la zona de soldadura.

5. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de lectura (15) comprenden una fotocélula sujeta a dicho cabezal superior (6) o inferior (7).

6. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de lectura (15), dichos medios de avance (14) y dichos medios de guía (17) están colocados sobre dicho cabezal superior (6).

7. Dispositivo según la reivindicación anterior, en el que dicho cabezal superior (6) comprende una placa superior (22) en la que se sujetan dichos medios de lectura (15) y dichos medios de avance (14), estos últimos en posición inferior respecto a dichos medios de lectura (15).

8. Dispositivo según la reivindicación anterior, en el que dichos medios de guía (17) se sujetan a la parte inferior de dicha placa superior (22).

9. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de avance (14) de la cinta (8) comprenden un primer rodillo (23) motorizado apoyado en dicho cabezal superior (6) y/o inferior (7) entre los cuales se introduce la cinta (8).

10. Dispositivo según la reivindicación anterior, en el que dichos medios de avance (14) de la cinta (8) comprenden un segundo rodillo (24) libre y unos medios elásticos (27) adecuados para mantener dicho segundo rodillo (24) en contacto permanente con dicho primer rodillo (23).

11. Dispositivo según la reivindicación anterior, en el que dichos medios elásticos (27) comprenden un cuerpo en forma de caja (28) de soporte de dicho segundo rodillo (24) libre, una primera serie de muelles (29) intercalados entre dicho cabezal superior (6) o inferior (7) y dicho cuerpo en forma de caja (28) adecuados para presionar dicho cuerpo en forma de caja contra dicho primer rodillo, y una segunda serie de muelles (31) intercalados entre dicho cuerpo en forma de caja (28) y dicho segundo rodillo (24), adecuados para compensar eventuales errores de paralelismo entre los ejes de dicho primer rodillo (23) y de dicho segundo rodillo (24).

12. Dispositivo según una de las reivindicaciones anteriores, en el que dicho cabezal superior (6) y/o inferior (7) comprende una barra de soldadura (12) y medios de separación (34) de dos envases contiguos.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201331182.

Solicitante: SORMA S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Delle Mele n. 65 47522 Cesena (FC) ITALIA.

Inventor/es: PIERI, VINCENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B13/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › Atado de objetos en paquetes.

Fragmento de la descripción:

DISPOSITIVO PARA LA SOLDADURA DE CINTAS EN MALLAS DE EMBALAJE

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención se refiere a un dispositivo para la soldadura de cintas en mallas de embalaje.

En particular, la invención se refiere a un dispositivo para la soldadura de cintas que funcionan bien sea como asas o como etiquetas en mallas de embalaje del tipo destinado a contener productos alimenticios.

ESTADO DE LA TÉCNICA ANTERIOR

En el sector del envasado de productos, generalmente productos alimenticios como por ejemplo fruta, verdura y similares, está muy difundido el uso de envases individuales constituidos concretamente por una bandeja, que contiene los productos, completamente cerrada dentro de una envoltura de malla.

La envoltura de malla principalmente tiene la función de mantener los productos dentro de la propia bandeja, y al mismo tiempo garantizar que los productos estén siempre en contacto con el aire.

Tanto la bandeja como la envoltura de malla están realizadas generalmente con material plástico, apto para uso alimentario.

Con mayor detalle, los envases individuales se obtienen -a través de líneas automáticas especiales de envasado

-envolviendo la bandeja, cuando ya contiene el producto, en la envoltura de malla y cerrando esta última por termosoldadura a lo largo de determinadas líneas de sutura predeterminadas.

En algunas aplicaciones, la envoltura de malla ya está disponible de forma tubular: esto permite cerrar el embalaje alrededor de la bandeja por termosoldadura solamente por dos lados opuestos de la propia bandeja.

Los embalajes de este tipo están dotados además de al menos una cinta, también de material plástico, que sirve tanto de asa para coger el envase como de etiqueta en la que 5 figuran los datos principales relativos al producto contenido en el envase, representaciones gráficas, nombres comerciales, y otros elementos similares.

La citada cinta normalmente está fijada a la envoltura de malla, por sus extremos finales, a la altura dos lados opuestos de la bandeja.

Por lo tanto en el uso, la cinta se encuentra colocada en la parte superior del envase, y tiene que estar fijada de tal forma que quede un poco holgada: es decir debe permitir que pueda cogerse fácilmente con la mano, teniendo también en cuenta la posible variabilidad de las dimensiones de los productos contenidos dentro de la bandeja, es decir de cuánto puedan rebasar el borde superior de la propia bandeja.

Un problema técnico importante asociado a la fijación de dichas cintas en los embalajes lo constituye precisamente la presencia, en dichas cintas, de texto, imágenes y similares, que tienen que estar completos y ser legibles para los compradores.

En otras palabras, las cintas tienen que estar fijadas en los embalajes de tal modo que los textos, imágenes y demás estén suficientemente centrados y por lo tanto sean bien visibles.

Estas cintas se obtienen de una cinta continua que se corta de tal modo que se aísla un trozo de una longitud predeterminada que se fija en el embalaje de la forma que acabamos de describir; por lo tanto es necesario que el corte de la cinta continua para aislar el citado trozo se haga forma precisa y, obviamente, que no coincida con un texto, una imagen o similar.

Para obtener este resultado, en la cinta continua de la que se obtienen las cintas se encuentran unas referencias gráficas equidistantes entre sí – por ejemplo bandas transversales de color oscuro y bien evidentes – que permiten detectar cada uno de los trozos que deben cortarse, en los que están presentes todos los elementos deseados, es decir, textos, imágenes y similares.

Como alternativa, también pueden utilizarse cintas de anchura variable (no ilustradas) : en el centro más estrechas, más anchas en sus extremos.

En estos extremos se pueden encontrar textos, imágenes y similares, que por lo tanto tienen que ser legibles y por esta razón ser cortados correctamente.

En estos casos las referencias para los trozos que hay que cortar pueden ser los bordes de las partes más anchas de la cinta, y por lo tanto son referencias de forma.

En las líneas automáticas de envasado del tipo conocido – y concretamente en el grupo de desbobinado de la cinta continua – se encuentran unos dispositivos de lectura que detectan la posición de estas referencias gráficas o de forma: esto permite cortar la cinta de tal forma que se aíslan cintas con todos los elementos gráficos necesarios.

En las líneas automáticas del tipo conocido la cinta continua normalmente está colocada en una zona relativamente lejana de la zona de fijación de la cinta al embalaje, puesto que esta última tiene que resultar accesible, por los dos lados, para los medios que efectúan el cierre del propio embalaje.

Esta situación operativa aparece descrita, por ejemplo, en la patente italiana nº 1 168 656

del mismo solicitante, que se refiere a una máquina que efectúa el cierre de los embalajes a través de clips y no por termosoldadura; el layout y el principio de funcionamiento de la máquina sin embargo son los mismos que para el cierre con termosoldadura.

En la máquina ilustrada en este documento, la cinta que hay que fijar en el embalaje la desenrolla una bobina colocada encima de la zona de cierre de los embalajes, y detrás respecto a estos últimos con referencia a su dirección de avance a través de las estaciones de la máquina.

Concretamente la cinta continua se desenrolla, para el tramo necesario, directamente por la acción de tracción provocada por el avance del envase, después de que el primer extremo de la cinta haya quedado fijado en el primer lado del propio embalaje.

Esta forma operativa no ofrece ninguna garantía de precisión sobre la cantidad de cinta efectivamente suministrada, y por lo tanto tampoco sobre el hecho de que la cinta haya quedado fijada correctamente en el correspondiente embalaje, a pesar del control efectuado por el dispositivo de lectura de las referencias en la cinta.

En otras palabras, tanto el arrastre directo de la cinta por parte del envase, como la relativa distancia entre la zona de cierre de los embalajes y la zona de desbobinado de la propia cinta pueden determinar situaciones de escasa precisión en la fijación de la cinta en el embalaje: estas situaciones también pueden dar lugar a resultados no aceptables cualitativamente.

También debe observarse que la estación de cierre de los embalajes y de fijación de la cinta, tanto mediante la aplicación de clips como por termosoldadura, puede ser móvil longitudinalmente en la dirección de avance de las bandejas para evitar detener estas últimas durante el tiempo de aplicación de los clips o de la termosoldadura, y este movimiento longitudinal empeora ulteriormente la imprecisión de colocación de la cinta.

Además de esto, en algunas aplicaciones también debe tenerse en cuenta algo que no es irrelevante: la variabilidad de las dimensiones de los productos que contiene la bandeja, y

por consiguiente cuánto sobresalen efectivamente respecto al borde superior de esta última.

Esto significa que, en estas aplicaciones, es necesario suministrar una mayor cantidad de cinta para compensar esta variabilidad, de forma que la cinta no quede fijada demasiado tensa en la parte superior del embalaje.

Esta exigencia evidentemente no puede ser satisfecha en los aparatos en los que la cinta es arrastrada por el simple avance del envase.

OBJETIVOS DE LA INVENCIÓN

La función técnica de la presente invención es por lo tanto la de mejorar el estado de la técnica.

En el contexto de dicha función técnica, constituye un objetivo de la presente invención poner a punto un dispositivo para la soldadura de cintas en mallas de embalaje que permita fijar con precisión las cintas en los propios embalajes de forma correcta desde el punto de vista de la colocación y del centrado de textos, representaciones gráficas y similares.

Otro objetivo de la presente invención es el de realizar un dispositivo para la soldadura de cintas en mallas de embalaje que permita fijar con precisión las cintas en los embalajes incluso en el caso de que la longitud de la cinta tenga que ser variable con relación a la forma y a las dimensiones efectivas del embalaje.

Esta función y estos objetivos se consiguen con el dispositivo para la soldadura de cintas en mallas de embalaje según la reivindicación 1 adjunta.

El dispositivo según la invención comprende un cabezal superior de soldadura y un cabezal inferior de soldadura contrapuestos y móviles desde una posición inactiva hasta una posición de soldadura...

Reivindicaciones:

1. Dispositivo para la soldadura de cintas en mallas de embalaje, comprendiendo un cabezal superior (6) y un cabezal inferior (7) de soldadura contrapuestos y móviles desde una posición inactiva hasta una posición de soldadura de los extremos del embalaje y de fijación de un trozo de cinta (8) a dichos extremos, medios de avance (14) de la cinta (8) y medios de lectura (15) de referencias gráficas previstas en la propia cinta (8) , caracterizado por el hecho de que dichos medios de avance (14) y dichos medios de lectura (15) están colocados sobre dicho cabezal superior (6) y/o sobre dicho cabezal inferior (7) .

2. Dispositivo según la reivindicación 1, en el que dicho cabezal superior (6) y/o inferior

(7) comprende medios de guía (17) de la cinta (8) a la altura de la zona de soldadura de los extremos del embalaje.

5. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de 25 lectura (15) comprenden una fotocélula sujeta a dicho cabezal superior (6) o inferior (7) .

6. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de lectura (15) , dichos medios de avance (14) y dichos medios de guía (17) están colocados sobre dicho cabezal superior (6) .

7. Dispositivo según la reivindicación anterior, en el que dicho cabezal superior (6) comprende una placa superior (22) en la que se sujetan dichos medios de lectura (15) y dichos medios de avance (14) , estos últimos en posición inferior respecto a dichos medios de lectura (15) .

8. Dispositivo según la reivindicación anterior, en el que dichos medios de guía (17) se

sujetan a la parte inferior de dicha placa superior (22) .

9. Dispositivo según una de las reivindicaciones anteriores, en el que dichos medios de

avance (14) de la cinta (8) comprenden un primer rodillo (23) motorizado apoyado en dicho 5 cabezal superior (6) y/o inferior (7) entre los cuales se introduce la cinta (8) .

10. Dispositivo según la reivindicación anterior, en el que dichos medios de avance (14) de la cinta (8) comprenden un segundo rodillo (24) libre y unos medios elásticos (27) adecuados para mantener dicho segundo rodillo (24) en contacto permanente con dicho primer rodillo (23) .

11. Dispositivo según la reivindicación anterior, en el que dichos medios elásticos (27) comprenden un cuerpo en forma de caja (28) de soporte de dicho segundo rodillo (24) libre, una primera serie de muelles (29) intercalados entre dicho cabezal superior (6) o inferior (7)

y dicho cuerpo en forma de caja (28) adecuados para presionar dicho cuerpo en forma de caja contra dicho primer rodillo, y una segunda serie de muelles (31) intercalados entre dicho cuerpo en forma de caja (28) y dicho segundo rodillo (24) , adecuados para compensar eventuales errores de paralelismo entre los ejes de dicho primer rodillo (23) y de dicho segundo rodillo (24) .

12. Dispositivo según una de las reivindicaciones anteriores, en el que dicho cabezal superior (6) y/o inferior (7) comprende una barra de soldadura (12) y medios de separación (34) de dos envases contiguos.

Patentes similares o relacionadas:

Máquina y procedimiento para insertar en bolsas un cierre con forma espiral, del 22 de Abril de 2020, de GONZÁLEZ CORTÉS, José Antonio: Máquina de inserción automática de un modelo de cierre con forma aproximada de espiral de Fermat en bolsas fabricadas con materiales flexibles y que […]

FAJA DE PROTECCIÓN PARA EMBALAJE, del 17 de Enero de 2017, de GRUPO TATOMA, S.L.: 1. Faja de protección para embalaje, caracterizada por comprender un recorte conformado por una o más capas de material susceptible de ser plegado, de configuración […]

FAJA DE SUJECIÓN Y EMBALAJE DE MERCANCÍAS, del 8 de Agosto de 2012, de AGROTEXTIL SIGLO XXI, S.L. (100.0%): 1. Faja de sujeción y embalaje de mercancías , siendo dichas mercancías de las dispuestas sobre un palet de madera, soportadas por un carro metálico […]

MAQUINA PARA CONFORMAR NUDOS., del 1 de Diciembre de 1999, de BORRAS I MARSANS, RICARD: Máquina para conformar nudos, que presenta un cabezal encargado de unir dos ramales de una cuerda mediante un nudo y que incorpora una aguja con un orificio […]

MAQUINA FLEJADORA PERFECCIONADA., del 1 de Julio de 1996, de AZPEITIA PROAÑO, JOSE ANTONIO: 1. MAQUINA FLEJADORA PERFECCIONADA, QUE INCLUYENDO UN CABEZAL FLEJADOR CONVENCIONAL ENCARGADO DE REALIZAR LA ALIMENTACION POR TRACCIONADO DEL FLEJE, […]

DISPOSITIVO PARA EL DESPLAZAMIENTO VERTICAL DEL CARRO PORTABOBINAS EN UNA ENFARDADORA., del 16 de Mayo de 1989, de SERPACK, S.A.: DISPOSITIVO PARA EL DESPLAZAMIENTO VERTICAL DEL CARRO PORTABOBINAS DE UNA ENFARDADORA, LA CUAL ES DEL TIPO QUE COMPRENDE UNA PLATAFORMA HORIZONTAL, GIRATORIA A VOLUNTAD MERCED […]

DISPOSITIVO PARA DESPLAZAR VERTICALMENTE EL CARRO PORTABOBINAS DE UNA ENFARDADORA., del 16 de Mayo de 1989, de SERPACK, S.A.: DISPOSITIVO PARA DESPLAZAR VERTICALMENTE EL CARRO PORTABOBINAS DE UNA ENFARDADORA, LA CUAL ES DEL TIPO QUE COMPRENDE UNA PLATAFORMA HORIZONTAL, […]

MAQUINA FLEJADORA, del 16 de Marzo de 2008, de ILLINOIS TOOL WORKS INC.: Cabezal de flejado para su uso en una máquina flejadora del tipo para situar un material (S) de flejado alrededor de una carga (L) asociada […]

MAQUINA FLEJADORA, del 16 de Marzo de 2008, de ILLINOIS TOOL WORKS INC.: Cabezal de flejado para su uso en una máquina flejadora del tipo para situar un material (S) de flejado alrededor de una carga (L) asociada […]