DISPOSITIVO PARA LA SEPARACIÓN Y ORIENTACIÓN DE PREFORMAS.

Un dispositivo (1) que separa y da una orientación a preformas de plástico;

dicha separación se efectúa a partir de una cantidad de preformas introducidas en bruto en dicho dispositivo (1); dicha orientación se establece para disponer tales preformas en una posición esencialmente erguida; dichas preformas constan de un cuello de diámetro mayor que el cuerpo y dicho dispositivo es de un tipo que comprende una tolva circular (2), un anillo (3) concéntrico con respecto a dicha tolva (2), con una serie de resaltes (4) que definan una pluralidad de cavidades o alojamientos (5), que a su vez estén preparados de modo que contengan una preforma cada vez en una posición esencialmente horizontal; una rendija que se extiende a lo largo de un arco circular bajo la línea por la que las preformas son impulsadas por el anillo (3); dicha rendija es más ancha que el diámetro del cuerpo de la preforma pero más estrecha que su cuello, de modo que la preforma puede adquirir una posición esencialmente erguida; dicho dispositivo comprende una banda transportadora (7) de salida, caracterizada porque dicha rendija (6) se extiende a lo largo de un arco circular y porque dicha banda transportadora (7) se halla ubicada al final de la rendija (6) al mismo nivel que la salida de las preformas de la rendija (6).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/000533.

Solicitante: LANFRANCHI S.R.L..

Nacionalidad solicitante: Italia.

Dirección: VIA SCODONCELLO, 41/E 43044 COLLECCHIO (PARMA) ITALIA.

Inventor/es: LANFRANCHI, MARIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Enero de 2007.

Clasificación PCT:

- B29C49/42 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B65G47/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › colocando o presentando los objetos por medios mecánicos o neumáticos durante la alimentación (durante el transporte por el transportador B65G 47/24, B65G 47/26).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2366584_T3.pdf

Descripción:

La presente invención se refiere a un dispositivo para separar y dar una orientación a preformas de botellas de plástico, conocidas también en la técnica como moldes (parison), de acuerdo con el preámbulo de la reivindicación

1.

La técnica previa se presenta en WO2004/069700, que describe y proporciona un método para dar orientación a preformas de botella diseñadas para pasar por una máquina de moldeo por soplado y formar así envases de plástico. WO2004/069700 describe un dispositivo para separar y dar una orientación a preformas de acuerdo con el preámbulo de la reivindicación 1.

Este dispositivo consiste en un sistema inclinado móvil que dispone de una pluralidad cavidades distribuidas por toda la periferia de la máquina, cada una de ellas preparada para recibir en la misma una de las preformas como carga en bruto; por rotación del sistema móvil, cada cavidad transporta la preforma hacia una primera hendidura o rendija, la cual es más pequeña que el diámetro del cuello de la preforma pero lo bastante grande para permitir que esta última gire y adquiera una orientación erguida; a continuación, la preforma es movida hacia una segunda hendidura o rendija, mayor que la primera y que el diámetro del cuello, de modo que dicha preforma pueda deslizarse libremente bajo el sistema móvil.

Debajo de dicho sistema el dispositivo dispone de una rampa inclinada que guía la preforma en caída y la lleva hacia la máquina de moldeo por soplado.

La técnica previa adolece de inconvenientes en el momento del paso del sistema móvil a la rampa inclinada, en que la preforma puede eventualmente no estar perfectamente alineada con la rampa inclinada y salir despedida en el mejor de los casos, o quedar encallada entre los mecanismos y bloquear toda la línea de moldeo por soplado.

El objetivo de la presente invención es soslayar los inconvenientes arriba mencionados optimizando la zona de salida de la preforma para evitar atascos y retrasos temporales, y prevenir que las preformas salgan despedidas de sus cavidades.

Estos objetivos y características ventajosas se consiguen mediante el dispositivo de separación y orientación de acuerdo con la presente invención, el cual está caracterizado por la reivindicación 1 anexa.

Estas y otras características quedarán más claras a partir de la siguiente descripción de algunas formas de realización, que se representan, a modo de ejemplo y sin que ello represente limitación alguna, en los esquemas que se acompañan, en los que:

La Figura 1 es una vista desde arriba de una máquina separadora y selectora,

La Figura 2 es una vista en detalle de la zona de salida, denotada por una C en la Figura 1,

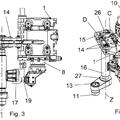

La Figura 3 representa una sección A-A de la máquina,

La Figura 4 representa una sección B-B de la máquina.

En relación con la Figura 1, el número 1 designa en general un dispositivo para separar y orientar las preformas de plástico.

Este dispositivo 1, como se sabe de la técnica previa anteriormente mencionada, comprende una tolva (o contenedor) circular, denotada por el número 2, que tiene un anillo 3, concéntrico con respecto a la mencionada tolva 2, con una serie de resaltes 4 dispuestos de forma adecuada para delimitar una pluralidad de cavidades o alojamientos 5, que a su vez están preparados para contener una preforma cada vez en una posición esencialmente horizontal.

Entonces, durante el giro cada alojamiento 5 transporta una preforma.

La tolva presenta típicamente una inclinación de modo que las preformas en bruto descasan en su fondo, y a medida que se mueven hacia los alojamientos 5, son transportadas por dichos alojamientos 5 hacia un nivel apropiado.

Esto proporciona la separación de las preformas introducidas en bruto en un tal dispositivo 1, y una orientación a las mismas, para enderezar dichas preformas hasta una posición esencialmente vertical.

La preforma a partir de la cual se va a obtener un envase, en general una botella, presenta un cuerpo cilíndrico, un cuello de diámetro mayor que el cuerpo, y a menudo una boquilla con una rosca correspondiente a la del envase final (en la que se ajustará un tapón de cierre).

La tolva presenta además una hendidura o rendija, denotada por el número 6, que se extiende en un arco circular bajo la línea por la que las preformas son impulsadas por el anillo 3.

Dicha rendija 6 es más ancha que el diámetro del cuerpo de la preforma pero más estrecha que su cuello, de modo que la preforma puede adquirir una posición esencialmente erguida.

En una referencia posterior a la Figura 2, en la que se representa un detalle particular C de la parte final de la rendija 6, puede observarse una banda transportadora de salida de preformas 7.

Dicha banda transportadora 7 se halla ubicada, en el extremo de la rendija 6, al mismo nivel que las preformas que salen de la rendija 6.

De acuerdo con una primera forma de realización, la banda transportadora 7 se halla unida directamente a la rendija 6, de modo que la preforma continúa su camino sobre dicha banda transportadora y el cuello nunca cae de sus guías de apoyo, mientras que en otra forma de realización, no mostrada, la banda transportadora 7 se halla separada de la rendija 6 aunque a una distancia tal de la misma que permite limpiamente el paso de la preforma desde la rendija 6 hacia la banda transportadora 7.

Preferentemente, la rendija 6 y la banda transportadora 7 por las que el cuerpo de la preforma se desliza tienen la misma anchura.

De acuerdo con otra forma de realización no mostrada, entre la banda transportadora 7 y la rendija 6 se inserta una sección, para unirlas, cuya forma puede ser recta o curvilínea.

En otras palabras, el eje de la banda transportadora 7 de salida o la sección intermedia, si la hay, es tangente, y coincidente, con el eje de la rendija 6.

La banda transportadora 7 de salida es y continúa tangente al punto de salida de las preformas y comprende soportes y elementos de guía para los cuellos de las preformas.

Además, esta banda transportadora 7 es recta o está formada por una pluralidad de secciones rectas y/o curvilíneas.

Es posible efectuar ajustes de cambio de formato tanto de las alturas como de las anchuras de las guías 6A, 6B de la rendija 6 y de las guías 7A, 7B de la banda transportadora 7, para permitir preformas de diámetros distintos en procesos diferentes.

Estos cambios de formato se representan en las Figuras 3 y 4, que presentan, respectivamente, las secciones A-A y B-B de la Figura 2, y en que se representa un pomo roscado 14 que actúa sobre un soporte 15 acoplado a una de las guías 6B por uno o más tornillos.

La otra guía 6A también está conectada a la pared lateral 10, que delimita y retiene la tolva.

Los resaltes 4 del anillo 3 están preferentemente encarados a la pared circular 10 de la tolva 2, para garantizar que cada preforma se suelta de su alojamiento 5 una vez que alcanza la parte final de dicho alojamiento.

Reivindicaciones:

1. Un dispositivo (1) que separa y da una orientación a preformas de plástico; dicha separación se efectúa a partir de una cantidad de preformas introducidas en bruto en dicho dispositivo (1); dicha orientación se establece para disponer tales preformas en una posición esencialmente erguida; dichas preformas constan de un cuello de diámetro mayor que el cuerpo y dicho dispositivo es de un tipo que comprende una tolva circular (2), un anillo (3) concéntrico con respecto a dicha tolva (2), con una serie de resaltes (4) que definan una pluralidad de cavidades o alojamientos (5), que a su vez estén preparados de modo que contengan una preforma cada vez en una posición esencialmente horizontal; una rendija que se extiende a lo largo de un arco circular bajo la línea por la que las preformas son impulsadas por el anillo (3); dicha rendija es más ancha que el diámetro del cuerpo de la preforma pero más estrecha que su cuello, de modo que la preforma puede adquirir una posición esencialmente erguida; dicho dispositivo comprende una banda transportadora (7) de salida, caracterizada porque dicha rendija (6) se extiende a lo largo de un arco circular y porque dicha banda transportadora (7) se halla ubicada al final de la rendija (6) al mismo nivel que la salida de las preformas de la rendija (6).

2. Un dispositivo (1) según la reivindicación 1, caracterizado porque la banda transportadora (7) se halla unida directamente a la rendija (6) de modo que la preforma continúa su camino por dicha banda transportadora y el cuello nunca cae de sus soportes guía.

3. Un dispositivo (1) según la reivindicación 1, caracterizado porque la banda transportadora (7) está separada de la ranura aunque a una distancia tal de la misma que permite limpiamente el paso de la preforma desde la rendija (6) hacia la dicha banda transportadora (7).

4. Un dispositivo (1) según la reivindicación 1, caracterizado porque los resaltes (4) del anillo (3) están encarados hacia la pared circular (10) de la tolva (2).

5. Un dispositivo (1) según la reivindicación 1, caracterizado porque la rendija (6) y la banda transportadora (7) por las que el cuerpo de la preforma se desliza tienen la misma anchura.

6. Un dispositivo (1) según la reivindicación 1, caracterizado porque entre la banda transportadora (7) y la rendija (6) se inserta una sección, para unirlas, cuya forma puede ser recta o curvilínea.

7. Un dispositivo (1) según la reivindicación 1, caracterizado porque la banda transportadora de salida (7) es y continúa tangente al punto de salida de las preformas.

8. Un dispositivo (1) según la reivindicación 1, caracterizado porque la banda transportadora de salida (7) comprende soportes y elementos de guía para los cuellos de las preformas.

9. Un dispositivo (1) según la reivindicación 1, caracterizado porque la banda transportadora de salida (7) es recta o está formada por una pluralidad de secciones rectas y/o curvilíneas.

10. Un dispositivo (1) según la reivindicación 1, caracterizado porque tanto en las guías de la rendija (6) como en las guías de la banda transportadora (7) es posible efectuar ajustes de cambio de formato de las alturas y las anchuras para permitir preformas de diámetros distintos en procesos diferentes.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y aparato para esterilizar una botella, del 3 de Junio de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para esterilizar una botella , que comprende las operaciones de: gasificar una solución de peróxido de hidrógeno, descargar desde una boquilla un […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Un molde de soplado para soplar recipientes de material termoplástico, del 25 de Diciembre de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado para un recipiente de material termoplástico, que comprende dos medios moldes articulados entre sí y un dispositivo cíclico de abertura y […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]