DISPOSITIVO DE REGULACIÓN AUTOMÁTICA DE LOS SERVOCONTROLES DE UN SIMULADOR MECÁNICO DE MOVIMIENTOS Y DISPOSITIVO ASOCIADO.

Procedimiento de regulación utilizado en un simulador de movimiento que puede soportar una carga,

comprendiendo dicho simulador un dispositivo mecánico y una unidad de control, comprendiendo dicho dispositivo mecánico unos medios de arrastre para poner en movimiento un plato apto para soportar dicha carga; un amplificador de corriente apto para accionar dichos medios de arrastre en respuesta a una señal de mando; un sensor apto para medir una posición de dicho plato; y dicha unidad de control que comprende un corrector apto para emitir dicha señal de mando en función de una señal de consigna de posición y de dicha posición medida, caracterizado porque permite regular automáticamente dicho corrector para servocontrolar en posición el movimiento de dicho plato que soporta una carga dada, comprendiendo dicho procedimiento: - una etapa inicial de síntesis de un corrector robusto, estando dicha síntesis fundada en una primera modelización física del dispositivo mecánico que comprende por lo menos un parámetro de inercia, permitiendo dicho corrector robusto obtenido el servocontrol de dicho dispositivo mecánico sobre una gama de valor de dicho parámetro de inercia que se extiende entre un parámetro de inercia mínimo y un parámetro de inercia máximo; y, después de haber posicionado dicha carga dada sobre dicho plato, - una etapa de test en el curso de la cual dicho dispositivo mecánico, servocontrolado por medio de dicho corrector robusto determinado durante la etapa inicial, es accionado según un perfil de consigna de posición previamente definido que respeta unas obligaciones sobre la aceleración, la velocidad y la posición del movimiento, siendo dicha señal de mando y dicha posición medida memorizadas en cada instante como datos de la etapa de test; - una etapa de identificación que, a partir de dichos datos de la etapa de test, permite determinar el valor de una pluralidad de parámetros físicos de una segunda modelización de dicho dispositivo mecánico que soporta dicha carga dada, comprendiendo dicha pluralidad de parámetros físicos por lo menos dicho parámetro de inercia; y - una etapa final de síntesis de un corrector óptimo adaptado a dicha carga dada, en la que el parámetro de inercia adopta el valor del parámetro de inercia determinado durante la etapa de identificación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050388.

Solicitante: Ixmotion.

Nacionalidad solicitante: Francia.

Dirección: 52 Avenue de l'Europe 78160 Marly le Roi FRANCIA.

Inventor/es: VAU,BERNARD.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Abril de 2006.

Clasificación Internacional de Patentes:

- B25J9/16K3

- G05B19/19 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › caracterizado por sistemas de control de posición o de control de contorno, p. ej. para controlar la posición desde un punto programado hacia otro punto o para controlar un movimiento a lo largo de un recorrido continuo programado.

Clasificación PCT:

- B25J9/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 9/00 Manipuladores de control programado. › Controles por programa (control total de una fábrica, es decir, control centralizado de varias máquinas, G05B 19/418).

- G05B19/19 G05B 19/00 […] › caracterizado por sistemas de control de posición o de control de contorno, p. ej. para controlar la posición desde un punto programado hacia otro punto o para controlar un movimiento a lo largo de un recorrido continuo programado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2359921_T3.pdf

Fragmento de la descripción:

La presente invención tiene por campo el del servocontrol del movimiento de un simulador de movimientos.

Un simulador de movimientos es un conjunto que comprende un dispositivo mecánico y unas unidades electrónicas y lógicas de control del dispositivo mecánico. Este último comprende un plato móvil destinado a recibir una carga. El plato es apto para ser desplazado en rotación alrededor de uno o varios ejes geométricos y/o en traslación a lo largo de uno o varios ejes geométricos. En un referencial cartesiano, por ejemplo terrestre, la posición del sólido que constituye el plato viene dada por la posición de su centro de gravedad y la orientación de un eje perpendicular al plano del plato.

Un simulador de movimientos puede ser un posicionador embarcado para posicionar una carga útil determinada.

Un simulador de movimientos puede ser asimismo un banco de prueba para ensayar una carga, tal como un sistema inercial a ensayar, durante una secuencia de movimientos mandados. El plato es entonces puesto en movimiento según una secuencia predeterminada que comprende una sucesión temporal de posiciones de consigna. En cada instante, los parámetros cinemáticos del plato que se derivan de la consigna en posición pueden ser comparados con los parámetros cinemáticos medidos por el sistema inercial a ensayar.

Con el fin de que el plato siga de manera precisa las consignas de posición, es indispensable recurrir a un bucle de servocontrol en posición del plato.

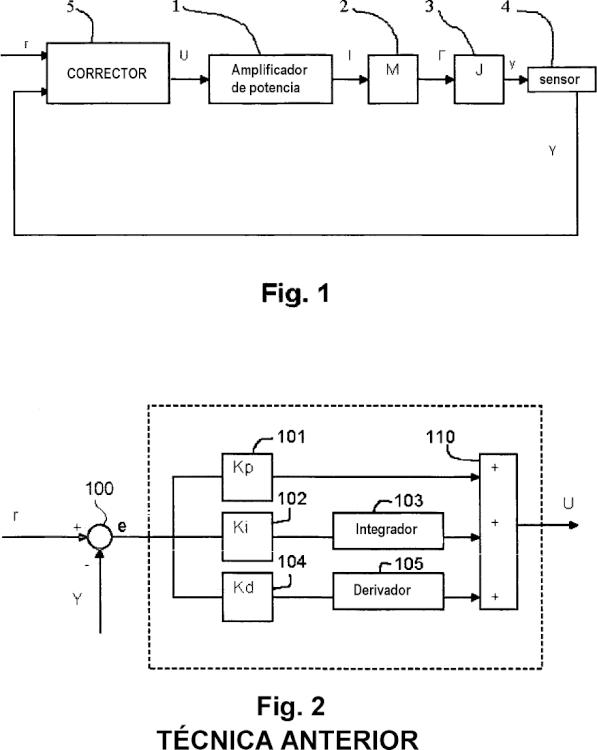

En la figura 1, se ha representado un esquema general de un bucle de servocontrol de un simulador de movimientos según un eje de rotación. La parte mecánica de este bucle de servocontrol comprende: el plato y su carga montados sobre un eje mecánico, teniendo el sistema mecánico 3 así formado un momento de inercia J con respecto a su eje de rotación; el motor 2; el amplificador de potencia 1; y, un sensor de posición 4. El amplificador de potencia 1, en respuesta a la señal de mando U, emite de salida una corriente I cuya amplitud y etapa permiten controlar el movimiento del motor 2. El motor 2 genera un par

**(Ver fórmula)**

que permite poner en rotación el sistema mecánico 3. El sensor4 mide, en cada instante, la posición efectiva y del plato 3 y emite, de salida, una señal de medición que proporciona una medida Y de la posición del plato 3.

De manera general, el control de una máquina giratoria consiste en crear una retroacción a partir de la medida Y de una magnitud y tal como la posición, la velocidad, etc. El objetivo de esta retroacción es permitir un seguimiento efectivo de la magnitud de consigna r. Un bloque de corrección o corrector 5 se define de manera genérica como un componente apto para emitir una señal de mando U en función de la consigna r y de la medida Y de manera que, para un valor dado de la consigna r, el valor medido Y converge hacia este valor de la consigna.

Según la técnica anterior, el corrector de control utilizado más frecuentemente es del tipo PID (proporcional, integral, derivado) cuyo principio se describe en la figura 2. En esta figura, en la etapa 100, se realiza en primer lugar la sustracción de la medida Y de la consigna r. Al final de la etapa 100, se obtiene una diferencia e. La diferencia e se multiplica por una constante KP en la etapa 101, y el resultado obtenido es conducido a la entrada de un sumador

110. Paralelamente, en la etapa 102, la diferencia e se multiplica por una constante KI, y después el resultado obtenido es integrado con respecto al tiempo en la etapa 103. Al final de la etapa 103, el resultado se aplica a la entrada del sumador 110. Paralelamente, en la etapa 104, la diferencia e se multiplica por la constante KD, y después derivada con respecto al tiempo en el curso de la etapa 105. El resultado de la etapa 105 es emitido en dirección a la entrada del sumador 110. Por último, el sumador 110 efectúa la suma de las diferentes magnitudes que le llegan para producir de salida la señal de mando U que es por tanto de la forma:

**(Ver fórmula)**

en la que los coeficientes KP, KI, y KD se ajustan de manera que la diferencia e tienda lo más rápidamente posible hacia cero durante un cambio del valor de la consigna r.

Dos nociones principales permiten caracterizar el control de una máquina giratoria:

- La robustez: se trata de la insensibilidad del corrector a las incertidumbres de la modelización física de la máquina a mandar. En el caso específico de un simulador de movimientos, es preciso que el corrector sea robusto con respecto a la variación del momento de inercia del sistema mecánico 3 durante el cambio de la carga. En efecto, un simulador de movimientos que sirve para ensayar diferentes cargas, el momento de inercia J del sistema mecánico se modifica inevitablemente durante el cambio de la carga. Se dirá que un corrector es robusto cuando garantiza la estabilidad del bucle de servocontrol cerrado en caso de variación de uno o de varios parámetros físicos de la máquina a regular. En el caso de un simulador de movimientos, este parámetro es el momento de inercia. Como recordatorio, la estabilidad es la aptitud del sistema controlado para comportarse de tal manera que la diferencia e tienda hacia un valor finito cuando se modifica la consigna r. Pero, la convergencia de la variable e puede realizarse al cabo de un tiempo muy elevado. Es por lo que resulta necesario asimismo introducir la noción de rendimiento para caracterizar un mando.

- El rendimiento: se trata de la dinámica de seguimiento de la consigna r y de la dinámica de rechazo de las perturbaciones que pueden afectar a la máquina. En el caso de un simulador de movimientos, las perturbaciones que pueden afectar el sistema están, por ejemplo, constituidas por un par de frenado debido a unos rozamientos no tenidos en cuenta.

Desde un punto de vista teórico, se muestra que los objetivos de rendimiento y de robustez son antagonistas. Si se desean unos rendimientos elevados, es decir que el sistema rechace muy rápidamente las perturbaciones, esto se obtiene en detrimento de la robustez.

Para los simuladores de movimientos, la búsqueda de una banda pasante máxima conduce a privilegiar el rendimiento del sistema con respecto a la robustez. En general, la robustez es relativamente baja, lo cual necesita adaptar el corrector para cada carga.

Así, los parámetros del corrector utilizado, por ejemplo las ganancias KP, KI y KD del corrector del tipo PID representado en la figura 2, deben ser regulados a cada cambio de la carga.

Según la técnica anterior, en el campo de los simuladores de movimientos, la regulación del corrector se realiza "manualmente" por la intervención de un técnico a cargo del simulador de movimientos cada vez que se modifica la carga. Esta regulación es costosa en tiempo y es empírica. En efecto, necesita numerosos tests del tipo ensayo-error para encontrar el valor de las ganancias adaptadas puesto que los parámetros de regulación del PID dependen unos de otros. Además, es difícil de garantizar que la regulación obtenida corresponda a la regulación óptima del sistema. Si el bucle de servocontrol funciona con un corrector mal parametrado, el riesgo de que el bucle cerrado no sea estable no es nulo.

Unos procedimientos para regular automáticamente un corrector son conocidos en otros campos técnicos que el de los simuladores de movimientos.

Una técnica consiste en realizar una regulación automática en tiempo real de los parámetros del corrector destinado a controlar una máquina giratoria en el curso de la utilización de esta última. Esta técnica, conocida con el nombre de mando autoadaptativo ("self control"), no se puede extrapolar al caso de los simuladores de movimientos puesto que es de una gran complejidad en particular porque se trata de respetar la obligación de regulación en "tiempo real" del corrector. Además, no se puede conocer de manera precisa el movimiento puesto que los parámetros del corrector se modifican a cada instante. Esto es particularmente cierto durante el inicio de una secuencia de movimientos, cuando se acaba de cambiar la carga y la aplicación del procedimiento de regulación modifica sin cesar las ganancias.

Otra técnica utilizada en el campo de las máquinas giratorias consiste en realizar una etapa inicial de prueba en el curso de la cual se regula el corrector. La regulación automática del corrector se realiza respetando el proceso siguiente:

Reivindicaciones:

1. Procedimiento de regulación utilizado en un simulador de movimiento que puede soportar una carga, comprendiendo dicho simulador un dispositivo mecánico y una unidad de control, comprendiendo dicho dispositivo mecánico unos medios de arrastre para poner en movimiento un plato apto para soportar dicha carga; un amplificador de corriente apto para accionar dichos medios de arrastre en respuesta a una señal de mando; un sensor apto para medir una posición de dicho plato; y dicha unidad de control que comprende un corrector apto para emitir dicha señal de mando en función de una señal de consigna de posición y de dicha posición medida,

caracterizado porque permite regular automáticamente dicho corrector para servocontrolar en posición el movimiento de dicho plato que soporta una carga dada, comprendiendo dicho procedimiento:

- una etapa inicial de síntesis de un corrector robusto, estando dicha síntesis fundada en una primera modelización física del dispositivo mecánico que comprende por lo menos un parámetro de inercia, permitiendo dicho corrector robusto obtenido el servocontrol de dicho dispositivo mecánico sobre una gama de valor de dicho parámetro de inercia que se extiende entre un parámetro de inercia mínimo y un parámetro de inercia máximo; y, después de haber posicionado dicha carga dada sobre dicho plato,

- una etapa de test en el curso de la cual dicho dispositivo mecánico, servocontrolado por medio de dicho corrector robusto determinado durante la etapa inicial, es accionado según un perfil de consigna de posición previamente definido que respeta unas obligaciones sobre la aceleración, la velocidad y la posición del movimiento, siendo dicha señal de mando y dicha posición medida memorizadas en cada instante como datos de la etapa de test;

- una etapa de identificación que, a partir de dichos datos de la etapa de test, permite determinar el valor de una pluralidad de parámetros físicos de una segunda modelización de dicho dispositivo mecánico que soporta dicha carga dada, comprendiendo dicha pluralidad de parámetros físicos por lo menos dicho parámetro de inercia; y

- una etapa final de síntesis de un corrector óptimo adaptado a dicha carga dada, en la que el parámetro de inercia adopta el valor del parámetro de inercia determinado durante la etapa de identificación.

2. Procedimiento según la reivindicación 1, caracterizado porque dicho dispositivo mecánico es apto para poner dicho plato que soporta una carga por lo menos en traslación a lo largo de un eje, siendo dicho parámetro de inercia entonces una masa de inercia.

3. Procedimiento según la reivindicación 1, caracterizado porque dicho dispositivo mecánico es apto para poner dicho plato que soporta una carga por lo menos en rotación alrededor de un eje, siendo dicho parámetro de inercia entonces un momento de inercia.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque, durante dicha etapa inicial, el corrector está en un bucle de servocontrol cerrado en posición sobre una simulación digital del dispositivo mecánico que soporta una carga que tiene un parámetro de inercia nominal en dicha gama.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque las etapas de test, de identificación y final son ejecutadas de nuevo por lo menos a cada cambio de carga.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dicha primera modelización es una modelización lineal del comportamiento dinámico de dicho dispositivo mecánico.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichos correctores robusto y óptimo comprenden un filtro de Kalman basado en dicha primera modelización, adoptando dicho filtro de Kalman, de entrada, la señal de mando, dicha posición medida y dicha consigna de posición para generar, de salida, un estado estimado de dicho dispositivo mecánico, siendo dicho estado estimado aplicado como señal de mando después de haber sido multiplicado por un vector.

8. Procedimiento según la reivindicación 7, caracterizado porque dicho filtro de Kalman permite estimar las perturbaciones que afectan a dicho dispositivo mecánico modelizándolas por una señal que pasa a sumarse a la señal de mando en la entrada de dicho dispositivo mecánico a servocontrolar.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dicha síntesis de dichos correctores robusto y óptimo se realiza por medio de una metodología denominada de control de estado estándar.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque dichos correctores robusto u óptimo comprenden cuatro parámetros de regulación escalares de alto nivel.

11. Procedimiento según la reivindicación 10, caracterizado porque dicha etapa inicial comprende en primer lugar, haciendo variar un primer parámetro escalar entre dichos parámetros escalares, la búsqueda de un corrector que

tiene un margen de módulo inferior a un margen de módulo umbral para todos los valores de momento de inercia de dicha gama de momento de inercia, y después, haciendo variar otro paramento escalar, denominado segundo parámetro, entre dichos parámetros escalares, la búsqueda de un corrector que tiene un margen de retado inferior a un margen de retardo umbral para todos los valores de momento de inercia de dicha gama de momento de inercia.

12. Procedimiento según la reivindicación 10 u 11, caracterizado porque, habiendo sido identificado el valor del momento de inercia, dicha etapa final comprende en primer lugar, haciendo variar dicho segundo parámetro, la búsqueda de un corrector que tiene un margen de retardo superior a dicho margen de retardo umbral, y después, haciendo variar también otro parámetro escalar, denominado tercer parámetro, entre dichos parámetros escalares, la búsqueda de un corrector óptimo que tiene un margen de módulo superior a dicho margen de módulo umbral.

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque, durante dicha etapa de identificación, dicha segunda modelización es una modelización lineal del comportamiento de dicho dispositivo.

14. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque, durante dicha etapa de identificación, dicha segunda modelización tiene en cuenta de forma explícita unas fuerzas que conducen a un comportamiento no lineal de dicho dispositivo.

15. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque comprende, al final de dicha etapa de test, una etapa de tratamiento previo para rechazar los datos para los cuales el valor correspondiente de la velocidad de dicho plato es inferior a una velocidad umbral.

16. Simulador de movimientos apto para soportar una carga, comprendiendo dicho simulador de movimientos un dispositivo mecánico y una unidad de control, comprendiendo dicho simulador un plato móvil apto para soportar dicha carga; unos medios de arrastre aptos para poner en movimiento dicho plato según por lo menos un eje; un amplificador de corriente apto para accionar los medios de arrastre en respuesta a una señal de mando; un sensor apto para medir una posición de dicho plato; comprendiendo la unidad de control un corrector apto para emitir dicha señal de mando en función de una señal de consigna de posición y de dicha posición medida, caracterizado porque dicha unidad de control está configurada para realizar el procedimiento de regulación según cualquiera de las reivindicaciones 1 a 15 para obtener un corrector óptimo teniendo en cuenta una carga.

Patentes similares o relacionadas:

Dispositivo de control para máquina herramienta y máquina herramienta provista de dicho dispositivo de control, del 27 de Mayo de 2020, de CITIZEN WATCH CO. LTD.: Un dispositivo de control (C) para una máquina herramienta provisto en una máquina herramienta que tiene una herramienta de corte para cortar una pieza […]

Equipo de control con optimizador integrado, del 11 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Equipo de control para una maquina con al menos un eje , en donde el equipo de control esta programado con un programa de sistema, en donde el equipo de control […]

Procedimiento para controlar un movimiento, equipo de control y accionamiento lineal, del 4 de Marzo de 2020, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para controlar un movimiento de varios rotores (L) de un accionamiento lineal (LA), presentando el accionamiento lineal (LA) varios segmentos […]

Máquina de mecanizado y procedimiento para mecanizar piezas de trabajo, del 25 de Septiembre de 2019, de HOMAG GmbH: Máquina de mecanizado para mecanizar piezas (W) de trabajo esencialmente en forma de placa, que están compuestas preferiblemente, al menos por secciones, de madera, materiales […]

Máquina de mecanizado y procedimiento para mecanizar piezas de trabajo, del 25 de Septiembre de 2019, de HOMAG GmbH: Máquina de mecanizado para mecanizar piezas (W) de trabajo esencialmente en forma de placa, que están compuestas preferiblemente, al menos por secciones, de madera, materiales […]

SISTEMA DE CONTROL ROBUSTO POR MODOS DESLIZANTES DE UN MOTOR AC, del 11 de Julio de 2019, de INSTITUTO TECNOLÓGICO METROPOLITANO: La presente invención se relaciona con un sistema de control robusto por modos deslizantes de un motor AC en el que se utiliza un variador de frecuencia como elemento […]

Procedimiento para controlar y/o regular un accionamiento lineal, equipo de control, accionamiento lineal e instalación, del 19 de Junio de 2019, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para controlar y/o regular un accionamiento lineal (LA), que presenta al menos un segmento (Seg), varios rotores (L), al menos un puesto de máquina (MS1, MS2) […]

Procedimiento de aplicación de un producto de revestimiento sobre una pieza desplazada por un transportador e instalación de aplicación de un producto de revestimiento, del 17 de Mayo de 2019, de EXEL INDUSTRIES: Procedimiento de aplicación de un producto de revestimiento sobre una pieza desplazada por un transportador , a lo largo del cual está […]

Procedimiento para la determinación de valores de corrección de la distancia en el procesamiento por láser de una pieza de trabajo y máquina de procesamiento por láser pertinente, del 20 de Marzo de 2019, de TRUMPF LASER- UND SYSTEMTECHNIK GMBH: Procedimiento para la determinación de valores de corrección de la distancia (ΔA) de una distancia teórica entre una boquilla de procesamiento por […]