Dispositivo para prolongar el tiempo de servicio de un intercambiador de calor de haces tubulares en instalaciones UHT de calentamiento indirecto para alimentos.

Dispositivo para prolongar el período de servicio de un intercambiador de calor de haces tubulares en instalaciones UHT con calentamiento indirecto para alimentos,

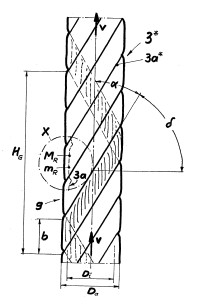

en particular para leche o productos lácteos, que consiste en un intercambiador de calor de haces tubulares que presenta un canal exterior (2'') rodeado por una envolvente exterior (2); con una cantidad de tubos interiores (3; 3*) que se extienden a través del canal exterior (2'') con sus ejes paralelos a la envolvente exterior (2), que forman conjuntamente como haz tubular (1) un canal interior (3''), y cuyos extremos se apoyan en cada caso en una placa portatubos (7, 8); con una entrada (E) y una salida (A) para un producto (P) a calentar que son comunes para todos los tubos interiores (3, 3*); y con tubuladuras de conexión (4a, 4b), cada una con un canal transversal (4a*, 4b*) para un medio portador de calor (W), que entran en el canal exterior (2'') o salen del mismo cerca de los extremos de la envolvente exterior (2) y de las placas portatubos (7, 8); estando configurado el tubo interior (3; 3*) correspondiente, como mínimo en la superficie de su pared interior (3a), en forma de tubo helicoidal (3*) con estructuras macrorrugosas (MR) orientadas en un ángulo de incidencia (alfa) con respecto al eje longitudinal del tubo interior (3; 3*), Caracterizado porque

la superficie de la pared interior del tubo (3a), que está estructurada con la estructura macrorrugosa (MR), está completamente tratada mediante un proceso de pulido electroquímico que genera una condición microsuperficial (mR) que se distingue tanto estructural como energéticamente por una tendencia reducida a la adherencia de sustancias extrañas gracias a la pasivación y a la reducción del nivel energético de la superficie tratada de la pared interior del tubo (3a); y

el ángulo de incidencia (alfa) tiene un valor entre 35 >_ a >_ 25 grados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2003/013131.

Solicitante: GEA TDS GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Voss Strasse 11-13 31157 Sarstedt ALEMANIA.

Inventor/es: TACKE,LUDGER, SCHWENZOW,UWE, BUSS,HELMUT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F28F1/40 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 1/00 Elementos tubulares; Conjuntos de elementos tubulares (especialmente adaptados para el movimiento F28F 5/00). › estando los medios solamente en el interior del elemento tubular.

- F28F13/18 F28F […] › F28F 13/00 Dispositivos para modificar la transferencia del calor, p. ej. aumento, disminución (F28F 1/00 - F28F 11/00 tienen prioridad). › por aplicación de revestimientos, p. ej. que absorben radiación, que reflejan radiación; por aplicación de un tratamiento superficial, p. ej. pulido.

- F28F19/00 F28F […] › Prevención de la formación de depósitos o de la corrosión, p. ej. utilizando filtros.

PDF original: ES-2268454_T3.pdf

Fragmento de la descripción:

Dispositivo para prolongar el tiempo de servicio de un intercambiador de calor de haces tubulares en instalaciones uht de calentamiento indirecto para alimentos

CAMPO TÉCNICO

La invención se refiere a un dispositivo para prolongar el tiempo de servicio de un intercambiador de calor de haces tubulares en instalaciones UHT de calentamiento indirecto para alimentos, en particular para leche o productos lácteos, según el preámbulo de la reivindicación 1.

ESTADO ACTUAL DE LA TÉCNICA

Por procedimiento UHT (UHT: Ultra High Temperature) de calentamiento indirecto de un producto por intercambio térmico a través de un medio portador de calor en una pared se entiende un tratamiento térmico del producto, también llamado calentamiento aséptico, gracias al cual se eliminan prácticamente todos los microorganismos, como mínimo todos los microorganismos que provocan el deterioro del producto, que se hayan podido desarrollar durante la fase de almacenamiento del producto a temperatura ambiente. Por consiguiente, se eliminan todos los microorganismos excepto algunas esporas resistentes al calor que eventualmente sobreviven al proceso de calentamiento. No obstante, éstas no se desarrollan por encima de un valor crítico durante la fase de almacenamiento a temperatura ambiente normal. El calentamiento indirecto del producto a través de un intercambio térmico en una pared se puede llevar a cabo tanto con las denominadas instalaciones intercambiadoras de calor de placas como con los llamados intercambiadores de calor de haces tubulares, como es el presente caso. A continuación se describe la problemática habitual en el caso de la leche o de productos lácteos con viscosidades cinemáticas v aproximadamente iguales, ya que estos casos representan un campo de aplicación esencial de las instalaciones UHT del tipo indicado.

Una instalación de calentamiento UHT de calentamiento indirecto del producto incluye, en primer lugar, un precalentador para calentar el producto. Después, en esta instalación de calentamiento UHT indirecto, en la mayoría de los casos la leche se conduce a través del denominado homogeneizador. A continuación sigue otro intercambio de calor; el proceso conocido como mantenimiento de calor previo para la estabilización de las proteínas lácteas para el posterior proceso de calentamiento de la misma; a continuación un calentamiento UHT propiamente dicho con mantenimiento de calor; posteriormente el enfriamiento con intercambio térmico con la leche de entrada y, en caso necesario, un enfriamiento posterior. Dependiendo de la tecnología empleada en cada caso, la homogeneización puede realizarse antes o después del calentamiento UHT. Como medio portador de calor se utiliza agua, que fluye en un circuito y que, según el desarrollo temperatura-tiempo, al avanzar la leche a temperatura superior calienta la leche en contracorriente y, en el retorno de la leche, enfría la misma también en contracorriente. Este intercambio de calor se produce de forma regenerativa, pudiendo recuperarse hasta un 90% de la energía empleada. El calentador UHT está excluido de este intercambio térmico regenerativo y el calentamiento restante necesario se lleva a cabo mediante calentamiento indirecto con vapor con desvío del circuito de agua (Principio FINNAH, Ahaus; H. KESSLER, Molkereiverfahrenstechnik, 3ª edición, 1988) .

Una instalación de calentamiento UHT indirecto frecuentemente utilizada con éxito en la práctica lleva a cabo tanto el intercambio de calor regenerativo como el intercambio de calor no regenerativo en el calentador UHT mediante los llamados intercambiadores térmicos de haces tubulares (DE-U-94 03 913; Principio Tuchenhagen Dair y Systems GmbH, Ahaus) , en los que están previstos tubos interiores conectados en paralelo por los que fluye la leche, mientras que el medio portador de calor, generalmente agua o vapor, fluye en contracorriente por el intersticio anular (canal exterior) del tubo envolvente (envolvente exterior) que rodea los tubos interiores conectados en paralelo. Para conservar el calor se utiliza generalmente un sistema de un solo tubo sin intercambio térmico.

En el calentamiento de alimentos en general, y en este caso de la leche en particular, surge el problema que se puede describir con la expresión “formación de precipitado de producto”. En el caso de la leche, la formación de un precipitado se debe principalmente a las proteínas lácteas y a las sales minerales. Es sabido que a medida que aumenta la temperatura del producto también aumenta la velocidad de precipitación de las proteínas, es decir, un aumento de temperatura aumenta fuertemente la velocidad de reacción. También es sabido que mediante un conservador de calor preconectado a una temperatura de 90 a 95 grados Celsius se produce menos precipitado en el calentador postconectado a una temperatura máxima de 142 grados Celsius, lo que es atribuible a la desnaturalización de las proteínas de la leche y a la degradación de la sobresaturación de Ca3 (PO4) 2 por formación de gérmenes cristalinos en el conservador de calor. El pH de la leche también influye en la formación de precipitado, además de la composición, es decir, la carga básica, entre otras cosas con gérmenes. Cuando se reduce el valor pH = 6, 68 a 6, 62 ya se puede predecir un fuerte aumento de la sedimentación.

La velocidad de flujo del producto, leche o un producto lácteo, también influye de forma decisiva en la precipitación del producto, ya que el proceso de sedimentación debido a la formación del precipitado se ve superada por la erosión debida a fuerzas de cizallamiento en el área de la capa límite de la corriente de la pared tubular interior. Este último efecto se aprovecha en especial medida en las instalaciones de calentamiento UHT con intercambiadores de calor de haces tubulares en comparación con los intercambiadores de calor de placas, dado que, por circunstancias constructivas, la velocidad de la corriente en los tubos interiores es relativamente alta, con lo que se obtiene un índice Reynold relativamente alto, que igualmente influye en la capa límite de la corriente y que disminuye el tiempo de permanencia de los contenidos lácteos. El índice Reynold Re es un parámetro adimensional que caracteriza el estado de la corriente (grado de laminaridad o turbulencia) . Se calcula a partir de la velocidad de corriente media v en el tubo interior, el diámetro interior hidráulico (equivalente) dhidr del mismo y la viscosidad cinemática v del producto de acuerdo con la relación Re = v dhidr/v. Los intercambiadores de calor de haces tubulares conocidos de las instalaciones de calentamiento UHT del tipo en cuestión funcionan actualmente para leche o productos lácteos con índices Reynold Re entre 15.000 y 30.000. Por ejemplo, con un tubo de <14x1 y una viscosidad cinemática v = 1·10-6 m2/s en el caso de la leche, resulta una velocidad de corriente media v en el tubo interior v = 1, 25 a 2, 5 m/s.

Debido a la gran influencia de la temperatura del producto anteriormente indicada en la velocidad de formación de precipitado, el calentador UHT y el conservador de calor UHT constituyen la zona crítica de una instalación de calentamiento UHT en lo que respecta al problema de la formación de precipitado. Es evidente que la precipitación del producto por una parte empeora el intercambio de calor en los tubos interiores, es decir, reduce considerablemente el coeficiente de transmisión térmica k y, por otra parte, la formación de precipitado aumenta claramente la pérdida de presión Lpv en los tubos interiores, que es inversamente proporcional a la quinta potencia del diámetro interior del tubo Di. El deterioro de la transmisión térmica hace que finalmente ya no se puedan transmitir las corrientes de calor necesarias para asegurar una temperatura suficiente que elimine los microorganismos y que además se produzca una pérdida de presión Lpv que, en un caso límite, puede ser muy superior a la pérdida de presión inicial. Se produce un fallo de funcionamiento en forma de una interrupción de la producción. La instalación de calentamiento UHT ya no puede seguir en servicio.

Bajo condiciones favorables se pueden lograr tiempos de funcionamiento, que también se pueden caracterizar con la expresión “períodos de servicio” de la instalación de calentamiento UHT de hasta 20 horas sin interrupción hasta su limpieza. Después se ha de interrumpir la producción y la instalación se ha de limpiar y, en caso dado, esterilizar de nuevo. Para ello se aplica, por una parte, la denominada limpieza intermedia estéril, que se lleva a cabo por ejemplo durante 1, 5 horas a altas temperaturas. Una segunda posibilidad consiste en realizar la denominada limpieza principal, que dura aproximadamente dos horas, para esterilizar... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para prolongar el período de servicio de un intercambiador de calor de haces tubulares en instalaciones UHT con calentamiento indirecto para alimentos, en particular para leche o productos lácteos, que consiste en un intercambiador de calor de haces tubulares que presenta un canal exterior (2’) rodeado por una envolvente exterior (2) ; con una cantidad de tubos interiores (3; 3*) que se extienden a través del canal exterior (2’) con sus ejes paralelos a la envolvente exterior (2) , que forman conjuntamente como haz tubular (1) un canal interior (3’) , y cuyos extremos se apoyan en cada caso en una placa portatubos (7, 8) ; con una entrada

(E) y una salida (A) para un producto (P) a calentar que son comunes para todos los tubos interiores (3, 3*) ; y con tubuladuras de conexión (4a, 4b) , cada una con un canal transversal (4a*, 4b*) para un medio portador de calor (W) , que entran en el canal exterior (2’) o salen del mismo cerca de los extremos de la envolvente exterior

(2) y de las placas portatubos (7, 8) ; estando configurado el tubo interior (3; 3*) correspondiente, como mínimo en la superficie de su pared interior (3a) , en forma de tubo helicoidal (3*) con estructuras macrorrugosas (MR) orientadas en un ángulo de incidencia (a) con respecto al eje longitudinal del tubo interior (3; 3*) ,

caracterizado porque

• la superficie de la pared interior del tubo (3a) , que está estructurada con la estructura macrorrugosa (MR) , está completamente tratada mediante un proceso de pulido electroquímico que genera una condición microsuperficial (mR) que se distingue tanto estructural como energéticamente por una tendencia reducida a la adherencia de sustancias extrañas gracias a la pasivación y a la reducción del nivel energético de la superficie tratada de la pared interior del tubo (3a) ; y

• el tubo interior (3; 3*) está configurado como tubo helicoidal (3*) con estructuras macrorrugosas (MR) a modo de un perfilado interior y exterior en forma de paso de rosca, cuya configuración de hélice (3a*) está realizada con un ángulo de hélice (8 = 90 grados -a) entre 55 :8: 65 grados o un ángulo de incidencia (a) con un valor entre 35 ;a; 25 grados, respectivamente,

• los respectivos tubos internos (3; 3*) se proporcionan en un calentador UHT y en un conservador de calor UHT subordinado.

2. Dispositivo según la reivindicación 1, caracterizado porque la hélice (3a*) presenta una profundidad de hélice (t) y una anchura de hélice (b) seleccionables previamente de forma específica para cada producto.

3. Dispositivo según la reivindicación 1 ó 2, caracterizado porque el tubo helicoidal (3*) está configurado con un solo paso con una altura de paso (HG) .

4. Dispositivo según la reivindicación 1 ó 2, caracterizado porque el tubo helicoidal (3*) está configurado con varios pasos con un número de pasos (g) y en cada caso con una altura de paso (HG) .

5. Dispositivo según la reivindicación 4, caracterizado porque la anchura de hélice (b) resulta de la altura de hélice (HG) dividida entre el número de pasos (g) (b = HG/g) .

6. Procedimiento para utilizar el dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque el índice Reynolds (Re) de la corriente en el tubo interior (3; 3*) oscila entre el intervalo 35.000 : Re : 45.000.

7. Procedimiento según la reivindicación 6, caracterizado porque los tubos interiores correspondientes (3; 3*) están previstos en un calentador UHT y un conservador de calor UHT subordinado.

8. Procedimiento según la reivindicación 6 o 7, caracterizado porque los tubos interiores (3; 3*) de los intercambiadores de calor de haces tubulares de la instalación UHT preconectados y postconectados al calentador UHT y al conservador de calor UHT, siempre que funcionen en un intervalo de temperaturas por encima de 100 grados Celsius, también están provistos de las estructuras macrorrugosas (MR) y de la condición microsuperficial mR.

Patentes similares o relacionadas:

Estructuras tubulares para intercambiador de calor, del 13 de Noviembre de 2019, de CARRIER CORPORATION: Un intercambiador de calor que comprende: una pluralidad de aletas : una pluralidad de tubos que pasan un fluido a través de los […]

Intercambiador de calor que tiene una placa de aleta para reducir una diferencia de presión de gas EGR, del 6 de Noviembre de 2019, de Korens Co., Ltd: Un intercambiador de calor que comprende: una estructura de intercambiador de calor ; una entrada de gas para introducir gas de escape en la estructura del intercambiador […]

Tubo obtenido por colada centrífuga mejorado y método relacionado para fabricarlo, del 6 de Noviembre de 2019, de NEXTER SYSTEMS: Método de mejora de un tubo obtenido por colada centrífuga que comprende: pasar una primera herramienta de corte que tiene una pluralidad de primeros insertos […]

Dispositivo tubular para el tránsito de un fluido de intercambio de calor, particularmente para intercambiadores de calor, del 23 de Octubre de 2019, de S.A.R.I. - STAMPI ARTICOLI INDUSTRIALI DI ZEN BORTOLO: Un dispositivo tubular para el tránsito de un fluido de intercambio de calor, particularmente para intercambiadores de calor, que comprende un tubo […]

Método para realizar una máquina fabricadora de hielo, del 24 de Julio de 2019, de Scotsman Ice S.r.L: Método para realizar una máquina fabricadora de hielo comprendiendo un circuito refrigerante que contiene un fluido refrigerante basado en un hidrocarburo, […]

Intercambiador de calor y dispositivo de ciclo de refrigeración que incluye el intercambiador de calor, del 22 de Mayo de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un intercambiador de calor que comprende unas aletas que están dispuestas en una dirección ortogonal a una dirección en la que fluye el aire […]

Tubo de transferencia de calor para generador de vapor y método para fabricar el mismo, del 6 de Marzo de 2019, de NIPPON STEEL CORPORATION: Un método para fabricar un tubo de transferencia de calor para un generador de vapor, en el que cuando un tubo es sometido a estirado en frío mediante la utilización […]

Tubo de transferencia de calor, caldera y dispositivo de turbina de vapor, del 8 de Febrero de 2019, de Mitsubishi Hitachi Power Systems, Ltd: Un tubo de transferencia de calor que está destinado a ser provisto en una caldera , en el que, durante el funcionamiento, un interior del tubo de transferencia de calor […]