DISPOSITIVO PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO.

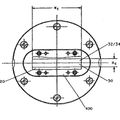

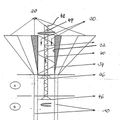

Dispositivo para la producción de tubos de plástico sin rebaba;

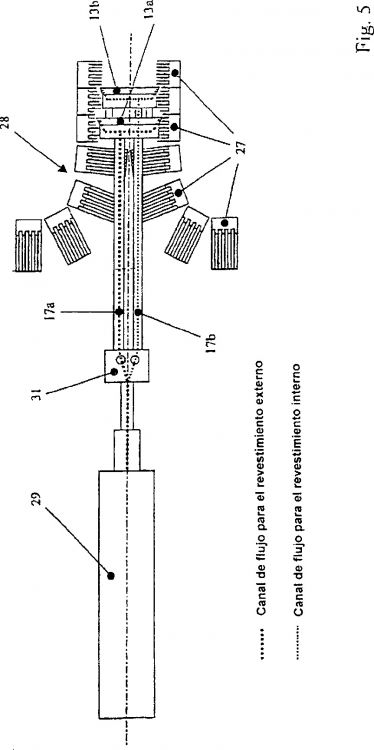

con al menos un equipo de extrusión; con al menos un cabezal de inyección post-conectado al equipo de extrusión en dirección de producción (2) con al menos una hendidura anular, preferiblemente con forma de anillo circular (4); con al menos una concavidad de molde post-conectada al cabezal de inyección en dirección de producción (2), formado a modo de ejemplo por mordazas de corrugador que se desplazan, preferiblemente coaxiales con la hendidura anular (4) para la conformación del tubo de plástico de al menos una corriente de masa fundida de plástico (5) que sale de la hendidura anular (4) del cabezal de inyección; en el que se prevé: que el cabezal de inyección presente un equipo de distribución (13a, 13b) preferiblemente con forma de placa dispuesto preferiblemente en el interior del corte transversal de la concavidad de molde, que presenta una abertura de entrada (20), en la que desemboca un canal de suministro (17a, 17b) de la masa fundida de plástico; donde el equipo de distribución (13a, 13b) presenta varios canales de distribución (14) que parten de la abertura de entrada (20), que tienen un recorrido esencialmente perpendicular con respecto al eje de la concavidad de molde y/o de la hendidura anular (4), donde cada canal de distribución (14) presenta un segmento de canal radial (14v), que parte del punto de entrada y canales de ramificación (14z), que parten de un punto de ramificación (14v) en el extremo del segmento de canal radial; donde los en total n extremos de los canales de distribución (14) en la zona de la periferia del equipo de distribución (13a, 13b) desembocan en la hendidura anular (4) con respectivamente una separación angular igual de extremos adyacentes con un ángulo de 360º/n con configuración de n trayectos de flujo, que se extienden partiendo respectivamente de la abertura de entrada (20) en segmentos de canal (14v) que se conectan entre sí de los canales de distribución para la desembocadura en la hendidura anular (4) e introducen respectivamente un caudal igual de grande en la hendidura anular (4), caracterizado por que la abertura de entrada (20) se dispone en el equipo de distribución (13a, 13b) de forma céntrica y coaxial con respecto a la hendidura anular (4, 7, 25) y con respecto a la concavidad de molde; por que el equipo de distribución (13a, 13b) presenta canales de distribución (14) que parten con forma de estrella de la abertura de entrada (20), que tienen un recorrido esencialmente perpendicular con respecto al eje de la concavidad del molde o de la hendidura anular; por que cada canal de distribución (14) presenta un primer segmento de canal (14r) orientado radialmente recto de la misma longitud, que se extiende desde la abertura de entrada (20) hasta un punto de ramificación (14v), donde se ramifica en varios segmentos de canal de ramificación (14z), que suministran la masa fundida de plástico a segmentos de canal (14k) con forma de arco, que desembocan en la zona de la periferia (24) del equipo de distribución (13a, 13b) respectivamente en una posición angular igual entre sí en la hendidura anular (25)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05007210.

Solicitante: UNICOR GMBH.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 56 97437 HASSFURT ALEMANIA.

Inventor/es: KOSSNER, HUBERT, PFENNIG, DIETMAR.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Febrero de 2002.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C47/06H

- B29C47/12D

- B29C47/70B

Clasificación PCT:

- B29C47/06

- B29C47/12

- B29C47/70

Clasificación antigua:

- B29C47/06

- B29C47/12

- B29C47/70

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre.

Fragmento de la descripción:

Dispositivo para la producción de tubos de plástico.

La invención se refiere a un dispositivo para la producción de tubos de plástico sin rebaba de acuerdo con el preámbulo de la reivindicación 1.

Tales dispositivos con un cabezal de inyección con un equipo de distribución con canales de distribución que tienen un recorrido perpendicular con respecto a la concavidad del molde tienen la ventaja de que el cabezal de inyección se puede configurar, por un lado, con una longitud de construcción corta y, por otro lado, también con un diámetro pequeño, de modo que el equipo de distribución, configurado preferiblemente como una placa, se puede disponer dentro del corte transversal de la concavidad del molde. Debido a la pequeña longitud de construcción del cabezal de inyección, el canal de suministro para la masa fundida puede estar configurado con un diámetro relativamente grande en una gran parte de su longitud, de modo que se puede trabajar con presiones comparativamente bajas, si bien se suministra suficiente masa fundida a la hendidura anular o a las hendiduras anulares conectadas de forma sucesiva en la dirección de producción.

Un cabezal de inyección de este tipo se conoce a partir del documento DE 198 35 189 A1. Los canales de distribución de este denominado cabezal de inyección de placas están configurados como canales ramificados a modo de árbol genealógico. Para la configuración de estos canales se configuran surcos correspondientes en una placa de distribución, que se cubren mediante una placa de cubrición. El inconveniente debido a los canales de distribución ramificados a modo de árbol genealógico es que la variabilidad de la cantidad de canales de distribución o la variabilidad del grado de ramificación de los canales de distribución está limitada a grados que forman potencias de 2 y, por lo tanto, no es posible una variación continua. Una limitación constructiva fundamental más se produce por el hecho de que los canales de distribución, de acuerdo con el concepto del documento DE 198 35 189, se tienen que configurar respectivamente igual de largos para asegurar trayectos de flujo iguales, para finalmente garantizar una composición homogénea de la barra de plástico que sale de la hendidura anular.

Además, a partir del documento DE 27 52 932 se conoce un dispositivo con un cabezal de inyección de placas. En este dispositivo, el cabezal de inyección de placas presenta una placa de distribución con surcos radiales dispuestos esencialmente en forma de estrella, que, cubiertos por una placa de cubrición, forman canales de distribución radiales en forma de estrella. La masa fundida de plástico se suministra por una hendidura anular concéntrica con respecto al eje medio de la concavidad del molde a esta placa de distribución. Por los canales de distribución en forma de estrella se suministra la masa fundida a la hendidura anular dispuesta en el perímetro externo de la placa de distribución con el distribuidor helicoidal integrado en la misma. Para conseguir una distribución mejorada, en el ejemplo de realización representado en el documento DE 27 52 932 se prevé que los canales de distribución en forma de estrella que parten de la hendidura anular interna desemboquen en un canal de distribución anular, del que parten otros canales de distribución radiales en una mayor cantidad en forma de rayos. Con este canal de distribución anular no se garantiza una distribución homogénea sin defectos. Además, se producen inconvenientes debido a que tiene haber espacio exclusivamente en el eje central en el interior de la hendidura anular de suministro en una disposición concéntrica para la alimentación de la masa fundida y para eventuales conducciones de abastecimiento. También es un inconveniente que para garantizar trayectos de flujo respectivamente igual de largos, toda la disposición se tiene que configurar de forma estrictamente simétrica con segmentos de canal respectivamente igual de largos alrededor del eje central.

A partir del documento US 3 809 515 se conoce un cabezal de inyección que no está configurado como cabezal de inyección de placas, sin embargo, que ya presenta canales de distribución que tienen un recorrido perpendicular con respecto al eje central. Los canales de distribución están orientados radialmente con segmentos terminales en forma de arco, que desembocan a modo de un distribuidor helicoidal en la hendidura anular externa. La variabilidad del grado de distribución está limitada por un lado debido a la orientación radial de los canales y por otro lado por el diseño del distribuidor helicoidal conectado a los mismos. Una limitación considerable se produce también debido a que de acuerdo con el concepto del documento US 3 809 515, los trayectos de flujo en los canales de distribución tienen que ser exactamente igual de largos para garantizar un caudal homogéneo.

En un cabezal de inyección conocido a partir del documento US 3 743 456, que igualmente no está configurado como un cabezal de inyección de placas, ya se prevén canales de distribución que tienen un recorrido asimismo perpendicular con respecto al eje medio. Éstos se disponen a modo de una cruz y desembocan directamente en la hendidura anular externa. También en este caso está limitado el grado de la distribución, ya que constructivamente solamente es posible una cantidad limitada de canales exclusivamente radiales en el corte transversal.

La invención se basa en el objetivo de perfeccionar un dispositivo del tipo mencionado al principio, de modo que se consiga una composición lo más homogénea posible del chorro de masa fundida de plástico que sale de la hendidura anular del cabezal de inyección.

La invención resuelve este objetivo mediante el objeto de la reivindicación 1.

La solución prevé una pluralidad de canales de distribución que se ramifican respectivamente en al menos un punto de ramificación con configuración de respectivamente dos segmentos de canal de ramificación. La disposición de los canales de distribución es en forma de estrella desde la abertura de entrada central en el sistema de distribución. Es esencial que los primeros segmentos de canal que parten radialmente de la abertura de entrada de los canales de distribución estén configurados respectivamente de forma recta y que estos primeros segmentos de canal radiales rectos presenten en su extremo respectivamente un punto de ramificación, en el que se ramifican en al menos dos segmentos de canal de ramificación. La disposición en este sentido parte simétricamente en forma de estrella de la abertura de entrada. Los canales de distribución se transforman en un caso dado después de otra ramificación repetida finalmente en segmentos terminales con forma de arco, preferiblemente con forma de arco circular, que suministran la masa fundida de plástico a modo de un distribuidor helicoidal a la hendidura anular. Siempre que los puntos de ramificación en los canales de distribución dispuestos en forma de estrella se dispongan sobre una línea concéntrica alrededor de la abertura de entrada y en los puntos de ramificación se produzca una ramificación en más de dos canales de ramificación, se producen para los trayectos de flujo por los canales de ramificación de un canal de distribución diferentes longitudes, en realizaciones, en las que los canales de ramificación en una línea concéntrica desembocan en segmentos terminales igual de largos que conducen a la hendidura anular. Esto es el caso cuando los canales de ramificación se transforman directamente en los segmentos de canal con forma de arco del distribuidor helicoidal. Una compensación de estos trayectos de flujo de diferente longitud se puede producir en realizaciones especiales presentando los segmentos de canal que se unen para la compensación un trayecto de flujo respectivamente correspondientemente más largo o más corto. De este modo se puede conseguir que todo el trayecto de flujo de los segmentos de canal que se unen entre sí entre la abertura de entrada y la desembocadura en la hendidura anular sea respectivamente igual de largo. En otros ejemplos de realización, la compensación de los trayectos de flujo de diferente longitud se puede realizar si en los segmentos de canal, que se atraviesan en el recorrido de los diferentes trayectos de flujo, la resistencia al flujo se configura correspondientemente de manera diferente, de tal forma que finalmente a pesar de los trayectos de flujo de diferente longitud se suministra respectivamente en la desembocadura en la hendidura anular el mismo caudal a la hendidura anular.

En ejemplos de realización preferidos, el primer...

Reivindicaciones:

1. Dispositivo para la producción de tubos de plástico sin rebaba;

con al menos un equipo de extrusión;

con al menos un cabezal de inyección post-conectado al equipo de extrusión en dirección de producción (2) con al menos una hendidura anular, preferiblemente con forma de anillo circular (4);

con al menos una concavidad de molde post-conectada al cabezal de inyección en dirección de producción (2), formado a modo de ejemplo por mordazas de corrugador que se desplazan, preferiblemente coaxiales con la hendidura anular (4) para la conformación del tubo de plástico de al menos una corriente de masa fundida de plástico (5) que sale de la hendidura anular (4) del cabezal de inyección;

en el que se prevé:

que el cabezal de inyección presente un equipo de distribución (13a, 13b) preferiblemente con forma de placa dispuesto preferiblemente en el interior del corte transversal de la concavidad de molde, que presenta una abertura de entrada (20), en la que desemboca un canal de suministro (17a, 17b) de la masa fundida de plástico;

donde el equipo de distribución (13a, 13b) presenta varios canales de distribución (14) que parten de la abertura de entrada (20), que tienen un recorrido esencialmente perpendicular con respecto al eje de la concavidad de molde y/o de la hendidura anular (4),

donde cada canal de distribución (14) presenta un segmento de canal radial (14v), que parte del punto de entrada y canales de ramificación (14z), que parten de un punto de ramificación (14v) en el extremo del segmento de canal radial;

donde los en total n extremos de los canales de distribución (14) en la zona de la periferia del equipo de distribución (13a, 13b) desembocan en la hendidura anular (4) con respectivamente una separación angular igual de extremos adyacentes con un ángulo de 360º/n con configuración de n trayectos de flujo, que se extienden partiendo respectivamente de la abertura de entrada (20) en segmentos de canal (14v) que se conectan entre sí de los canales de distribución para la desembocadura en la hendidura anular (4) e introducen respectivamente un caudal igual de grande en la hendidura anular (4), caracterizado por que la abertura de entrada (20) se dispone en el equipo de distribución (13a, 13b) de forma céntrica y coaxial con respecto a la hendidura anular (4, 7, 25) y con respecto a la concavidad de molde;

por que el equipo de distribución (13a, 13b) presenta canales de distribución (14) que parten con forma de estrella de la abertura de entrada (20), que tienen un recorrido esencialmente perpendicular con respecto al eje de la concavidad del molde o de la hendidura anular;

por que cada canal de distribución (14) presenta un primer segmento de canal (14r) orientado radialmente recto de la misma longitud, que se extiende desde la abertura de entrada (20) hasta un punto de ramificación (14v), donde se ramifica en varios segmentos de canal de ramificación (14z), que suministran la masa fundida de plástico a segmentos de canal (14k) con forma de arco, que desembocan en la zona de la periferia (24) del equipo de distribución (13a, 13b) respectivamente en una posición angular igual entre sí en la hendidura anular (25).

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que el primer segmento de canal radial (14r) se ramifica en el punto de ramificación (14v) en más de dos segmentos de canal de ramificación (14z), preferiblemente entre tres segmentos de canal de ramificación (14z).

3. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los segmentos de canal de ramificación (14z) se disponen de forma simétrica con respecto a la prolongación radial del correspondiente primer segmento de canal radial (14r).

4. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los segmentos de canal de ramificación (14z) que se ramifican en un punto de ramificación (14v) están configurados respectivamente como segmentos de canal rectos (14a).

5. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el central de segmentos de canal de ramificación (14z) ramificados de un primer segmento de canal radial (14r) se dispone de forma radialmente coincidente con el primer segmento de canal radial (14r).

6. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los segmentos de canal de ramificación (14z) a su vez se siguen ramificando una vez o de forma repetida varias veces en otros segmentos de canal de ramificación adicionales.

7. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los puntos de ramificación (14r) o los otros puntos de ramificación (14v) se disponen respectivamente sobre una línea concéntrica con respecto a la abertura de entrada (20) y/o al eje (18) de la hendidura anular (4, 7, 25) y/o la concavidad del molde.

8. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los primeros segmentos de canal radiales (14r) se disponen con respectivamente un ángulo igual entre sí.

9. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los segmentos de canal de ramificación (14z) ramificados partiendo del primer segmento de canal radial (14r) se disponen con un ángulo respectivamente igual entre sí y/o los otros segmentos de canal de ramificación ramificados partiendo del segmento de canal de ramificación (14z) se disponen con un ángulo respectivamente igual entre sí.

10. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que respectivamente cuatro primeros segmentos de canal radiales (14r) se disponen con un ángulo de 90° entre sí y por que tres segmentos de canal de ramificación (14z) ramificados partiendo de cada primer segmento de canal radial (14r) se disponen respectivamente con un ángulo de 45º entre sí.

11. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que los primeros segmentos de canal radiales (14r) presentan respectivamente un diámetro igual.

12. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el diámetro de los primeros segmentos de canal radiales (14r) es respectivamente menor que el diámetro de los segmentos de canal de ramificación (14z) ramificados partiendo de los mismos.

13. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que al menos dos de varios segmentos de canal de ramificación (14z) ramificados de un primer segmento de canal radial (14r) tienen diferente longitud y/o presentan diferente diámetro y/o por que al menos dos segmentos de canal de ramificación adicionales ramificados partiendo de un canal de ramificación (14z) tienen diferente longitud y/o presentan diferentes diámetros.

14. Dispositivo de acuerdo con la reivindicación 13, caracterizado por que el corte transversal, preferiblemente el diámetro del segmento de canal de ramificación (14z) más corto es menor que el corte transversal o el diámetro del segmento de canal de ramificación (14z) más largo.

15. Dispositivo de acuerdo con la reivindicación 13 ó 14, caracterizado por que para la unión del segmento de canal de ramificación (14z) más corto o más largo con uno o varios segmentos de canal (14k) que se conectan a esto se dispone un segmento de canal que prolonga el trayecto de flujo o que acorta el trayecto de flujo para la compensación de diferentes trayectos de flujo.

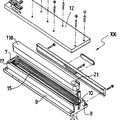

16. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el equipo de distribución (13a, 13b) presenta una placa de distribución (15), en la que se configuran los primeros segmentos de canal (14r) radiales y/o los segmentos de canal de ramificación (14z) como perforaciones (14r, 14z) que tienen un recorrido preferiblemente en paralelo con respecto al plano de la placa.

17. Dispositivo de acuerdo con la reivindicación 16, caracterizado por que el equipo de distribución (13a, 13b) presenta una primera placa de distribución (15) y una segunda placa de distribución (16), donde en la segunda placa de distribución (16) se disponen segmentos de los canales de distribución (14k), preferiblemente los segmentos de canal con forma de arco (14k).

18. Dispositivo de acuerdo con una de las reivindicaciones 16 ó 17, caracterizado por que el equipo de distribución (13a, 13b) presenta una primera placa de distribución (15) y una segunda placa de distribución (16) apoyada al menos por secciones sobre la misma y al menos segmentos de los canales de distribución (14k) se configuran como surcos en al menos una de las placas (16) y los surcos en esta placa (16) se cubren por respectivamente la otra placa (15) que se apoya al menos en esta zona con configuración de los segmentos de canal de distribución (14k).

19. Dispositivo de acuerdo con una de las reivindicaciones 16 a 18, caracterizado por que los segmentos de canal con forma de arco (14k) se disponen en una placa de distribución anular (16) y la abertura de entrada (20) y preferiblemente al menos por secciones los primeros segmentos de canal radiales (14r) se disponen en una placa de distribución central (15) que se dispone rodeada por la placa de distribución anular (16).

20. Dispositivo de acuerdo con la reivindicación 19, caracterizado por que la placa de distribución central (15) y/o la placa de distribución anular (16) presenta o presentan un escalonado concéntrico y las dos placas (15, 16) se disponen de forma complementaria con respecto al escalonado de forma superpuesta.

21. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el equipo de distribución (13a) presenta de forma excéntrica un paso (21) para un canal de suministro (17b) para masa fundida de plástico de un equipo de distribución (13b) post-conectado en dirección de producción.

22. Dispositivo de acuerdo con una de las reivindicaciones precedentes, caracterizado por que el equipo de distribución (13a, 13b) presenta de forma excéntrica un paso (22) para equipos de abastecimiento (22), por ejemplo, conducción para aire, corriente, refrigerante.

Patentes similares o relacionadas:

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN CONTINUA DE UN TUBO COMPUESTO DE DOBLE PARED CON RACOR Y TUBO COMPUESTO DE DOBLE PARED, del 16 de Noviembre de 2011, de HEGLER, RALPH PETER, DR.: Procedimiento para la fabricación continua de un tubo compuesto de doble pared consistente en el sentido de avance en un tubo interior liso (39') y un tubo […]

DISTRIBUIDOR DE CAUDAL PARA UN UTILLAJE DE MOLDEO DE UN EQUIPO PARA MOLDEAR TUBOS CON EXTRUSORA SITUADA A DISTANCIA, del 18 de Julio de 2011, de LUPKE, MANFRED ARNO ALFRED LUPKE, STEFAN, A.: Equipo utilizado en el moldeo de un tubo de plástico, comprendiendo dicho equipo un suministrador de plástico (2, 2a, 2b, 2c, 2d) y un alimentador de plástico […]

COMPOSICIONES FUNGICIDAS, del 7 de Abril de 2011, de SYNGENTA PARTICIPATIONS AG: Una composición adecuada para controlar enfermedades provocadas por fitopatógenos que comprende (A) un compuesto de fórmula I en la que R1 es difluorometilo o trifluorometilo […]

CABEZAL DE EXTRUSIÓN PARA UNA MÁQUINA ONDULADORA PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO, del 30 de Diciembre de 2010, de UNICOR GMBH: Cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico, con un cabezal de base , que presenta al menos […]

CABEZAL DE EXTRUSIÓN PARA UNA MÁQUINA ONDULADORA PARA LA PRODUCCIÓN DE TUBOS DE PLÁSTICO, del 30 de Diciembre de 2010, de UNICOR GMBH: Cabezal de extrusión para una máquina onduladora para la producción de tubos de plástico, con un cabezal de base , que presenta al menos […]

BLOQUE DE GUIADO CON ENFRIAMIENTO INTEGRADO, del 27 de Mayo de 2010, de CORELCO: Instalación de fabricación de un tubo moldeado de material termoplástico, mediante conformación de un parisón de dicho material, comprendiendo dicha […]

BLOQUE DE GUIADO CON ENFRIAMIENTO INTEGRADO, del 27 de Mayo de 2010, de CORELCO: Instalación de fabricación de un tubo moldeado de material termoplástico, mediante conformación de un parisón de dicho material, comprendiendo dicha […]

PLACA NERVADA RECUBIERTA MEDIANTE COEXTRUSION SIN EFECTO TRIANGULO, del 27 de Octubre de 2010, de BAYER SHEET EUROPE GMBH: Placa nervada multicapa fabricada mediante coextrusión de la capa o capas de coextrusión con uno o varios coextrusores, caracterizada

porque […]

PLACA NERVADA RECUBIERTA MEDIANTE COEXTRUSION SIN EFECTO TRIANGULO, del 27 de Octubre de 2010, de BAYER SHEET EUROPE GMBH: Placa nervada multicapa fabricada mediante coextrusión de la capa o capas de coextrusión con uno o varios coextrusores, caracterizada

porque […]

BOQUILLA DE EXTRUSION Y PROCEDIMIENTO PARA PRODUCIR UNA COMPOSICION POLIMERICA CARGADA EXTRUIDA, del 26 de Marzo de 2010, de DOW GLOBAL TECHNOLOGIES INC.: Una boquilla de extrusión que define un Canal de Flujo de la Boquilla que se extiende desde un extremo de la boquilla de extrusión […]

BOQUILLA DE EXTRUSION Y PROCEDIMIENTO PARA PRODUCIR UNA COMPOSICION POLIMERICA CARGADA EXTRUIDA, del 26 de Marzo de 2010, de DOW GLOBAL TECHNOLOGIES INC.: Una boquilla de extrusión que define un Canal de Flujo de la Boquilla que se extiende desde un extremo de la boquilla de extrusión […]

DISPOSITIVO PARA LA FABRICACIÓN DE UNA ENVOLTURA TUBULAR, QUE SE PUEDE CARGAR CON SUSTANCIAS, del 30 de Marzo de 2011, de LEADX AKTIENGESELLSCHAFT: Dispositivo para la fabricación de una envoltura de forma tubular, con una primera instalación de dosificación conducida a través de un […]

DISPOSITIVO PARA LA FABRICACIÓN DE UNA ENVOLTURA TUBULAR, QUE SE PUEDE CARGAR CON SUSTANCIAS, del 30 de Marzo de 2011, de LEADX AKTIENGESELLSCHAFT: Dispositivo para la fabricación de una envoltura de forma tubular, con una primera instalación de dosificación conducida a través de un […]