Dispositivo para el procesamiento de materiales por mezcla y/o plastificación.

Dispositivo para el procesamiento de material por mezcla y/o plastificación,

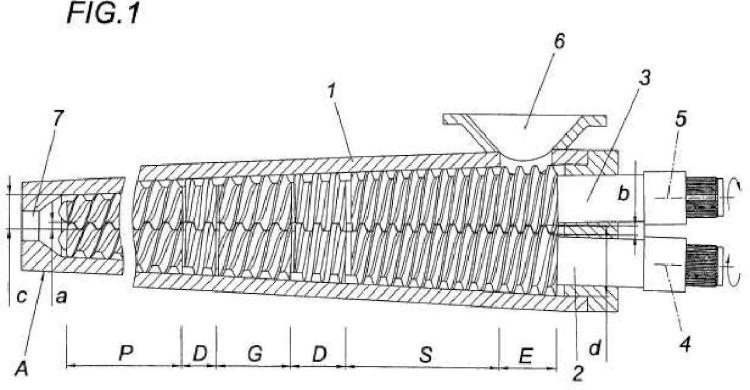

con al menos dos tornillos sin fin (2, 3) cónicos que están dispuestos uno al lado de otro en una caja de tornillo sin fin (1) común, cuyos pasos de rosca están en engrane mutuo y están accionados en el mismo sentido de rotación por al menos un motor para su rotación alrededor de su respectivo eje de tornillo sin fin (4, 5), en el cual el material que ha de ser procesado se suministra a los tornillos sin fin (2, 3) a través de al menos una abertura de alimentación (6), dispuesta en la zona de alimentación (E) de un extremo frontal de los tornillos sin fin (4, 5), de la caja de tornillo sin fin (1), y el material procesado por los tornillos sin fin (2, 3) abandona la caja de tornillo sin fin (1) por al menos una abertura de salida (7), dispuesta en la zona de descarga (A) del otro extremo frontal de los tornillos sin fin (2, 3), de la caja de tornillo sin fin (1), caracterizado porque la relación de los valores numéricos del diámetro exterior de tornillo sin fin (c, d) con respecto al recubrimiento, es decir, con respecto a la superficie de solape de los dos tornillos sin fin (2, 3), tanto en la zona de alimentación (E) como en la zona de descarga (A), se sitúa en el intervalo entre uno a uno y uno a dos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2010/000204.

Solicitante: SCHULZ, HELMUTH.

Nacionalidad solicitante: Austria.

Dirección: HIRSCHGASSE 16/12 4020 LINZ AUSTRIA.

Inventor/es: SCHULZ, HELMUTH.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B7/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con dispositivos de engrane, p. ej. con tornillos que engranan.

- B29C47/40

PDF original: ES-2522530_T3.pdf

Fragmento de la descripción:

Dispositivo para el procesamiento de materiales por mezcla y/o plastificación Campo técnico La presente invención se refiere a un dispositivo para el procesamiento de materiales por mezcla y/o plastificación, con al menos dos tornillos sin fin cónicos que están dispuestos uno al lado de otro en una caja de tornillo sin fin común y cuyos pasos de rosca están en engrane mutuo y están accionados en el mismo sentido de rotación por al menos un motor para su rotación alrededor de su respectivo eje de tornillo sin fin, en el cual el material que ha de ser procesado se suministra a los tornillos sin fin a través de al menos una abertura de alimentación, dispuesta en la zona de alimentación de un extremo frontal de los tornillos sin fin, de la caja de tornillo sin fin, y el material procesado por los tornillos sin fin abandona la caja de tornillo sin fin por al menos una abertura de salida, dispuesta en la zona de descarga del otro extremo frontal de los tornillos sin fin, de la caja de tornillo sin fin.

Estado de la técnica Los dispositivos de este tipo resultan adecuados especialmente también para el tratamiento de desechos de materia sintética previstos para el reciclaje. Este tipo de extrusoras de doble tornillo sin fin se usan frecuentemente para mezclar diferentes tipos de poliolefinas o para componer materias sintéticas de diferentes tipos. Habitualmente, estos materiales están presentes como material a granel suelto, cuyo peso específico es relativamente bajo, lo que a su vez tiene como consecuencia que para conseguir un caudal suficiente se han de recibir en la zona de alimentación de los tornillos sin fin grandes cantidades de material que ha se ser procesado. Estas cantidades de material han de ser plastificadas u homogeneizadas a la medida deseada en el transcurso del transporte desde la abertura de alimentación hasta la abertura de salida que ha de ser realizado por los tornillos sin fin y por la fusión, desgasificación y compactación realizadas allí, para obtener en la zona de la abertura de salida una calidad deseada del material. Mediante la elección de una geometría adecuada de los pasos de rosca se consigue dominar este problema hasta cierto grado. Sin embargo, se opone que las condiciones del material sintético que ha de ser procesado no siempre son iguales, especialmente en lo que respecta al tamaño de los materiales que han de ser procesados, pero también a su tipo de material, al grado de suciedad y similares. Tampoco a este respecto ha resultado totalmente satisfactorio el uso de las extrusoras de doble tornillo sin fin conocidas.

Para seguir mejorando la relación de mezcla en los dispositivos conocidos por el documento DE1529812A1, se conoce (documento AT503371A) la realización de los dos tornillos sin fin como componentes de una extrusora de doble tornillo sin fin con tornillos sin fin cónicos accionados en el mismo sentido de rotación, estando sometidas las velocidades de giro de los tornillos sin fin a árboles superiores. Las extrusoras de este tipo resultan muy aptas para tratar materiales reciclables y se consigue una mejora en cuanto a la mezcla y el tratamiento del material. Sin embargo, estas extrusoras conocidas no presentan una capacidad de transporte convincente.

Para homogeneizar la capacidad de transporte en tornillos sin fin con el mismo sentido de rotación, ya se propuso dotar los tornillos sin fin de un núcleo excéntrico (documento US3288077A) . Los tornillos sin fin cónicos antagonistas se dieron a conocer por el documento US4247206A.

Exposición de la invención Partiendo de un estado de la técnica del tipo descrito al principio, la invención tiene el objetivo de proporcionar un dispositivo para el procesamiento de materias sintéticas que con una capacidad de transporte mejorada garantice una buena mezcla y homogeneización de la materia sintética.

La invención consigue este objetivo porque la relación de los valores numéricos del diámetro exterior de los tornillos sin fin con respecto al recubrimiento, es decir, con respecto a la superficie de solape de los dos tornillos sin fin, tanto en la zona de alimentación como en la zona de descarga, se sitúa en el intervalo entre uno a uno y uno a dos.

Sorprendentemente, se ha demostrado que al prever las relaciones según la invención, especialmente en función de las superficies de solape de las dos superficies en la zona de alimentación por una parte como en la zona de descarga por otra parte, resultan relaciones mejoradas para el efecto de transporte, si la relación de los valores numéricos del diámetro exterior de tornillo sin fin con respecto al recubrimiento se sitúa en el intervalo entre uno a uno y uno a dos. Sorprendentemente, se ha demostrado que con este tipo de dispositivos se pueden realizar velocidades de giro masivamente más altas para los tornillos sin fin de extrusora y que se produce un desgaste mucho menor en comparación con los dispositivos conocidos. El menor efecto de desgaste resulta por las fuerzas separadoras considerablemente más reducidas en comparación con tornillos sin fin antagonistas, ya que la materia sintética que ha de ser fundida es transportada circulando prácticamente alrededor de ambos tornillos sin fin y por tanto no se originan fuerzas de cizallamiento o fuerzas separadoras que produzcan fuerzas de desgaste al presionar los tornillos sin fin contra la superficie lateral de la caja. Por estas relaciones resulta además una mezcla mejorada

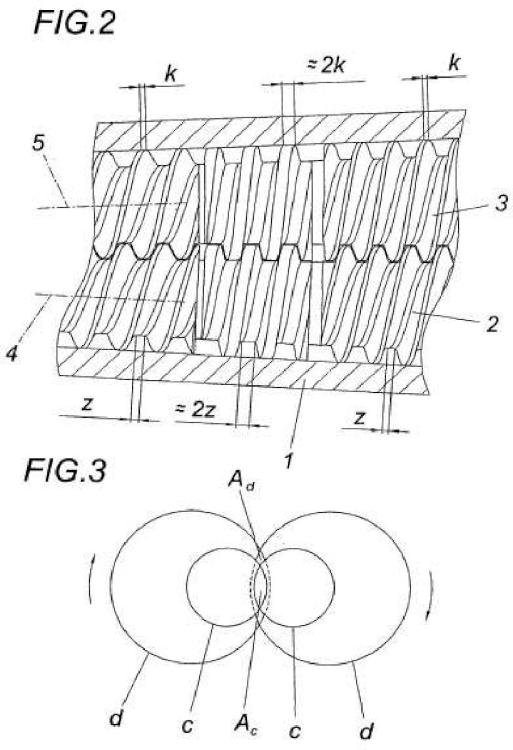

en general de la masa fundida de materia sintética. Resulta ventajoso especialmente si es al menos aproximadamente igual la relación del diámetro de tornillo sin fin con respecto al recubrimiento, es decir a la superficie de solape de los dos tornillos sin fin desde la zona de alimentación hasta la zona de descarga, es decir, a lo largo de la longitud total de engrane de los dos tornillos sin fin.

Los dispositivos según la invención tienen con el mismo tamaño un caudal mejorado considerablemente en comparación con el estado de la técnica. Los tornillos sin fin cónicos que giran en el mismo sentido presentan habitualmente diferentes zonas, especialmente una zona de alimentación, una zona de fusión, un mezclador, una desgasificación y una zona de transporte que establece la presión dinámica correspondiente y que homogeneiza la masa fundida para hacer salir del dispositivo la materia sintética fundida. Para poder fundir de la misma manera las composiciones más diversas de granulados de materia sintética a fundir, especialmente granulados de materia sintética con un bajo peso a granel y con un peso a granel más elevado, se recomienda que la relación de la altura de recubrimiento máxima en la zona de descarga que corresponde al menos aproximadamente a la profundidad de paso de rosca de un tornillo sin fin con respecto a la altura de recubrimiento en la zona de alimentación se sitúe en el intervalo entre uno a uno y uno a cuatro.

Igualmente se puede adaptar de manera correspondiente la conicidad del tornillo sin fin, situándose la relación del diámetro exterior de tornillo sin fin en la zona de descarga con respecto al diámetro exterior de tornillo sin fin en la zona de alimentación preferentemente en el intervalo entre uno a uno y uno a cuatro.

Para la relación del diámetro exterior de tornillo sin fin en la zona de descarga con respecto a la longitud del tornillo sin fin se recomienda que esta relación se sitúe en el intervalo entre uno a veinte y uno a cincuenta.

Resultan relaciones especialmente ventajosas si los tornillos sin fin cónicos comprenden en el sentido longitudinal de tornillo sin fin al menos tres, preferentemente cinco secciones, presentando las secciones sucesivas de las mismas diferentes dentados o geometrías de dentado.

Para poder separar de forma limpia entre ellas las diferentes zonas de tratamiento o para mejorar la calidad de la materia sintética que ha de ser fabricada, las secciones sucesivas pueden presentar un dentado (con respecto al módulo) al menos aproximadamente idéntico, presentando sin embargo estas secciones sucesivas de tornillo sin fin preferentemente diferentes números de pasos de rosca. Las secciones con un menor número de pasos de rosca actúan en este caso como ralentizadores de caudal o frenos y por tanto hacen que quede garantizada siempre una duración de permanencia mínima necesaria de la materia sintética que ha de ser procesada en las secciones de tratamiento previstas. Si la sección de tratamiento tiene por ejemplo dos pasos de rosca y la sección de tratamiento siguiente está realizada con un solo paso de rosca, se recomienda que la sección de tornillo sin fin prevista con una geometría de dentado al menos aproximadamente idéntica entre dos secciones de tornillo sin fin presente un ancho de cabeza de diente y de pie... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para el procesamiento de material por mezcla y/o plastificación, con al menos dos tornillos sin fin (2, 3) cónicos que están dispuestos uno al lado de otro en una caja de tornillo sin fin (1) común, cuyos pasos de rosca están en engrane mutuo y están accionados en el mismo sentido de rotación por al menos un motor para su rotación alrededor de su respectivo eje de tornillo sin fin (4, 5) , en el cual el material que ha de ser procesado se suministra a los tornillos sin fin (2, 3) a través de al menos una abertura de alimentación (6) , dispuesta en la zona de alimentación (E) de un extremo frontal de los tornillos sin fin (4, 5) , de la caja de tornillo sin fin (1) , y el material procesado por los tornillos sin fin (2, 3) abandona la caja de tornillo sin fin (1) por al menos una abertura de salida (7) , dispuesta en la zona de descarga (A) del otro extremo frontal de los tornillos sin fin (2, 3) , de la caja de tornillo sin fin (1) , caracterizado porque la relación de los valores numéricos del diámetro exterior de tornillo sin fin (c, d) con respecto al recubrimiento, es decir, con respecto a la superficie de solape de los dos tornillos sin fin (2, 3) , tanto en la zona de alimentación (E) como en la zona de descarga (A) , se sitúa en el intervalo entre uno a uno y uno a dos.

2. Dispositivo según la reivindicación 1, caracterizado porque la relación de la altura de recubrimiento (a) máxima en la zona de descarga que corresponde al menos aproximadamente a la profundidad de paso de rosca de un tornillo sin fin (2, 3) con respecto a la altura de recubrimiento (b) en la zona de alimentación se sitúa en el intervalo entre uno a uno y uno a cuatro.

3. Dispositivo según la reivindicación 1 o 2, caracterizado porque la relación del diámetro exterior de tornillo sin fin

(c) en la zona de descarga con respecto al diámetro exterior de tornillo sin fin (d) en la zona de alimentación se sitúa en el intervalo entre uno a uno y uno a cuatro.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado porque la relación del diámetro exterior de tornillo sin fin (c) en la zona de descarga con respecto a la longitud de tornillo sin fin (e) se sitúa en el intervalo entre uno a veinte y uno a cincuenta.

5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado porque los tornillos sin fin (2, 3) cónicos comprenden en el sentido longitudinal de tornillo sin fin al menos tres, preferentemente cinco secciones, presentando las secciones sucesivas de las mismas diferentes dentados.

6. Dispositivo según la reivindicación 5, caracterizado porque las secciones sucesivas de tornillo sin fin presentan una geometría de dentado al menos aproximadamente idéntica, presentando sin embargo diferentes números de pasos de rosca.

7. Dispositivo según la reivindicación 5 o 6, caracterizado porque la sección de tornillo sin fin prevista con una geometría de dentado al menos aproximadamente idéntica entre dos secciones de tornillo sin fin presenta un ancho de cabeza de diente (k) y de pie de diente (z) al menos de 1, 5 a 2, 5 veces, preferentemente 2 veces más grande.

8. Dispositivo según una de las reivindicaciones 1 a 7, caracterizado porque la primera sección de tornillo sin fin forma la zona de fusión (S, E) , la tercera sección de tornillo sin fin forma la zona de desgasificación (G) y la quinta sección de tornillo sin fin forma la zona de homogeneización (P) orientada hacia la zona de descarga, de una extrusora, y por que la segunda y la cuarta sección de tornillo sin fin forman zonas de estanqueidad (D) .

Patentes similares o relacionadas:

Máquina de tornillo helicoidal de múltiples árboles para el tratamiento de materiales, en particular materiales plásticos, del 27 de Febrero de 2019, de Coperion GmbH: Maquina de tornillo helicoidal de multiples arboles para el tratamiento de materiales, en particular de materiales plasticos, con - una carcasa , - por lo menos […]

Elementos de husillo con aporte reducido de energía al aumentar la presión, del 27 de Noviembre de 2018, de Covestro Deutschland AG: Elementos de husillo con perfiles de husillo que engranan estrechamente, con autolimpieza y que giran en el mismo sentido para máquinas de husillo de […]

Procedimiento para la fabricación de láminas o perfiles de PVC blando listos para el uso, del 2 de Mayo de 2018, de SIKA TECHNOLOGY AG: Procedimiento para la extrusión de una composición de polímero homogénea que presenta un grado de gelificación del 60 al 100%, un alargamiento de rotura […]

Procedimiento de preparación de poliamida por extrusión reactiva y extrusora adaptada para la aplicación de dicho procedimiento, del 4 de Abril de 2018, de Setup Performance: Procedimiento de preparación de una poliamida por policondensación a partir de uno o varios monómeros adecuados para la preparación de poliamida caracterizado por […]

Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles y procedimiento para su fabricación, del 21 de Marzo de 2018, de Covestro Deutschland AG: Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles con árboles de tornillo sin fin que giran en el mismo sentido por parejas, siendo […]

Dispositivo y procedimiento para la fabricación de productos a partir de mezclas poliméricas que contienen pigmentos, del 11 de Octubre de 2017, de Covestro Deutschland AG: Dispositivo para la extrusión de mezclas poliméricas que comprende una prensa extrusora de doble husillo o múltiples husillos con husillos que giran en el […]

Extrusora de varios husillos con husillos transportadores autolimpiantes, del 5 de Abril de 2017, de BLACH VERWALTUNGS GMBH & CO. KG: Extrusora de varios husillos para el procesamiento de material fluido que comprende un barril y varios husillos transportadores (1 a 12), al menos de doble filete, dispuestos […]

Procedimiento para la producción de masas de moldeo termoplásticas, así como masas de moldeo termoplásticas producidas según éste, del 18 de Mayo de 2016, de INEOS Styrolution Group GmbH: Procedimiento para la producción de masas de moldeo termoplásticas, en el cual se usa un extrusor, el cual está estructurado en dirección de transporte aguas abajo a partir […]