DISPOSITIVO Y PROCEDIMIENTO DE TINCIÓN CONTINUA CON ÍNDIGO.

Dispositivo (100) de tinción continua con índigo y tintes de reducción para cadenas de hilo de urdimbre (3) o materiales textiles,

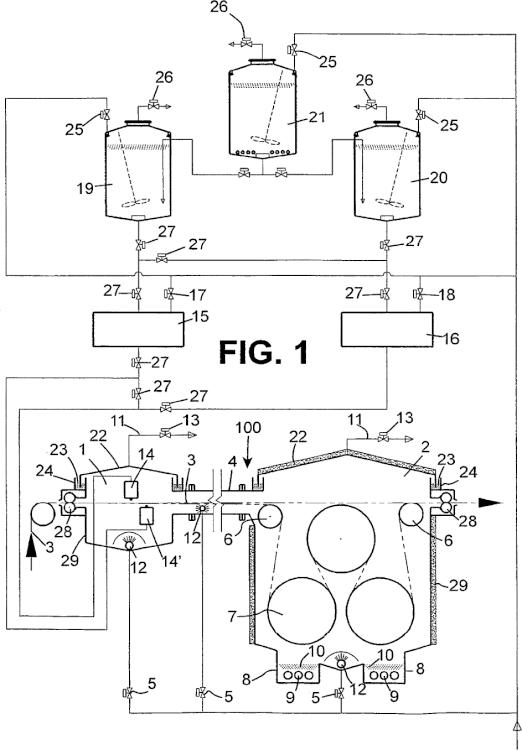

que comprende por lo menos un compartimento de tinción (1) sellado herméticamente y por lo menos un compartimento de fijación (2) sellado herméticamente para la difusión y fijación del tinte en dicho hilo (3), estando situado dicho compartimento de fijación (2) aguas abajo de dicho compartimento de tinción (1) y estando conectado funcional y herméticamente a dicho compartimento de tinción (1) por medio de un túnel (4), estando presentes unos medios (12) en el interior de dichos compartimentos (1, 2) y dicho túnel (4) para la entrada de gas inerte o aire desoxigenado, y estando presente por lo menos unos medios de calentamiento (7) en dicho compartimento de fijación (2) para calentar dicho hilo (3) que sale de dicho compartimento de tinción (1), caracterizado porque uno o más medios de aplicación (14, 14') para la aplicación directa de dicho tinte en dicho hilo (3) también están presentes en el interior de dicho compartimento de tinción (1), consistiendo cada uno de dichos medios de aplicación (14, 14') en un dispositivo conectado, mediante la interposición de una serie de válvulas (27), a uno o más recipientes de alimentación (19, 20) de dicho tinte, y está presente por lo menos un tanque (8) para humidificar el entorno en dicho compartimento de fijación (2)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/003454.

Solicitante: MASTER S.R.L..

Nacionalidad solicitante: Italia.

Dirección: VIA ENRICO FERMI 10 20050 MACHERIO (MI) ITALIA.

Inventor/es: RONCHI, FRANCESCO.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Noviembre de 2007.

Clasificación Internacional de Patentes:

- D06B19/00B

- D06B19/00C2

- D06B21/00 TEXTILES; PAPEL. › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06B TRATAMIENTO DE MATERIAS TEXTILES USANDO LIQUIDOS, GASES O VAPORES (tratamiento mecánico de fibras naturales o materiales filamentosos para obtener fibras o filamentos D01B). › Tratamientos sucesivos de materias textiles mediante líquidos, gases o vapores (tratamientos sucesivos en los que las características de uno solo de los tratamientos son importantes o en los que los tratamientos tienen características previstas en un solo grupo principal, ver este grupo o el grupo referido por este último tratamiento).

- D06P1/22T

- D06P1/96B

Clasificación PCT:

- D06B19/00 D06B […] › Tratamiento de materias textiles mediante líquidos, gases o vapores, no previsto en los grupos D06B 1/00 - D06B 17/00.

- D06B21/00 D06B […] › Tratamientos sucesivos de materias textiles mediante líquidos, gases o vapores (tratamientos sucesivos en los que las características de uno solo de los tratamientos son importantes o en los que los tratamientos tienen características previstas en un solo grupo principal, ver este grupo o el grupo referido por este último tratamiento).

- D06P1/96 D06 […] › D06P TEÑIDO O IMPRESION DE TEXTILES; TEÑIDO DE CUERO, DE PIELES O DE SUSTANCIAS MACROMOLECULARES SOLIDAS DE CUALQUIER FORMA. › D06P 1/00 Procedimientos generales de teñido o de impresión de textiles o procedimientos generales de teñido del cuero, de pieles o de sustancias macromoleculares sólidas de todas formas, clasificadas según los tintes, los pigmentos o las sustancias auxiliares utilizadas. › Teñido caracterizado por una pequeña relación entre el peso del líquido colorante y el peso del material que se tiñe.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2358855_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un dispositivo y a un procedimiento para la tinción continua con índigo de cadenas de urdimbre para “denim” (mezclilla) y/o materiales textiles en general.

Es conocido que, durante su desarrollo, el denim, utilizado al principio como material textil para ropa de trabajo, se ha convertido, a través de la producción de pantalones vaqueros, en el símbolo de la moda para el tiempo libre. De hecho, en el mercado mundial para prendas de vestir utilizadas en el tiempo libre, el denim ocupa indudablemente en la actualidad una posición dominante.

El denim auténtico, en su versión más clásica, se hila en continuo con una urdimbre de algodón ya teñido con índigo y una trama de hilo en rama blanco. El éxito de la combinación de los pantalones vaqueros de denim se debe específicamente a la tinción de la urdimbre de este material textil con índigo, uno de los tintes más antiguos, que no es fácil de aplicar al algodón para el cual presenta baja afinidad, pero que presenta una característica única que, con el tiempo, da al material textil, y por consiguiente, al artículo terminado, un aspecto brillante y atractivo.

De hecho, los pantalones vaqueros son apreciados por su tono azul marino típico que, con repetidos lavados, cada vez se vuelve más luminoso hasta que adquiere un color azul brillante. Que se sepa, ningún otro color aparte del índigo presenta propiedades similares. De hecho, otros grupos de tintes, tras numerosos lavados, se vuelven de color gris sucio o marcan el hilo blanco con un desagradable color azul grisáceo.

Esta característica particular debida a la utilización del índigo como tinte, junto con la impresión de una prenda de vestir gastada que se obtiene con abrasión en las zonas más expuestas y que crea un efecto plástico en el cuerpo de quien lo lleva, constituye la base de la fascinación de los pantalones vaqueros que, producidos y tratados de miles de formas, son y continúan siendo la prenda de vestir más vendida en el mundo.

Una de las características del tinte índigo, que lo hace único, es el procedimiento de tinción particular que se requiere para su aplicación al hilo de algodón. Esto ha permanecido más o menos invariable desde los tiempos de los tintes vegetales hasta la actualidad, a lo largo de cientos de años desde su síntesis.

De hecho, para su aplicación, este tinte, con una molécula relativamente pequeña y baja afinidad por las fibras de celulosa, no sólo debe reducirse en una disolución alcalina (leuco), sino que también requiere diversas impregnaciones con tratamiento con exprimidor y posteriores oxidaciones de aire alternativos. En la práctica, un tono de color medio u oscuro sólo se obtiene sometiendo el hilo a un primer procedimiento de tinción (impregnación, tratamiento con exprimidor, oxidación) seguido inmediatamente por varios procedimientos de sobretinción, cuyo número depende de lo oscuro de los tonos y del grado de solidez de color requerido.

Para el índigo, la tecnología de tinción más ampliamente aplicada es la de en continuo, de urdimbres de algodón, en instalaciones de múltiples etapas. Cada fase comprende la impregnación del hilo con la disolución de leuco, a una temperatura relativamente baja, seguido, tras el tratamiento con exprimidor, por un pase en aire para permitir que el leuco se oxide, se vuelva azul y luego insoluble.

El índigo aplicado a la fibra debe estar en forma insoluble antes de que el hilo teñido se impregne de nuevo en el leuco, para impedir que se reduzca una parte del tinte ya absorbido por el hilo, y para permitir, por el contrario, “recuperarlo” con una intensificación consiguiente del tono de color.

Esto explica la importancia de los datos de construcción de las instalaciones de tinción, cuyos parámetros de funcionamiento deben tener en cuenta las propiedades particulares de este tinte.

La tinción continua con índigo, de cadenas de urdimbre para materiales textiles de denim, se efectúa principalmente según dos sistemas: el sistema de cuerda y el sistema plano, a velocidades comprendidas entre 20 y 40 metros por minuto.

El sistema plano que es más moderno y racional y también más ampliamente extendido, es más adecuado para la aplicación de la invención que se describe adicionalmente más adelante, aunque no se excluye la aplicación del sistema de cuerda para posibles efectos especiales. Este sistema, creado aproximadamente en los años setenta del siglo pasado, es en su conjunto, un procedimiento totalmente continuo, puesto que efectúa simultáneamente tanto la tinción como el apresto.

Aproximadamente 250/400 hebras de urdimbre están de hecho en forma de haces, formando una fracción de urdimbre. Aproximadamente 10 ÷ 16 de estos haces están colocados en la entrada de la máquina de tinción para formar toda la cadena de urdimbre, que se hace pasar a través de tanques de tinción y a continuación, directamente al interior de la máquina de apresto conectada con los mismos en línea. En la práctica, al comienzo hay haces fraccionales, obteniéndose, tras la tinción y el apresto en continuo, haces de tejeduría.

Aunque los dos sistemas descritos anteriormente son sustancialmente diferentes, cuando se tiñe con índigo, sin embargo, están asociados por la utilización del mismo procedimiento de tinción que consiste esencialmente, como ya se ha especificado, en tres fases operativas que se repiten varias veces: impregnación del hilo con tinte en reducción, tratamiento con exprimidor para eliminar el exceso de humedad contenida y oxidación del tinte mediante exposición al aire del hilo teñido.

**(Ver fórmula)**

Este procedimiento de tinción particular, que es típico de los tintes de índigo, demuestra la considerable importancia de respetar ciertos parámetros básicos relacionados con los tiempos de inmersión y oxidación, para permitir que el tinte se impregne y se distribuya uniformemente en la capa cortical del hilo (tinción en anillo) y, tras el tratamiento con exprimidor perfecto, que se oxide completamente, antes de entrar en el tanque posterior con el fin de “recuperar”, es decir, de intensificar el tono de color.

Desgraciadamente, la tinción en continuo con índigo no sólo está influida por estos parámetros, sino también por otros numerosos factores relacionados con los diferentes contextos fisicoquímicos de cada instalación individual, así como por las condiciones medioambientales en que está instalada, tales como la temperatura y la humedad relativa del aire, las condiciones del viento, la altura, etc.

Además, las diferentes condiciones de tinción, tales como el número de tanques, su capacidad, la captación (es decir, la capacidad de absorción del baño), el tipo y la velocidad de circulación del baño, el tipo y la exactitud de los sistemas de dosificación automáticos del índigo, hidrosulfito de sodio y sosa cáustica, etc., y las diversas condiciones del baño de tinte, tales como la temperatura, la concentración, el pH, el potencial redox, etc., no sólo influyen decisivamente en los resultados de la tinción tales como la mayor o menor intensidad del tinte, la solidez, la corticalidad, etc., sino que también contribuyen considerablemente a determinar el aspecto final de las ropas producidas tras el tratamiento de lavado y mejora al que normalmente se someten.

También cabe destacar que, a diferencia de otros grupos de tinte, para los cuales la afinidad del algodón aumenta con un aumento en la temperatura, para el índigo la afinidad y la intensidad del color, debido a una mayor corticalidad de la tinción, aumenta con una disminución en la temperatura.

Más específicamente, en el sistema plano, las máquinas para la tinción continua con índigo normalmente consisten en 2 ÷ 4 tanques de pretratamiento, 6 ÷ 10 tanques de tinción y 2 ÷ 4 tanques de lavado final, todos ellos equipados con un grupo exprimidor para eliminar el exceso de humedad, y los tanques de tinción también con grupos de cilindros, en aire, para la oxidación.

Los tanques de tinción son del tipo abierto, presentando cada uno una capacidad de baño comprendida entre 800 y 1.500 litros, con un contenido de aproximadamente 4 ÷ 6 metros de hilo. Estas cantidades de baño determinan el volumen de baño total en circulación que puede variar por consiguiente desde 8.000 hasta 15.000 litros, respectivamente. El baño contenido en cada tanque se recircula continuamente para garantizar la homogeneidad de la... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo (100) de tinción continua con índigo y tintes de reducción para cadenas de hilo de urdimbre

(3) o materiales textiles, que comprende por lo menos un compartimento de tinción (1) sellado herméticamente y por lo menos un compartimento de fijación (2) sellado herméticamente para la difusión y fijación del tinte en dicho hilo (3), estando situado dicho compartimento de fijación (2) aguas abajo de dicho compartimento de tinción (1) y estando conectado funcional y herméticamente a dicho compartimento de tinción (1) por medio de un túnel (4), estando presentes unos medios (12) en el interior de dichos compartimentos (1, 2) y dicho túnel (4) para la entrada de gas inerte o aire desoxigenado, y estando presente por lo menos unos medios de calentamiento (7) en dicho compartimento de fijación (2) para calentar dicho hilo (3) que sale de dicho compartimento de tinción (1), caracterizado porque uno o más medios de aplicación (14, 14') para la aplicación directa de dicho tinte en dicho hilo

(3) también están presentes en el interior de dicho compartimento de tinción (1), consistiendo cada uno de dichos medios de aplicación (14, 14') en un dispositivo conectado, mediante la interposición de una serie de válvulas (27), a uno o más recipientes de alimentación (19, 20) de dicho tinte, y está presente por lo menos un tanque (8) para humidificar el entorno en dicho compartimento de fijación (2).

2. Dispositivo (100) según la reivindicación 1, caracterizado porque cada uno de dichos medios de aplicación (14, 14') consiste en un dispositivo de distribución de espuma.

3. Dispositivo (100) según la reivindicación 2, caracterizado porque cada uno de dichos dispositivos de distribución de espuma (14, 14') está alimentado por lo menos por un generador (15, 16) de espuma producida con gas inerte, estando alimentado dicho por lo menos un generador de espuma (15, 16) a su vez por dicho uno o más recipientes de alimentación (19, 20) de dicho tinte.

4. Dispositivo (100) según la reivindicación 3, caracterizado porque dicho uno o más recipientes de alimentación (19, 20) de dicho tinte están alimentados por uno o más recipientes de preparación de tinte (21), en cuyo interior se prepara la disolución de leuco del tinte de reducción.

5. Dispositivo (100) según la reivindicación 4, caracterizado porque dicho uno o más recipientes de preparación (21) y dicho uno o más recipientes de alimentación (19, 20) están alimentados con gas inerte por medio de una o más válvulas (25) y están equipados con una o más válvulas (26) para la expulsión de aire.

6. Dispositivo (100) según la reivindicación 2, caracterizado porque dichos dispositivos de distribución de espuma (14, 14') están colocados por encima de dicho hilo (3) que va a teñirse.

7. Dispositivo (100) según la reivindicación 2, caracterizado porque dichos dispositivos de distribución de espuma (14, 14') están colocados por debajo de dicho hilo (3) que va a teñirse.

8. Dispositivo (100) según la reivindicación 2, caracterizado porque dichos dispositivos de distribución de espuma (14, 14') están colocados a ambos lados de dicho hilo (3) que va a teñirse.

9. Dispositivo (100) según la reivindicación 1, caracterizado porque cada uno de dichos tanques (8) está equipado con por lo menos un serpentín de calentamiento (9) para la evaporación de agua (10) tratada, situado en la proximidad del fondo de dicho compartimento de fijación (2), para la humidificación del entorno de dicho compartimento de fijación (2), con el fin de evitar la evaporación del tinte aplicado en dicho hilo (3).

10. Dispositivo (100) según la reivindicación 1, caracterizado porque dichos medios de calentamiento (7) para calentar dicho hilo (3) comprenden por lo menos un cilindro alimentado por un fluido caliente.

11. Dispositivo (100) según la reivindicación 1, caracterizado porque dichos medios de calentamiento (7) para calentar dicho hilo (3) comprenden por lo menos una fuente de infrarrojos o radiofrecuencia apta para calentar dicho hilo (3) por irradiación directa.

12. Dispositivo (100) según la reivindicación 1, caracterizado porque dichos medios (12) para la introducción de gas inerte o aire desoxigenado en el interior de dichos compartimentos (1, 2) y dicho túnel (4) comprenden por lo menos una boquilla de entrada conectada, por medio de una válvula (5), a una fuente de gas inerte o aire desoxigenado presurizado.

13. Dispositivo (100) según cualquiera de las reivindicaciones anteriores, caracterizado porque comprende unos medios (11) para la expulsión inicial del aire contenido en dichos compartimentos (1, 2) y dicho túnel (4), comprendiendo dichos medios (11) respectivamente por lo menos una válvula de descarga (13).

14. Dispositivo (100) según cualquiera de las reivindicaciones anteriores, caracterizado porque dichos compartimentos (1, 2) comprenden cada uno por lo menos un grupo de sellado (28) que permite la entrada en dicho compartimento de tinción (1) y la salida de dicho compartimento de fijación (2) de dicho hilo (3), impidiendo la entrada de aire atmosférico en dichos compartimentos (1, 2) y la salida de gas inerte o aire desoxigenado de dichos compartimentos (1, 2).

15. Dispositivo (100) según la reivindicación 14, caracterizado porque dicho por lo menos un grupo de sellado (28) consiste en dos cilindros cauchotados opuestos con arandelas axiales y circunferenciales relativas.

16. Dispositivo (100) según cualquiera de las reivindicaciones anteriores, caracterizado porque dichos compartimentos (1, 2) sellados herméticamente comprenden por lo menos un recipiente (29) y por lo menos una cubierta (22) que puede levantarse con respecto a dicho recipiente (29) para operaciones de limpieza y mantenimiento, pudiendo volverse a cerrar herméticamente dicha cubierta (22) sobre dicho recipiente (29).

17. Dispositivo (100) según la reivindicación 16, caracterizado porque dichos compartimentos (1, 2) sellados herméticamente comprenden unos medios de sellado estancos (23).

**(Ver fórmula)**

18. Procedimiento de tinción continua con índigo y tintes de reducción para cadenas de hilo de urdimbre

(3) o materiales textiles utilizando el dispositivo (100) según cualquiera de las reivindicaciones anteriores, caracterizado porque comprende las siguientes fases:

a) aplicar espuma de tinción, con dichos medios de aplicación (14, 14'), en una o ambas superficies de dicho hilo (3) en dicho compartimento (1);

b) hacer pasar dicho hilo (3), a través de dicho túnel (4), desde dicho compartimento de tinción (1) hasta dicho compartimento de fijación (2), posiblemente humidificado, para dar tiempo al tinte a difundirse y a fijarse en dicho hilo (3);

c) calentar dicho hilo (3), mediante dicho por lo menos un dispositivo (7) en dicho compartimento de fijación (2), para aumentar la difusión y fijación de dicho tinte; y

d) someter dicho hilo (3) teñido a oxidación fuera de dicho dispositivo (100).

19. Procedimiento de tinción según la reivindicación 18, caracterizado porque las fases a) a c) se llevan a cabo en un entorno inerte.

20. Procedimiento de tinción según la reivindicación 18 ó 19, caracterizado porque antes de comenzar el procedimiento de tinción, se carga una corriente de nitrógeno y/o aire desoxigenado en dichos compartimentos (1, 2) y en dicho túnel (4) durante un tiempo suficiente para obtener un entorno inerte dentro de dichos compartimentos (1, 2).

21. Instalación de tinción continua con índigo y tintes de reducción para cadenas de hilo de urdimbre (3) o materiales textiles, caracterizada porque comprende por lo menos un dispositivo de tinción (100) según cualquiera de las reivindicaciones anteriores desde la 1 hasta la 17.

Patentes similares o relacionadas:

Red o tejido de polietileno injertado con un hidrogel de PVP para la absorción y la liberación de piretroides, del 6 de Noviembre de 2019, de Sachim Srl: Soporte de polietileno en forma de red o tejido que comprende, injertado sobre la superficie de dicho soporte, un hidrogel que comprende polivinilpirrolidona y […]

Procedimiento para el tratamiento de un sustrato textil, así como dispositivos para la realización del procedimiento, del 1 de Mayo de 2019, de THIES GMBH & CO. KG: Procedimiento para el tratamiento de un sustrato textil , en el que el sustrato textil es dispuesto en un aparato de tratamiento y es tratado en él con […]

Método para el envejecimiento artificial de tejidos y prendas preparadas, del 25 de Abril de 2019, de Soko Chimica Srl: Un método para envejecer artificialmente prendas textiles de tela, especialmente prendas de algodón o denim, caracterizado porque incluye los siguientes pasos: […]

Procedimiento para la obtención de un producto textil con microencapsulado aromático y producto textil obtenido a partir del mismo, del 31 de Julio de 2015, de ATHOS FABRICS, S.L: Procedimiento para la obtención de un producto textil con microencapsulado aromático y producto textil obtenido a partir del mismo. Procedimiento para la obtención de un […]

Máquina de escurrido de por lo menos una banda textil tupida y procedimiento de escurrido correspondiente, del 6 de Marzo de 2015, de JAUME ANGLADA VINAS S.A.: Máquina de escurrido de por lo menos una banda textil tupida y procedimiento de escurrido correspondiente. En la máquina la banda textil […]

Máquina de escurrido de por lo menos una banda textil tupida y procedimiento de escurrido correspondiente, del 6 de Marzo de 2015, de JAUME ANGLADA VINAS S.A.: Máquina de escurrido de por lo menos una banda textil tupida y procedimiento de escurrido correspondiente. En la máquina la banda textil […]

PROCEDIMIENTO DE TINTE DE UNA MATERIA TEXTIL CON INDIGO UTILIZANDO INDOXILO E INSTALACION PARA LA PUESTA EN PRACTICA DEL PROCEDIMIENTO., del 1 de Julio de 2005, de GIRBAUD, FRANCOIS BACHELLERIE, MARIE-THERESE: LA invención se refiere a un procedimiento para teñir un material textil con añil utilizando indoxilo que comprende las etapas de: a. prelavar un hilo F haciéndolo […]

PROCEDIMIENTO DE TEÑIDO DE UNA MATERIA TEXTIL CON INDIGO, E INSTALACION PARA LA APLICACION DEL PROCEDIMIENTO., del 16 de Noviembre de 2004, de GIRBAUD, FRANCOIS BACHELLERIE, MARIE-THERESE: LA INVENCION SE REFIERE A UN PROCEDIMIENTO DE TINTE DE UN MATERIAL TEXTIL CON AÑIL QUE COMPRENDE LAS ETAPAS DE: A) TOMAR UN HILO F PASANDOLO A TRAVES DE UNA […]

"PROCEDIMIENTO PARA LA OBTENCION DE UN TEJIDO FLOCADO SOBRE UNA BASE TEXTIL", del 16 de Marzo de 2009, de PASCUAL BERNABEU,RAFAEL: Procedimiento para la obtención de un tejido flocado sobre una base textil en el que la base textil tiene un sustrato tridimensional compuesto por dos láminas equidistantes […]

"PROCEDIMIENTO PARA LA OBTENCION DE UN TEJIDO FLOCADO SOBRE UNA BASE TEXTIL", del 16 de Marzo de 2009, de PASCUAL BERNABEU,RAFAEL: Procedimiento para la obtención de un tejido flocado sobre una base textil en el que la base textil tiene un sustrato tridimensional compuesto por dos láminas equidistantes […]