Dispositivo y procedimiento para la fabricación de cristales a partir de masas fundidas conductoras de electricidad.

Dispositivo para la fabricación de cristales a partir de masas fundidas conductoras de electricidad,

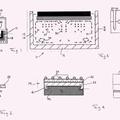

que presenta al menos un crisol (3) con un fondo de crisol (3b), que está dispuesto en una cámara de crecimiento (1) y contiene una masa fundida (2), un dispositivo calefactor (4) que envuelve el crisol y está realizado como disposición de bobinas múltiples a partir de bobinas (5), (6), (7) dispuestas una sobre otra y sirve para la generación simultánea de un campo magnético móvil, estando unidas por electricidad las bobinas con al menos un dispositivo suministrador de energía (14) dispuesto fuera de la cámara de crecimiento (1) por medio de conexiones de bobina (10), (11), (12), (13) guiadas a través de la cámara de crecimiento (1), caracterizado por que las vueltas (8) de la disposición de bobinas múltiples presentan una distancia (4a) desde un eje central imaginario del crisol (3c) hasta el borde interior (4c) de las vueltas (8) que al menos en una vuelta (8) es distinta de las vueltas restantes (8) con secciones transversales de vuelta (4b) iguales o distintas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/005190.

Solicitante: FORSCHUNGSVERBUND BERLIN E.V..

Nacionalidad solicitante: Alemania.

Dirección: RUDOWER CHAUSSEE 17 12489 BERLIN ALEMANIA.

Inventor/es: RUDOLPH, PETER, LANGE,RALPH-PETER, FRANK-ROTSCH,CHRISTIANE, NACKE,BERNARD, KLEIN,Olaf.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C30B11/00 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › Crecimiento de monocristales por simple solidificación o en un gradiente de temperatura, p. ej. método de Bridgman-Stockbarger (C30B 13/00, C30B 15/00, C30B 17/00, C30B 19/00 tienen prioridad; bajo un fluido protector C30B 27/00).

- C30B15/30 C30B […] › C30B 15/00 Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00). › Mecanismos para hacer girar o para desplazar bien el baño fundido, bien el cristal (métodos de flotación C30B 15/28).

PDF original: ES-2378863_T3.pdf

Fragmento de la descripción:

Dispositivo y procedimiento para la fabricación de cristales a partir de masas fundidas conductoras de electricidad.

La invención se refiere a un dispositivo y un procedimiento para la fabricación de cristales a partir de masas fundidas conductoras de electricidad.

Durante el crecimiento de cristales a partir de la masa fundida, el flujo de la masa fundida tiene una importancia decisiva. Éste influye, por una parte, sobre la forma del límite de fase entre el cristal y la masa fundida y, por la otra parte, en el comportamiento temporal de la temperatura en la masa fundida, la oscilación de la temperatura y las distribuciones del agente impurificador. Los flujos, que se producen en la masa fundida, están distribuidos aquí localmente de forma no homogénea. El campo de flujo en la masa fundida está condicionado por la convección térmica de empuje vertical, la convección de Marangoni, así como la rotación del cristal y del crisol.

Un problema científico-técnico central, que se ha de resolver, es el bloqueo de la convección de empuje vertical que aumenta fuertemente debido al volumen creciente de masa fundida y cuya falta de estacionalidad actúa negativamente sobre las propiedades estructurales y físicas de los cristales en crecimiento [véase D. T. J. Hurle, Handbook of Cr y stal Growth, Vol. 2a-b, Elsevier, North-Holland 1994].

El control de la convección de masa fundida posibilita la reducción de las fluctuaciones de temperatura en la masa fundida y la optimización del límite de fase.

En especial mediante la selección de las tasas de rotación del crisol y del cristal se influye hasta el momento sobre la convección de masa fundida. El uso de campos magnéticos ha resultado adecuado como otra contramedida técnica eficaz [G. Müller en: Theoretical and Technological Aspects of Cr y stal Growth, Ed. R. Fornari and C. Paorici, Trans. Tech. Publ., Zuerich 1998, pág. 87]. Mediante la generación de fuerzas de Lorentz se pueden reducir o aumentar las proporciones de flujo en masas fundidas conductoras de electricidad. Se conocen distintos procedimientos para influir en el transporte de calor y material en la masa fundida. En el documento US2002/0092461 A1 se describe un dispositivo para el crecimiento de cristales, en el que los campos magnéticos se generan en bobinas situadas fuera de la instalación de crecimiento.

Son conocidas además las disposiciones de calefactor que generan a la vez calor y un campo magnético longitudinal móvil. Así, por ejemplo, el documento DE 10102126 A1 remite a una disposición de calefactor con simetría de rotación que está configurada simultáneamente como inductor multifase en forma de espiral.

En el documento DE 103 49 339 A1 se propone usar dentro de la cámara de crecimiento un dispositivo calefactor en forma de bobinas dispuestas una sobre otra. El dispositivo calefactor descrito aquí sirve, por una parte, para generar un campo de temperatura necesario para el crecimiento de cristales y a la vez para generar campos magnéticos móviles. El dispositivo calefactor, construido como disposición de bobinas múltiples, encierra en forma de cilindro el crisol y la masa fundida contenida en éste. La disposición de bobinas, descrita en el documento DE 103 49 339 A1, presenta tres segmentos de bobinas que se conectan a una fuente de corriente alterna trifásica. A través de las bobinas circula respectivamente una corriente desfasada, mediante lo que se genera un campo magnéticomóvil ascendente o descendente. Éste induce en la masa fundida corrientes eléctricas que debido al campo magnético existente provocan fuerzas de Lorentz en la masa fundida conductora de electricidad. Mediante éstas se debe influir sobre la convección en la masa fundida.

Sin embargo, el dispositivo del documento DE 103 49 339 A1 tiene la desventaja de que en la masa fundida se ajusta un campo de fuerza en correspondencia con la forma cilíndrica del dispositivo calefactor con sección transversal constante y diámetro constante. En este caso, la densidad máxima generada de fuerza de Lorentz se encuentra siempre en la zona marginal radial del crisol y disminuye hacia el interior del crisol. La posición del máximo del campo de fuerza se determina por medio de la posición del crisol en la instalación de crecimiento de cristales. Sin embargo, se ha comprobado que durante el crecimiento según el proceso de Czochralski se forman, entre otros, flujos perturbadores de empuje vertical debajo del cristal, las llamadas inestabilidades de Taylor-Proudman. Con el dispositivo descrito arriba no se puede influir sobre estos flujos de empuje vertical. Asimismo, una estructura de bobinas cilíndrica uniforme, es decir, un dispositivo calefactor, cuyas bobinas presentan un diámetro constante, así como una alimentación uniforme de corriente, no permite una variación de la forma de los campos magnéticos móviles y de los campos de fuerza de Lorentz generados a partir de estos.

En una publicación de Thomas Wetzel bajo el título "Die Schmelzströmung im Si-Czochralski-Prozess unter dem Einfluss elektromagnetischer Felder" (El flujo de masa fundida en el proceso de Czochralski para la obtención de silicio mediante la influencia de campos electromagnéticos) , en: Fortschritt-Berichte VDI, serie 9, No. 328, se propone instalar debajo del fondo del crisol una bobina atravesada por una corriente alterna ("inductor de fondo") para influir en la convección de masa fundida.

Esto tiene la desventaja de que el inductor de fondo no se encuentra acoplado a los otros elementos calefactores.

Es objetivo de la invención proporcionar un dispositivo y un procedimiento para la fabricación de cristales a partir de masas fundidas conductoras de electricidad, en los que se reduzcan claramente las fluctuaciones de temperatura en la masa fundida y se mejore la calidad del cristal. La invención tiene también el objetivo de mejorar el transporte de material y calor en la masa fundida.

El objetivo se consigue con un dispositivo y un procedimiento según las características de la reivindicación 1 y de la reivindicación 14.

En las reivindicaciones secundarias aparecen configuraciones ventajosas.

Por tanto, el dispositivo para la fabricación de cristales a partir de masas fundidas conductoras de electricidad, que presenta al menos un crisol con un fondo de crisol, que está dispuesto en una cámara de crecimiento y contiene una masa fundida, un dispositivo calefactor que envuelve el crisol y está realizado como disposición de bobinas múltiples a partir de bobinas dispuestas una sobre otra y sirve para la generación simultánea de un campo magnético móvil, estando unidas por electricidad las bobinas con al menos un dispositivo suministrador de energía dispuesto fuera de la cámara de crecimiento por medio de conexiones de bobina guiadas a través de la cámara de crecimiento, se caracteriza porque las vueltas de la disposición de bobinas múltiples presentan una distancia desde un eje central imaginario de crisol hasta el borde interior de las vueltas que al menos en una vuelta es distinta de las vueltas restantes con secciones transversales de vuelta iguales o distintas.

El procedimiento según la invención para la fabricación de cristales a partir de masas fundidas conductoras de electricidad mediante un dispositivo según al menos una de las reivindicaciones 1 a 13, en el que en una masa fundida contenida en un crisol se genera un campo de fuerza de Lorentz con un máximo de densidad de fuerza de Lorentz, situado en la zona de una pared de crisol, por medio de una disposición de bobinas múltiples construida a partir de bobinas, se caracteriza porque el máximo de densidad de fuerza de Lorentz se desplaza de la zona de la pared de crisol hacia un eje central imaginario de crisol mediante el control de las magnitudes intensidad de corriente, desplazamiento de fase y frecuencia alimentadas a las bobinas.

La disposición de bobinas múltiples según la invención asume una forma que se diferencia de la forma cilíndrica recta usual, pudiendo asumir la forma del dispositivo calefactor en especial una configuración en "forma de tulipán".

Mediante una disposición de bobinas, distinta a la forma cilíndrica, en el caso del dispositivo según la invención, el campo generado de fuerza de Lorentz se puede posicionar localmente en la masa fundida. De este modo se amplía la influencia del flujo desde las zonas marginales hasta el interior del crisol. La distribución del campo magnético de fuerza en la masa fundida se determina con el dispositivo,... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la fabricación de cristales a partir de masas fundidas conductoras de electricidad, que presenta al menos un crisol (3) con un fondo de crisol (3b) , que está dispuesto en una cámara de crecimiento (1) y contiene una masa fundida (2) , un dispositivo calefactor (4) que envuelve el crisol y está realizado como disposición de bobinas múltiples a partir de bobinas (5) , (6) , (7) dispuestas una sobre otra y sirve para la generación simultánea de un campo magnético móvil, estando unidas por electricidad las bobinas con al menos un dispositivo suministrador de energía (14) dispuesto fuera de la cámara de crecimiento (1) por medio de conexiones de bobina (10) , (11) , (12) , (13) guiadas a través de la cámara de crecimiento (1) , caracterizado por que las vueltas (8) de la disposición de bobinas múltiples presentan una distancia (4a) desde un eje central imaginario del crisol (3c) hasta el borde interior (4c) de las vueltas (8) que al menos en una vuelta (8) es distinta de las vueltas restantes (8) con secciones transversales de vuelta (4b) iguales o distintas.

2. Dispositivo según la reivindicación 1, caracterizado por que debajo del fondo de crisol (3b) del crisol (3) está dispuesta al menos otra bobina (15) , (16) .

3. Dispositivo según la reivindicación 2, caracterizado por que las bobinas (15) , (16) dispuestas debajo del fondo de crisol presentan vueltas (8) dispuestas una dentro de otra.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado por que las vueltas (8) de al menos una bobina (5) , (6) , (7) , (15) , (16) presentan una distancia (4a) respecto al eje central imaginario de crisol (3c) , que se diferencia de las bobinas restantes (5) , (6) , (7) , (15) , (16) .

5. Dispositivo según una de las reivindicaciones 1 a 4, caracterizado por que las vueltas (8) de al menos una bobina (5) , (6) , (7) , (15) , (16) presentan una sección transversal de vuelta (4b) que se diferencia de las bobinas restantes (5) , (7) .

6. Dispositivo según una de las reivindicaciones 1 a 5, caracterizado por que la distancia (4a) de al menos una vuelta (8) desde el eje central imaginario de crisol (3c) hasta el borde interior (4c) de la vuelta (8) es menor respecto a la de las otras vueltas (8) .

7. Dispositivo según una de las reivindicaciones 1 a 6, caracterizado por que al menos una sección transversal de vuelta (4b) de las vueltas dentro de una bobina (5) , (6) , (7) , (15) , (16) es diferente respecto a las otras vueltas (8) de la bobina (5) , (6) , (7) , (15) , (16) .

8. Dispositivo según una de las reivindicaciones 1 a 7, caracterizado por que las vueltas (8) de las bobinas (5) , (6) , (7) , (15) , (16) están hechas de materiales diferentes.

9. Dispositivo según una de las reivindicaciones 1 a 8, caracterizado por que las bobinas (5) , (6) , (7) , (15) , (16) presentan una cantidad diferente (n) de vueltas (8) .

10. Dispositivo según una de las reivindicaciones 1 a 8, caracterizado por que las bobinas (5) , (6) , (7) , (15) , (16) presentan la misma cantidad (n) de vueltas (8) .

11. Dispositivo según una de las reivindicaciones 1 a 10, caracterizado por que la sección transversal de vuelta (4b) presenta la forma de una superficie geométrica cualquiera.

12. Dispositivo según la reivindicación 11, caracterizado por que la sección transversal de vuelta (4b) presenta una forma rectangular, cuadrada o redonda.

13. Dispositivo según una de las reivindicaciones 1 a 12, caracterizado por que una superficie (18) , encerrada por la vuelta (8) , presenta la forma de una superficie geométrica cualquiera.

14. Procedimiento para la fabricación de cristales a partir de masas fundidas conductoras de electricidad mediante un dispositivo según al menos una de las reivindicaciones 1 a 13, en el que en una masa fundida (2) contenida en un crisol (3) se genera un campo de fuerza de Lorentz con un máximo de densidad de fuerza de Lorentz, situado en la zona de una pared de crisol (3a) , por medio de una disposición de bobinas múltiples construida a partir de bobinas (5) , (6) , (7) , caracterizado por que el máximo de densidad de fuerza de Lorentz se desplaza de la zona de la pared de crisol (3a) hacia un eje central imaginario de crisol (3c) mediante el control de las magnitudes intensidad de corriente, desplazamiento de fase y frecuencia alimentadas a las bobinas (5) , (6) , (7) , (15) , (16) .

15. Procedimiento según la reivindicación 14, caracterizado por que al menos a una bobina (5) , (6) , (7) , (15) , (16) se alimenta un desplazamiento de fase que se diferencia de las bobinas restantes.

16. Procedimiento según la reivindicación 14, caracterizado por que en las bobinas (5) , (6) , (7) , (15) , (16) se alimentan los mismos desplazamientos de fase.

17. Procedimiento según una de las reivindicaciones 14 a 16, caracterizado por que al menos a una bobina (5) , (6) , (7) , (15) , (16) se alimenta una intensidad de corriente que se diferencia de las bobinas restantes.

18. Procedimiento según una de las reivindicaciones 14 a 16, caracterizado por que en las bobinas (5) , (6) , (7) , (15) , (16) se alimentan respectivamente intensidades de corriente de igual valor.

19. Procedimiento según una de las reivindicaciones 14 a 18, caracterizado por que al menos una bobina (6) se opera con una intensidad de corriente mayor respecto a las bobinas restantes (5) , (7) , (15) , (16) .

20. Procedimiento según una de las reivindicaciones 14 a 18, caracterizado por que al menos una bobina (6) se opera con una intensidad de corriente menor respecto a las bobinas restantes (5) , (7) , (15) , (16) .

21. Procedimiento según una de las reivindicaciones 14 a 20, caracterizado por que al menos a una bobina (5) , (6) , (7) , (15) , (16) se alimenta una frecuencia que se diferencia de las bobinas restantes.

22. Procedimiento según una de las reivindicaciones 14 a 20, caracterizado por que a las bobinas (5) , (6) , (7) , (15) , 10 (16) se alimenta respectivamente la misma frecuencia.

23. Procedimiento según una de las reivindicaciones 14 a 22, caracterizado por que el control de las magnitudes desplazamiento de fase, intensidad de corriente y frecuencia se lleva a cabo con una disposición de bobinas múltiples en forma de cilindro hueco.

Patentes similares o relacionadas:

Procedimiento de purificación del silicio, del 6 de Noviembre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de purificación del silicio que comprende por lo menos las etapas que consisten en: a) disponer de un recipiente que comprende […]

Procedimiento y dispositivo de tratamiento de la superficie libre de un material, del 9 de Octubre de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de tratamiento de una superficie libre de un material, que comprende una etapa (E1) de emisión de al menos un primer flujo gaseoso (QL1pur-QL4pur y QCpur), una […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Crisol reutilizable para la fabricación de material cristalino, del 24 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la fabricación de un lingote de silicio por solidificación que comporta un fondo y paredes laterales formadas al menos […]

Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (beta-Ga2O3) a partir de la masa fundida contenida dentro de un crisol metálico controlando la presión parcial de O2, del 26 de Junio de 2019, de FORSCHUNGSVERBUND BERLIN E.V.: Procedimiento para el crecimiento de monocristales de la fase beta de óxido de galio (b-Ga2O3) a partir de la masa fundida contenida en un crisol metálico, que comprende […]

Crisol para la solidificación direccional de silicio multicristalino o casi-monocristalino por recogida de gérmenes, del 13 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Crisol para la solidificación direccional de un lingote de silicio, comprendiendo dicho crisol un molde destinado a recibir silicio en fusión, y un elemento […]

Rellenado secuencial de molde, del 5 de Marzo de 2019, de HOWMET CORPORATION: Un método de fundición de aleación o metal líquido, que comprende suministrar una masa fundida de aleación o metal a una pluralidad de moldes que se conectan […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Método y aparato para refinar un material fundido, del 20 de Febrero de 2019, de REC Solar Norway AS: Un método de refinado y solidificación direccional de silicio para formar un lingote de silicio , que comprende las etapas de: formar una masa fundida del […]

Procedimientos de fabricación de cuerpos semiconductores delgados a partir de material fundido, del 10 de Septiembre de 2018, de 1366 Technologies Inc: Procedimiento de fabricación de un cuerpo semiconductor, comprendiendo el procedimiento las etapas de: a. proporcionar un material semiconductor […]