Dispositivo para la fabricación de un recipiente.

Dispositivo para fabricar al menos un recipiente (1), en particular en forma de ampolla,

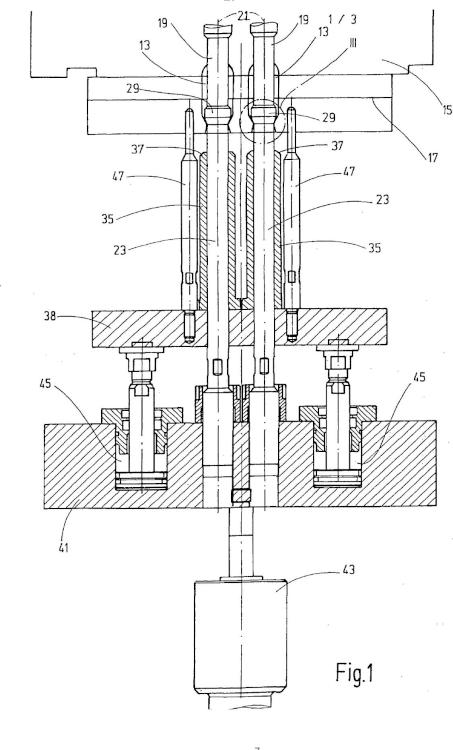

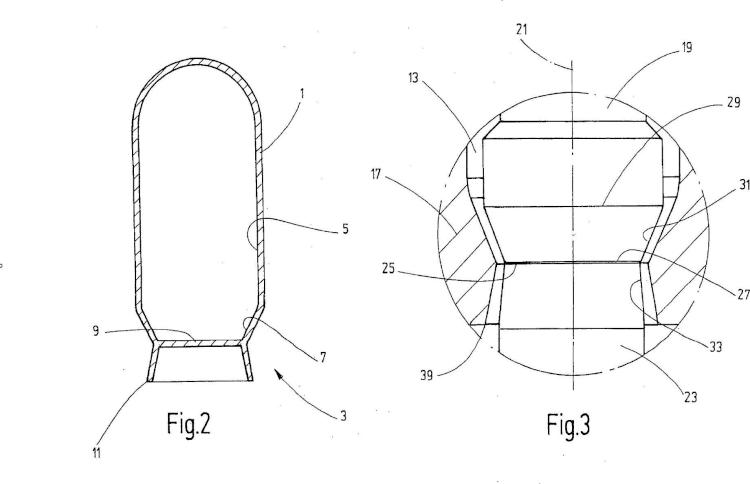

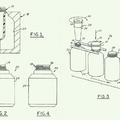

de material termoplástico, con un molde (13) con partes de molde (15, 17), que son móviles relativamente entre sí entre una posición abierta y una posición cerrada, en el que se puede colocar material de plástico a través de un gradiente de presión que actúa allí para la formación del recipiente (1) en la pared del molde (13), con un primero (19) y un segundo mandril de calibración (23), que son móviles coaxialmente con relación a la dirección longitudinal (21) del recipiente (1) y entre sí, en el que el primer mandril de calibración (19) es móvil a través del recipiente (1) que se encuentra en el molde (13) y el segundo mandril de calibración (23) es móvil desde el lado exterior del recipiente (1) relativamente entre sí a una posición de conformación, en la que calibran entre sus extremos de mandril (25, 27) un lugar de fondo (9) que forma al menos una parte de un fondo del recipiente, y con una instalación de separación, que presenta una superficie de corte o superficie de estampación (37) móvil para separar, en colaboración con un canto de corte o canto de apoyo (39), material de plástico excesivo que aparece en las partes del molde (17) asociadas a la zona del fondo durante la conformación, caracterizado porque la instalación de separación presenta una instalación de estampación (35) guiada de forma desplazable en el segundo mandril de calibración (23) y que forma la superficie de corte o de estampación (37), que es móvil, independientemente del movimiento del mandril de calibración (23) respectivo, entre una posición retraída y una posición de estampación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/005654.

Solicitante: HANSEN, BERND.

Nacionalidad solicitante: Alemania.

Dirección: TALSTRASSE 22-30 74429 SULZBACH-LAUFEN ALEMANIA.

Inventor/es: HANSEN, BERND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Calibrado del cuello.

PDF original: ES-2496448_T3.pdf

Fragmento de la descripción:

Dispositivo para la fabricación de un recipiente

La invención se refiere a un dispositivo para la fabricación de al menos un recipiente, en particular en forma de ampolla, de material termo plástico, con un molde con partes de molde, que son móviles relativamente entre sí entre una posición abierta y una posición cerrada, en el que se puede colocar material de plástico a través de un gradiente de presión que actúa allí para la formación del recipiente en la pared del molde, con un primero y un segundo mandril de calibración, que son móviles coaxialmente con relación a la dirección longitudinal del recipiente y entre sí, en el que el primer mandril de calibración es móvil a través del recipiente que se encuentra en el molde y el segundo mandril de calibración es móvil desde el lado exterior del recipiente relativamente entre sí a una posición de conformación, en la que calibran entre sus extremos de mandril un lugar de fondo que forma al menos una parte de un fondo del recipiente, y con una instalación de separación, que presenta una superficie de corte o superficie de estampación móvil para separar, en colaboración con un canto de corte o canto de apoyo, material de plástico excesivo que aparece en las partes del molde asociadas a la zona del fondo durante la conformación.

Para una fabricación racional de recipientes de plástico de diferente tipo, en particular también recipientes del tipo de ampollas para productos farmacéuticos, reactivos o similares, se emplean en la técnica con ventaja dispositivos que trabajan de acuerdo con el procedimiento conocido bottelpack®.

Estos dispositivos posibilitan inflar a través de moldeo por soplado o moldeo a baja presión, a partir de material de plástico extruído, la forma deseada del recipiente y, si se desea, llenar el recipiente en el molde, de manera que, puesto que entre el proceso de moldeo del recipiente y su llenado no es necesaria ninguna manipulación fuera del molde, se pueden cumplir con seguridad los requerimientos de pureza y/o esterilidad del llenado.

En el caso de la utilización posterior de los recipientes acabados, tal vez en el sector médico-farmacéutico, la extracción del llenado se realiza la mayoría de las veces a través del fondo del recipiente, por ejemplo por medio de punción de una cánula o separación de un lugar del fondo. Para garantizar una extracción segura, pertenece al estado de la técnica realizar una calibración en el lugar del fondo decisivo para el proceso de extracción. El documento DE 3 5 931 A1 publica un dispositivo del tipo mencionado al principio que presenta para esta finalidad unos mandriles de calibración móviles, que son móviles desde ambos lados del fondo del recipiente que se encuentra en el molde coaxialmente entre sí hasta una posición de conformación, en la que calibran entre sus extremos de mandril el lugar de fondo, de tal manera que se forma una zona de pared del lado del fondo de forma y de espesor de pared definidos a modo de una membrana. Por medio de una instalación de separación prevista en el dispositivo conocido, se separa el material de plástico excesivo que aparece durante la conformación en las partes del molde que están asociadas a la zona del fondo, para terminar el proceso de fabricación de la zona del fondo.

La invención tiene el cometido de proporcionar, partiendo de este estado de la técnica, un dispositivo, en el que se pueden alcanzar de una manera sencilla una exactitud elevada y una seguridad funcional elevada para los procesos de la calibración y de la separación.

Este cometido se soluciona de acuerdo con la invención por medio de un dispositivo, que presenta las características de la reivindicación 1 de la patente en su integridad.

De acuerdo con la parte de caracterización de la reivindicación 1, una particularidad esencial de la invención consiste en que la instalación de separación presenta una instalación de estampación guiada de forma desplazable en el segundo mandril de calibración y que forma la superficie de corte o de estampación, que es móvil, independientemente del movimiento del mandril de calibración respectivo, entre una posición retraída y una posición de estampación. Mientras que en la solución conocida mencionada el segundo mandril de calibración tanto forma la superficie de calibración en el extremo del mandril como también forma con un escalón retraído desde el extremo del mandril en la transición hacia un diámetro mayor del mandril la superficie de estampación de la instalación de separación, en la invención las funciones de calibración y separación están desacopladas totalmente una de la otra. Esto significa que el movimiento de subida del mandril para el proceso de calibración se puede configurar y controlar de tal forma que la posición cerrada se alcanza exactamente en el lugar, que es óptimo para la posición y el espesor de pared del lugar del fondo a calibrar. En oposición a ello, en la solución conocida para el movimiento del mandril de calibración se establece un movimiento de impacto adecuado para el proceso de estampación, de manera que en todo caso, manteniendo tolerancias correspondientemente estrechas, se puede garantizar que este movimiento de estampación lleve el extremo del mandril a la posición cerrada óptima para la calibración. En cambio, en la invención se puede realizar el movimiento de estampación, independientemente de la calibración con el movimiento de impacto óptimo para el proceso de separación.

De una manera especialmente ventajosa, en este caso, la instalación de estampación presenta un casquillo distanciador guiado de forma desplazable sobre el segundo mandril de calibración, que forma en su borde frontal la superficie de corte o superficie de estampación. A pesar del desacoplamiento ventajoso el proceso de estampación y del proceso de calibración, de esta manera es posible un tipo de construcción compacto sencillo porque, de una manera similar a la solución conocida, el mandril de calibración y la instalación de estampación están agrupadas en

un cuerpo de construcción, que está constituido en el caso de la invención por dos elementos coaxiales, móviles relativamente entre sí.

En ejemplos de realización ventajosos, el primer mandril de calibración presenta en el extremo del mandril un cuerpo de molde con una superficie extrema para la calibración del lugar de fondo y con una pieza cónica que se conecta en la superficie extrema, que se ensancha desde la superficie extrema para formar una copa de fondo del recipiente, adyacente al lugar de fondo. Adicionalmente a su función de calibración, el primer mandril de calibración funciona como parte móvil del molde, de tal manera que se transfiere al recipiente una forma de copa adyacente al fondo del recipiente.

De una manera especialmente ventajosa, el segundo mandril de calibración puede presentar en el extremo del mandril una pieza cónica, que se conecta en la superficie extrema, que calibra el lugar de fondo, del mandril de calibración y se ensancha desde la superficie extrema, para formar una boquilla de salida del recipiente del tipo de camisa que se ensancha hacia fuera.

Con respecto a la activación del segundo mandril de calibración, se puede realizar con ventaja la disposición de que están previstas unas instalaciones de accionamiento que pueden ser activadas de forma separada para la generación de movimientos de vaivén del segundo mandril de calibración entre la posición retraída y la posición de conformación y para la generación de los movimientos del casquillo distanciador entre la posición retraída y la posición de estampación.

Además, para dos recipientes, que deben formarse por medio de partes comunes del molde, están previstas dos parejas de primeros y segundos mandriles de calibración móviles relativamente entre sí, de manera que los dos segundos mandriles de calibración están alojados en un cuerpo de base, que es móvil por un accionamiento de mandril.

En ejemplos de realización especialmente preferidos se ha tomado la disposición de que los segundos mandriles de calibración atraviesan una placa de soporte, sobre la que están alojados los casquillos distanciadores respectivos y que es móvil por medio de un accionamiento de estampación con relación al cuerpo de base, para mover los casquillos distanciadores con relación a los segundos mandriles de calibración entre la posición retraída y la posición de estampación. Un accionamiento de estampación común para los dos casquillos distanciadores de puede realizar así de una manera especialmente sencilla.

Con ventaja especial, el accionamiento de estampación presenta al menos un cilindro de trabajo accionado con medio a presión, insertado entre el cuerpo... [Seguir leyendo]

Reivindicaciones:

1.- Dispositivo para fabricar al menos un recipiente (1), en particular en forma de ampolla, de material termoplástico, con un molde (13) con partes de molde (15, 17), que son móviles relativamente entre sí entre una posición abierta y una posición cerrada, en el que se puede colocar material de plástico a través de un gradiente de presión que actúa allí para la formación del recipiente (1) en la pared del molde (13), con un primero (19) y un segundo mandril de calibración (23), que son móviles coaxialmente con relación a la dirección longitudinal (21) del recipiente (1) y entre sí, en el que el primer mandril de calibración (19) es móvil a través del recipiente (1) que se encuentra en el molde (13) y el segundo mandril de calibración (23) es móvil desde el lado exterior del recipiente (1) relativamente entre sí a una posición de conformación, en la que calibran entre sus extremos de mandril (25, 27) un lugar de fondo (9) que forma al menos una parte de un fondo del recipiente, y con una instalación de separación, que presenta una superficie de corte o superficie de estampación (37) móvil para separar, en colaboración con un canto de corte o canto de apoyo (39), material de plástico excesivo que aparece en las partes del molde (17) asociadas a la zona del fondo durante la conformación, caracterizado porque la instalación de separación presenta una instalación de estampación (35) guiada de forma desplazable en el segundo mandril de calibración (23) y que forma la superficie de corte o de estampación (37), que es móvil, independientemente del movimiento del mandril de calibración (23) respectivo, entre una posición retraída y una posición de estampación.

2 - Dispositivo de acuerdo con la reivindicación 1, caracterizado porque la instalación de estampación presenta un casquillo distanciador (35) guiado de forma desplazable sobre el segundo mandril de calibración (23), que forma en su borde frontal la superficie de corte o superficie de estampación (37).

3 - Dispositivo de acuerdo con la reivindicación 1 ó 2, caracterizado porque el primer mandril de calibración (19) presenta en el extremo del mandril un cuerpo de molde (29) con una superficie extrema (25) para la calibración del lugar de fondo (9) y con una pieza cónica (31) que se conecta en la superficie extrema (25), que se ensancha desde la superficie extrema (25) para formar una copa de fondo (7) del recipiente (1), adyacente al lugar de fondo (9).

4 - Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el segundo mandril de calibración (23) presenta en el extremo del mandril una pieza cónica (33), que se conecta en la superficie extrema (27), que calibra el lugar de fondo (9), del mandril de calibración (23) y se ensancha desde la superficie extrema (27), para formar una boquilla de salida (11) del recipiente (1) del tipo de camisa que se ensancha hacia fuera.

5.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque presenta unas instalaciones de accionamiento (43, 45) que pueden ser activadas de forma separada para la generación de movimientos de vaivén del segundo mandril de calibración (23) entre la posición retraída y la posición de conformación y para la generación de los movimientos del casquillo distanciador (35) entre la posición retraída y la posición de estampación.

6.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque para dos recipientes (1), que deben formarse por medio de partes comunes del molde (15, 17) están previstas dos parejas de primeros (19) y segundos mandriles de calibración (23) móviles relativamente entre sí y porque los dos segundos mandriles de calibración (23) están alojados en un cuerpo de base (41), que es móvil por un accionamiento de mandril (43).

7.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque los segundos mandriles de calibración (23) atraviesan una placa de soporte (38), sobre la que están alojados los casquillos distanciadores (35) respectivos y que es móvil por medio de un accionamiento de estampación (45) con relación al cuerpo de base (41), para mover los casquillos distanciadores (35) con relación a los segundos mandriles de calibración (23) entre la posición retraída y la posición de estampación.

8.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque el accionamiento de estampación presenta al menos un cilindro de trabajo (45) accionado con medio a presión, insertado entre el cuerpo de base (41) y la placa de soporte (38), para la generación de los movimientos relativos entre los cuerpos de base (41) y (38).

9.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque en la placa de soporte (38) está previsto al menos un pasador de expulsión (48), que se extiende paralelamente al casquillo distanciador (35), para una actividad de expulsión que se lleva a cabo en el transcurso del proceso de separación.

1.- Dispositivo de acuerdo con una de las reivindicaciones anteriores, caracterizado porque las partes del molde (15, 17) son móviles transversalmente a la dirección longitudinal (21) del recipiente (1), que corresponde al eje longitudinal del recipiente (1) a formar en cada caso, entre la posición abierta y la posición cerrada.

Patentes similares o relacionadas:

Método y ensamblaje para recortar una botella de plástico moldeada por soplado, del 14 de Diciembre de 2016, de GRAHAM ENGINEERING CORPORATION: Un método para recortar un domo de soplado de un cuello de una botella de plástico que forma una parte de un parisón de plástico moldeado […]

Procedimiento para producir jeringas, del 17 de Agosto de 2016, de BREVETTI ANGELA S.R.L: Procedimiento para la producción de jeringas para inyecciones o muestras comprendiendo las siguientes operaciones: extrudir material plástico para obtener un elemento […]

Método de fabricación de un recipiente que tenga una terminación de cuello estirado con al menos una rosca externa, del 11 de Enero de 2016, de GRAHAM PACKAGING PET TECHNOLOGIES, INC.: Un método para fabricar un recipiente de plástico que tiene un cuerpo y una terminación con al menos una rosca externa , que comprende […]

Método de fabricación de un recipiente que tenga una terminación de cuello estirado con al menos una rosca externa, del 11 de Enero de 2016, de GRAHAM PACKAGING PET TECHNOLOGIES, INC.: Un método para fabricar un recipiente de plástico que tiene un cuerpo y una terminación con al menos una rosca externa , que comprende […]

Proceso para producir y ensamblar una jeringa de operaciones médicas, del 14 de Enero de 2015, de BREVETTI ANGELA S.R.L: Proceso para producir y ensamblar una jeringa de operaciones médicas que comprende en orden por lo menos las siguientes operaciones: extruir material plástico […]

Procedimiento de calibración de una abertura de vertido de un contenedor de plástico fabricado mediante un procedimiento de extrusión por soplado, del 22 de Octubre de 2014, de ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG: Procedimiento para garantizar la conformidad dimensional, en particular para calibrar aberturas de vertido en o sobre un contenedor de plástico fabricado mediante […]

Abertura de depósito de combustible, del 12 de Marzo de 2013, de TI GROUP AUTOMOTIVE SYSTEMS, L.L.C: Método de fabricación de un depósito de combustible, comprendiendo: proporcionar un parisón (P) caliente de unmaterial plástico dentro de un molde abierto ; […]

Abertura de depósito de combustible, del 12 de Marzo de 2013, de TI GROUP AUTOMOTIVE SYSTEMS, L.L.C: Método de fabricación de un depósito de combustible, comprendiendo: proporcionar un parisón (P) caliente de unmaterial plástico dentro de un molde abierto ; […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA FABRICACION DE CUERPOS HUECOS DE PLASTICO., del 16 de Mayo de 2006, de SOPLAR SA: Dispositivo para la fabricación de cuerpos huecos, en particular botellas y recipientes similares provistos de una abertura de vaciado, de plástico […]