Dispositivo para fabricar modelos tridimensionales.

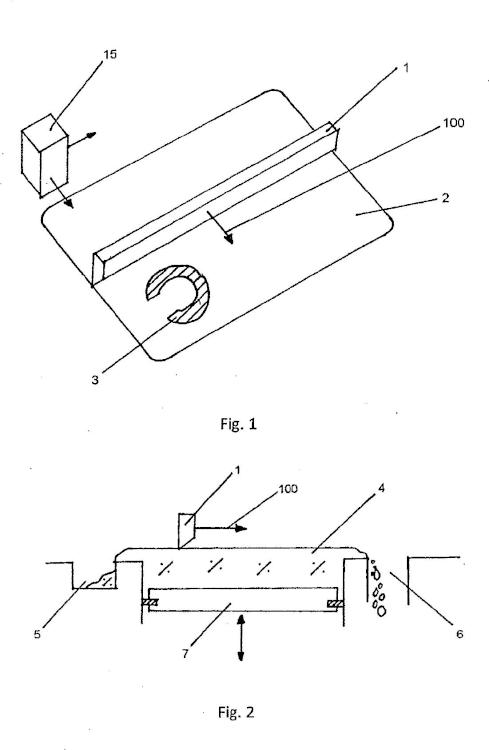

Dispositivo para construir modelos capa a capa, en el que se aplica capa a capa un material en partículas (4) sobre una plataforma de construcción (7) por medio de una unidad revestidora (1) y a continuación se aplica selectivamente capa a capa un segundo material,

y se repiten estos dos pasos de aplicación hasta que se obtenga un modelo deseado, y en el que la unidad revestidora (1) transporta las cantidades sobrantes (12) de material en partículas (4) formadas transversalmente a la dirección de revestimiento para llevarlas a al menos un recipiente, caracterizado por que el material en partículas (4) contenido en el recipiente se mueve con la unidad revestidora (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2011/000385.

Solicitante: Voxeljet AG.

Nacionalidad solicitante: Alemania.

Dirección: PAUL-LENZ-STRASSE 1 86316 FRIEDBERG ALEMANIA.

Inventor/es: GUNTHER, DANIEL, GÜNTHER,JOHANNES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2524081_T3.pdf

Fragmento de la descripción:

Dispositivo para fabricar modelos tridimensionales

La invención se refiere a un dispositivo para fabricar modelos tridimensionales según el preámbulo de la reivindicación 1.

Desde hace ya bastante tiempo se conocen procedimientos para fabricar componentes tridimensionales por construcción de los mismos capa a capa.

Por ejemplo, en la patente europea EP 431 924 B1 se describe un procedimiento para fabricar objetos tridimensionales a partir de datos de ordenador. En este caso, se aplica un material en partículas como una delgada capa sobre una plataforma y se imprime este material selectivamente por medio de un cabezal de impresión con un material aglutinante líquido. La zona de las partículas impresas con el aglutinante se pega y se consolida bajo la influencia de dicho aglutinante y eventualmente de un endurecedor adicional. A continuación, se baja la plataforma en la medida del espesor de una capa hasta alcanzar un cilindro de construcción y se la provee de una nueva capa de material en partículas que se imprime también de la manera anteriormente descrita. Estos pasos se repiten hasta que se alcance una cierta altura deseada del objeto. Se obtiene así un objeto tridimensional a partir de las zonas impresas y consolidadas.

Este objeto fabricado a base de material en partículas consolidado está incrustado después de su terminación en material en partículas suelto y es seguidamente liberado de éste. Esto se efectúa, por ejemplo, por medio de un aspirador. Quedan después de esto los objetos deseados, los cuales se liberan entonces del material residual en partículas, por ejemplo mediante cepillado.

De manera semejante trabajan también otros procedimientos de prototipación rápida asistidos por material en partículas, como, por ejemplo, la sinterización selectiva con láser o la sinterización con haz de electrones, en cada uno de los cuales se esparte también un material en partículas suelto formando una capa y se consolida selectivamente esta última con ayuda de una fuente de radiación física controlada.

En lo que sigue se agrupan todos estos procedimientos bajo el término de "procedimientos de impresión tridimensional" o procedimientos de impresión 3D.

En el proceso de revestimiento que genera una capa de material en partículas se presentan, tal como es conocido, por ejemplo, por el documento US 6375874 B1, unas corrientes de material en partículas perpendiculares a la dirección de traslación de la unidad revestidora. Estas corrientes tienen que ser controladas.

Esto se aplica especialmente cuando hay que guiar un cabezal de impresión un poco por encima del material en partículas, ya que un contacto del cabezal de impresión con el material en partículas puede conducir a que se perjudique el funcionamiento del cabezal de impresión o incluso a que éste resulte destruido. En el documento US 6375874 B1 se describe un dispositivo que impide que se forme esta corriente de material en partículas cerrando el espacio entre la unidad revestidora y la cubierta superior de la máquina por medio de un rascador montado lateralmente en la unidad revestidora. No obstante, en esta construcción son desventajosas las piezas movidas una respecto de otra y las uniones de rozamiento que tienden al agarrotamiento en presencia de material en partículas. Además, resulta un desgaste debido a las piezas movidas.

En otras implementaciones, como la sinterización por láser de material en partículas, se utilizan unidades revestidoras en las que no se presta ninguna atención especial a la zona de los lados. Por ejemplo, se desprende de los dibujos y la descripción del documento DE 1 26 53 121 que la zona del borde está realizada en forma de cajón y no se tienen en cuenta "problemas del borde". En la sinterización con láser se puede considerar como no crítica una acumulación de material en partículas en el borde.

El documento US 24/12112 A1 describe un dispositivo para fabricar objetos tridimensionales que presenta un recipiente de llenado, un sistema de vacío, una cámara de construcción y una cámara de rebose para recibir material de construcción sobrante, recogiéndose el material de construcción que se transfiere desde el recipiente de llenado, pero que no es recogido por la cámara de construcción. El objeto según la invención no se encuentra revelado ni sugerido en este documento.

El documento WO 95/34468 A1 describe un dispositivo para la construcción de modelos capa a capa que comprende una unidad distribuidora, una unidad colectora para recuperar material sobrante y un medio de llenado para transferir polvo a la unidad distribuidora y para rellenarla. El objeto según la invención no se encuentra revelado ni sugerido en este documento.

Problema de la invención

Se tiene que asegurar que en la zona de traslación del cabezal de impresión no se presenten acumulaciones de material en partículas con las que puedan entrar en contacto el cabezal de impresión. El dispositivo tiene que

trabajar con este fin de una manera sencilla y fiable y, por este motivo, no deberá presentar mecanismos de aspiración o sistemas de limpieza activos.

Este problema se resuelve con un dispositivo según la reivindicación 1.

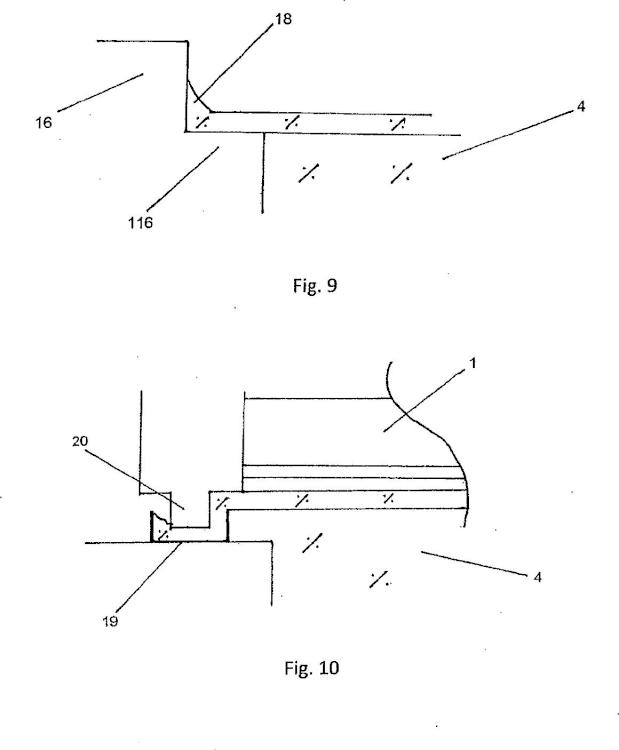

Si la unidad revestidora, como se describe, por ejemplo, en el documento EP1377389B1, presenta un elemento de nivelación en toda la anchura del campo de construcción, no hay que contar al menos en el campo de construcción con acumulaciones de material en partículas. En el punto de arranque de la unidad revestidora y al final del recorrido de revestimiento se pueden instalar unos conductos análogamente a como se describe en el documento DE121613B4. Éstos tienen un volumen adecuado para recibir material en partículas que se encuentra por debajo del campo de construcción. La unidad revestidora ha de controlarse de modo que las cantidades sobrantes que se generen durante el revestimiento sean transportadas con seguridad hasta los recipientes.

En la pasada de trabajo de la unidad revestidora se acumula delante de ésta una cierta cantidad de material en partículas que es nivelada directamente. El material en partículas sale, por vibración, de una rendija que abarca casi toda la anchura que se debe revestir. Según la propiedad de flujo del material en partículas, se obtiene una corriente de material en partículas perpendicular a la dirección de traslación de la unidad revestidora. Si la corriente de material en partículas alcanza el extremo de la cuchilla niveladora, se origina paulatinamente una "acumulación de material en partículas" que alberga el peligro del contacto entre el cabezal de impresión y el material en partículas.

Una posibilidad para resolver este problema consiste en un ensanchamiento de la cuchilla niveladora hasta más allá de la zona de la rendija de salida. Se retarda así temporalmente la producción de la "acumulación". Si el ensanchamiento es suficiente, se puede trabajar entonces sin contacto y, por tanto, sin daños hasta el final de la tarea de construcción.

Esta posibilidad no siempre viene dada, ya que, según la propiedad de flujo del material en partículas, el tamaño de construcción de la máquina no basta para crear espacio suficiente para un ensanchamiento adecuado de la cuchilla niveladora.

Otra posibilidad consiste en el empleo de recipientes alrededor del campo de construcción como en el documento W199534468A1. Sin embargo, cuando se emplea un sistema de recipiente recambiable para recibir el espacio de construcción, incluida la plataforma de construcción, los recipientes laterales solo pueden materializarse con

dificultad.

Por ejemplo, el recipiente recambiable podría insertarse debajo de los recipientes. Esto significa una ampliación adicional de la altura de construcción del dispositivo que no puede utilizarse en el proceso de construcción.

Sería imaginable también configurar los recipientes de manera basculable hacia dentro para que sea posible una extracción del bastidor de cambio.

Otra implementación consistiría en recipientes adicionales para recoger el sobrante del material en partículas, montados lateralmente en el recipiente recambiable.

En todos los casos, la ejecución requiere un paso de vaciado después de cada tarea de construcción. Por este motivo, es conveniente y rentable que la unidad revestidora vierta ella misma las cantidades sobrantes lateralmente producidas en unos conductos correspondientes.

Para ofrecer una explicación más detallada se describe seguidamente la invención de forma más pormenorizada ayudándose de ejemplos de realización preferidos y haciendo referencia al dibujo.

Muestran en el dibujo:

La figura 1, un dispositivo de impresión 3D según el estado... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para construir modelos capa a capa, en el que se aplica capa a capa un material en partículas (4) sobre una plataforma de construcción (7) por medio de una unidad revestidora (1) y a continuación se aplica selectivamente capa a capa un segundo material, y se repiten estos dos pasos de aplicación hasta que se obtenga

un modelo deseado, y en el que la unidad revestidora (1) transporta las cantidades sobrantes (12) de material en partículas (4) formadas transversalmente a la dirección de revestimiento para llevarlas a al menos un recipiente, caracterizado por que el material en partículas (4) contenido en el recipiente se mueve con la unidad revestidora (1).

2. Dispositivo según la reivindicación 1, en el que al menos un recipiente está situado a lo largo de un lado de la 1 plataforma de construcción, principalmente en la dirección de revestimiento.

3. Dispositivo según cualquiera de las reivindicaciones anteriores, en el que el recipiente está situado completamente por debajo del plano de revestimiento (2) del material en partículas.

4. Dispositivo según las reivindicaciones 1 y 2, en el que el recipiente está unido con conductos de vertido que están situados a lo largo del canto delantero y el canto trasero de la plataforma de construcción, principalmente en sentido

transversal a la dirección de revestimiento, de modo que el material en partículas (4) puede fluir del recipiente a los conductos.

5. Dispositivo según la reivindicación 3, en el que unas correderas (2) montadas en la unidad revestidora (1) encajan en el recipiente y mueven el material en partículas (4) contenido en el mismo con dicha unidad revestidora

(1).

6. Dispositivo según la reivindicación 4, caracterizado por que la corredera (2) está provista de cepillos que

encajan en el recipiente.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]