Dispositivo de moldeo y procedimiento de aplicación del dispositivo para la fabricación de relés pirotécnicos de ignición.

Dispositivo de moldeo en colectivo de elementos (m1, m2, mi) de material polimerizable,

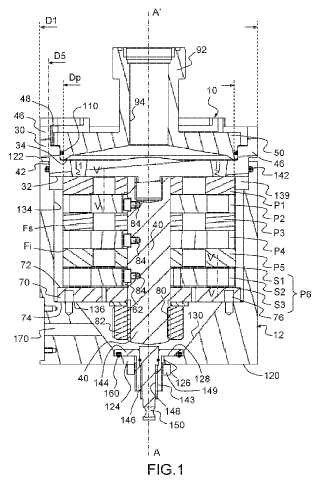

que comprende unequipo de moldeo (10) y una campana (12) destinada a mantener el equipo de moldeo al vacío, presentando elequipo de moldeo un apilamiento de n placas de moldeo (P1, P2, ..., Pi, ..., Pn) en un eje de apilamiento (AA'),presentando cada una de las placas de moldeo dos caras principales paralelas, una cara principal superior (Cs) yuna cara principal inferior (Ci), k pasos (T1, T2, ..., Tj, ... Tk) entre su cara principal superior y su cara principalinferior, siendo j la fila del paso comprendido entre 1 y k, caracterizado porque las placas de moldeo puedendeslizarse unas con respecto a otras en los planos de las caras principales para ponerse o bien en una posicióndenominada de inyección al vacío, en la cual los pasos (T1, T2, ..., Tj, ..., Tk) al vacío de la misma fila j de las nplacas de moldeo (P1, P2, ...Pi, ..., Pn) están alineadas para formar k conductos (Cd1, Cd2, ...Cdj, ...Cdk)destinados a llenarse conjuntamente con el material polimerizable, o bien en una posición denominada de cierre detal modo que dichos k pasos (T1, T2, ...Tj, ...Tk) de una placa (Pi) de fila i considerada que contiene el materialpolimerizable estén cerrados en un lado por la cara inferior (Ci) de la placa de moldeo (P(i-1)) anterior y en el otrolado por la cara superior (Cs) de la placa de moldeo siguiente (P(i+1)) del apilamiento formando unas cavidades (Av)15 con la forma de los pasos que contienen el material polimerizable, encontrándose el apilamiento de las n placas demoldeo sujeto entre una placa de distribución (30) del material polimerizable dentro de los pasos (T1, T2, ...Tj, ...,Tk) al vacío y una placa de ventilación (70) para facilitar la obtención del vacío dentro de dichos pasos y el cierre, enel lado de la placa de ventilación (70), de los k conductos (Cd1, Cd2, ...Cdj, ...Cdk) antes de la inyección delmaterial polimerizable.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12163487.

Solicitante: TDA ARMEMENTS S.A.S..

Nacionalidad solicitante: Francia.

Dirección: ROUTE D'ARDON 45240 LA FERTÉ SAINT-AUBIN FRANCIA.

Inventor/es: BOUCHERON,GILLES, AMIOT,BERNARD, LAURENT,DAVY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/30 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Montaje, cambio o centraje.

- B29C45/00 B29C […] › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

- B29C45/04 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › utilizando moldes móviles (B29C 45/08 tiene prioridad).

- B29C45/17 B29C 45/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C45/26 B29C 45/00 […] › Moldes.

PDF original: ES-2443091_T3.pdf

Fragmento de la descripción:

Dispositivo de moldeo y procedimiento de aplicación del dispositivo para la fabricación de relés pirotécnicos de ignición La invención se refiere a una herramienta industrial destinada a la realización mediante moldeo de elementos de material polimerizable y, en particular, de unos relés pirotécnicos de ignición.

El moldeo de pequeñas piezas, en particular, de material plástico o de un material polimerizable recurre a diferentes técnicas y herramientas de moldeo. Una técnica que se utiliza con frecuencia para las realizaciones mono-inyección en serie es el moldeo por inyección. Los moldes consisten, la mayoría de las veces, en dos coquillas que comprenden una parte fija y una parte móvil que se presionan una contra otra en el momento del moldeo. El material en forma de pasta o líquida se inyecta entonces en caliente o en frío dentro del molde a alta presión. Cuando el material se solidifica, por ejemplo con su enfriamiento o con una polimerización, las coquillas se separan para extraer la pieza del molde.

Otro método de moldeo, esta vez en colectivo (o multi inyección en oposición al anterior procedimiento) , permite moldear varias piezas de forma simultánea mediante un dispositivo de moldeo que comprende varios alveolos con la forma de las piezas que hay que moldear unidos mediante unos canales que conducen el material en forma de pasta por cada alveolo. Este otro método en colectivo precisa la realización de un dispositivo complejo y caro para inyectar el material a presión con el fin de rellenar bien los alveolos.

El documento US 2008/073600 A describe un procedimiento que corresponde al mismo principio general.

Estos tipos de moldeo por inyección de material a presión conllevan inconvenientes como que los moldes no son homogéneos y a veces comprenden burbujas de aire. Además, las piezas extraídas de este tipo de molde en colectivo pueden comprender pequeñas excrecencias debidas al canal de entrada del material dentro del molde que será necesario mecanizar a continuación para obtener la pieza moldeada definitiva.

Cuando se trata del moldeo de material explosivo destinado a armamento como los relés pirotécnicos, el mecanizado final presenta un riesgo de inflamación de los relés por la fricción o el arranque de material. Se debe llevar a cabo un procedimiento de mecanizado a distancia lo que aumenta aun más el coste de fabricación.

Para resolver los inconvenientes de los dispositivos o herramientas de moldeo del estado de la técnica, la invención propone un dispositivo de moldeo en colectivo de elementos de material polimerizable.

El dispositivo de moldeo comprende un equipo de moldeo y una campana destinada a mantener el equipo de moldeo al vacío, presentando el equipo de moldeo un apilamiento de n placas de moldeo P1, P2, …, Pi, …, Pn, con un eje de apilamiento AA’, presentando cada una de las placas de moldeo dos caras principales paralelas, una cara principal superior y una cara principal inferior, k pasos T1, T2, …, Tj, … Tk entre su cara principal superior y su cara principal inferior, siendo j la fila del paso comprendido entre 1 y k, pudiendo las placas de moldeo deslizarse las unas con respecto a las otras en los planos de las caras principales para ponerse o bien en una posición denominada de inyección al vacío, en la cual los pasos T1, T2, …, Tj, …, Tk al vacío de la misma fila j de las n placas de moldeo P1, P2, …Pi, …, Pn están alineados para formar k conductos Cd1, Cd2, …Cdj, …Cdk destinados a llenarse juntos con el material polimerizable, o bien en una posición denominada de cierre de tal modo que los k denominados pasos T1, T2, …Tj, …Tk de una placa Pi de fila i considerada que contiene el material polimerizable estén cerrados en un lado por la cara inferior de la placa de moldeo P (i-1) anterior y en el otro lado por la cara superior de la placa de moldeo siguiente P (i+1) del apilamiento formando unas cavidades con la forma de los pasos que contienen el material polimerizable, encontrándose el apilamiento de las n placas de moldeo sujeto entre una placa de distribución del material polimerizable por los pasos T1, T2, …Tj, …, Tk al vacío y una placa de ventilación para facilitar la obtención del vacío dentro de dichos pasos y el cierre, en el lado de la placa de ventilación, de los k conductos Cd1, Cd2, …Cdj, …Cdk antes de la inyección del material polimerizable.

En una realización del dispositivo de moldeo, la placa de ventilación comprende k orificios de ventilación E1, E2, …Ej, Ek de tal modo que, en una posición denominada de realización del vacío en el equipo de moldeo, los k orificios de ventilación están alineados con los k pasos T1, T2, …Tj, …Tk de las n placas de moldeo P1, P2, …Pi, …Pn, de tal modo que se facilite el establecimiento del vacío dentro de los pasos de las n placas de moldeo antes de la inyección del material polimerizable.

En otra realización, la placa de distribución comprende k canales de inyección I1, I2, …Ij, …Ik repartidos de tal modo que, en la posición denominada de inyección al vacío, los k orificios de inyección están alineados con los k pasos de las n placas de moldeo P1, P2, …Pi, …Pn, de tal modo que se inyecte al vacío el material polimerizable dentro de dichos k pasos.

En otra realización, al menos una placa de moldeo Pi del apilamiento de las n placas de moldeo consiste en w subplacas S1, S2, …St, …Sw, siendo w igual o superior a 2, estando apiladas y unidas las w subplacas para formar los pasos T1, T2, …Tj, …Tk de la placa de moldeo Pi.

En otra realización, los pasos T1, T2, …Tj, …Tk tienen una forma seleccionada entre las formas cóncavas, convexas, troncocónicas u otras diversas formas.

En otra realización, los pasos T1, T2, …Tj, …Tk tienen una forma cilíndrica de eje revolución VV’.

En otra realización, la subplaca de la primera fila S1 y la subplaca de la última fila Sw tienen unos pasos T1, T2, …Tj, …Tk, de forma troncocónica para formar unos biseles en los elementos moldeados.

En otra realización, al menos una placa de moldeo comprende dentro de al menos un paso T1, T2, …Tj, …T12 dos medias coquillas de moldeo de un elemento de material polimerizable a ambos lados de un plano que pasa por el eje de revolución VV’ del paso.

En otra realización, las dos medias coquillas comprenden al menos dos bordes parcialmente en contacto para realizar un paso entre las dos medias coquillas para el material polimerizable, estando dichos pasos configurados para formar unas excrecencias dentro del cuerpo del elemento moldeado con una sección, en un plano perpendicular al paso, de una forma predeterminada seleccionada entre las forma semiesférica, troncocónica, rectangular, triangular u otras formas deseadas.

En otra realización, al menos una placa de moldeo comprende dentro de al menos un paso T1, T2, …Tj, …T12 una cápsula de moldeo.

En otra realización, las n placas de moldeo tienen una forma cilíndrica circular, comprendiendo cada una de las n placas de moldeo un orificio dentro del eje de apilamiento AA’ para el paso de un árbol de apilado (40) solidario, por uno de sus dos extremos, con la placa de distribución (30) , siendo solidaria en rotación una placa de moldeo Pi de fila i con el árbol de apilado, la placa de moldeo anterior P (i-1) o siguiente P (i+1) es libre en rotación con respecto a dicho árbol de apilado de tal modo que produzca un deslizamiento de una placa de moldeo con respecto a la siguiente y a la anterior hacia la posición denominada de cierre.

En otra realización, las n placas de moldeo tienen una forma rectangular, estando guiada cada una de las placas de moldeo longitudinalmente en un plano paralelo a sus caras principales de tal modo que produzcan un deslizamiento de una placa con respecto a la siguiente y a la anterior hacia posición denominada de cierre.

En otra realización, la campana tiene una forma cilíndrica circular con un diámetro externo D1, con un eje de revolución CC’, que comprende, de un extremo a otro de la campana, un fondo de campana y un borde de campana, en el lado del fondo de campana una pared de fondo de campana con un espesor A2 que comprende un orificio deslizante que desemboca en el interior de la campana, comprendiendo la pared de fondo de campana, en el interior de la campana, una superficie plana circular con un diámetro D2 que se extiende en forma de una abertura de forma cónica hasta un diámetro D3 en una altura A3 en el interior de la campana, estando... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de moldeo en colectivo de elementos (m1, m2, mi) de material polimerizable, que comprende un equipo de moldeo (10) y una campana (12) destinada a mantener el equipo de moldeo al vacío, presentando el equipo de moldeo un apilamiento de n placas de moldeo (P1, P2, …, Pi, …, Pn) en un eje de apilamiento (AA’) , presentando cada una de las placas de moldeo dos caras principales paralelas, una cara principal superior (Cs) y una cara principal inferior (Ci) , k pasos (T1, T2, …, Tj, … Tk) entre su cara principal superior y su cara principal inferior, siendo j la fila del paso comprendido entre 1 y k, caracterizado porque las placas de moldeo pueden deslizarse unas con respecto a otras en los planos de las caras principales para ponerse o bien en una posición denominada de inyección al vacío, en la cual los pasos (T1, T2, …, Tj, …, Tk) al vacío de la misma fila j de las n placas de moldeo (P1, P2, …Pi, …, Pn) están alineadas para formar k conductos (Cd1, Cd2, …Cdj, …Cdk) destinados a llenarse conjuntamente con el material polimerizable, o bien en una posición denominada de cierre de tal modo que dichos k pasos (T1, T2, …Tj, …Tk) de una placa (Pi) de fila i considerada que contiene el material polimerizable estén cerrados en un lado por la cara inferior (Ci) de la placa de moldeo (P (i-1) ) anterior y en el otro lado por la cara superior (Cs) de la placa de moldeo siguiente (P (i+1) ) del apilamiento formando unas cavidades (Av) con la forma de los pasos que contienen el material polimerizable, encontrándose el apilamiento de las n placas de moldeo sujeto entre una placa de distribución (30) del material polimerizable dentro de los pasos (T1, T2, …Tj, …, Tk) al vacío y una placa de ventilación (70) para facilitar la obtención del vacío dentro de dichos pasos y el cierre, en el lado de la placa de ventilación (70) , de los k conductos (Cd1, Cd2, …Cdj, …Cdk) antes de la inyección del material polimerizable.

2. Dispositivo de moldeo de acuerdo con la reivindicación 1, caracterizado porque la placa de ventilación (70) comprende k orificios de ventilación (E1, E2, …Ej, Ek) de tal modo que, en una posición denominada de realización del vacío en el equipo de moldeo, los k orificios de ventilación están alineados con los k pasos (T1, T2, …Tj, …Tk) de las n placas de moldeo (P1, P2, …Pi, …Pn) , de tal modo que se facilite el establecimiento del vacío dentro de los pasos de las n placas de moldeo antes de la inyección del material polimerizable.

3. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 o 2, caracterizado porque la placa de distribución (30) comprende k canales de inyección (I1, I2, …Ij, …Ik) repartidos de tal modo que, en la posición denominada de inyección al vacío, los k orificios de inyección están alineados con los k pasos de las n placas de moldeo (P1, P2, …Pi, …Pn) , de tal modo que se inyecte al vacío el material polimerizable dentro de dichos k pasos.

4. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque al menos una placa de moldeo Pi del apilamiento de las n placas de moldeo consiste en w subplacas (S1, S2, …St, …Sw) , siendo w igual o superior a 2, estando apiladas y unidas las w subplacas para formar los pasos (T1, T2, …Tj, …Tk) de la placa de moldeo Pi.

5. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque los pasos (T1, T2, …Tj, …Tk) tienen una forma seleccionada entre las formas cóncavas, convexas, troncocónicas u otra diversas formas.

6. Dispositivo de moldeo de acuerdo con la reivindicación 5, caracterizado porque los pasos (T1, T2, …Tj, …Tk) tienen una forma cilíndrica con un eje revolución (VV’) .

7. Dispositivo de moldeo de acuerdo con la reivindicación 4, caracterizado porque la subplaca de primera fila (S1) y la subplaca de la última fila (Sw) tienen unos pasos (T1, T2, …Tj, …Tk) , de forma troncocónica para formar unos biseles en los elementos moldeados.

8. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque al menos una placa de moldeo comprende dentro de al menos un paso (Tj) dos medias coquillas (300, 302, 340, 342) de moldeo de un elemento (306, 350) de material polimerizable a ambos lados de un plano (Ps) que pasa por el eje de revolución (VV’) del paso (Tj) .

9. Dispositivo de moldeo de acuerdo con la reivindicación 8, caracterizado porque las dos medias coquillas (340, 342) comprenden al menos dos bordes (320, 322) parcialmente en contacto para realizar un paso entre las dos medias coquillas para el material polimerizable, estando configurados dichos pasos para formar unas excrecencias (360, 362) dentro del cuerpo del elemento moldeado (350) con una sección, en un plano perpendicular al paso, con una forma predeterminada seleccionada entre las formas semiesférica, troncocónica, rectangular, triangular u otras formas deseadas.

10. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque al menos una placa de moldeo comprende dentro de al menos un paso (T1, T2, …Tj, …T12) una cápsula de moldeo.

11. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque las n placas de moldeo tienen una forma cilíndrica circular, comprendiendo cada una de las n placas de moldeo un orificio (60) en del eje de apilamiento (AA’) para el paso de un árbol de apilado (40) solidario, por uno de sus dos extremos, de la placa de distribución (30) , siendo solidaria en rotación una placa de moldeo (Pi) de fila i con el árbol de apilado, la placa de moldeo anterior (P (i-1) ) o siguiente (P (i+1) ) es libre en rotación con respecto a dicho árbol de apilado (40)

de tal modo que produzca un deslizamiento de una placa de moldeo con respecto a la siguiente y a la anterior hacia la posición denominada de cierre.

12. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 10, caracterizado porque las n placas de moldeo tienen una forma rectangular, estando guiada cada una de las placas de moldeo longitudinalmente en un plano paralelo a sus caras principales (Cs, Ci) de tal modo que se produzca un deslizamiento de una placa con respecto a la siguiente y a la anterior hacia posición denominada de cierre.

13. Dispositivo de moldeo de acuerdo con la reivindicación 11, caracterizado porque la campana (12) tiene una forma cilíndrica circular con un diámetro externo (D1) , con un eje de revolución (CC’) , que comprende, de un extremo a otro de la campana, un fondo de campana (120) y un borde de campana (122) , en el lado del fondo de campana (120) una pared de fondo (124) de campana con un espesor (A2) que comprende un orificio deslizante

(126) que desemboca en el interior de la campana, comprendiendo la pared de fondo de campana (124) , en el interior de la campana (12) , una superficie plana circular (128) con un diámetro (D2) que se extiende en forma de una abertura (130) de forma cónica hasta un diámetro (D3) en una altura (A3) en el interior de la campana, estando unida la abertura cónica (130) a una abertura cilíndrica circular (134) con un diámetro (D4) más grande que el diámetro (D3) de la abertura cónica para formar un resalte de placa (135) en una altura (A4) que comprende unos orificios (136) de pasadores para la inserción de unos pasadores de accionamiento (137) en rotación de la placa de ventilación (70) del equipo de moldeo (10) , estando unida la abertura cilíndrica circular (134) mediante otro reborde

(138) a una última abertura (139) de la campana con un diámetro (D5) superior al diámetro (D4) de la abertura cilíndrica circular (134) e inferior al diámetro externo (D1) de la campana para formar una pared (140) de borde de campana que se termina en el borde de campana (122) .

14. Dispositivo de moldeo de acuerdo con la reivindicación 13, caracterizado porque la pared (140) de borde de campana comprende una hendidura (141) que desemboca en el interior de la campana (12) que contiene una junta de placa (142) en contacto con un borde circular (42) de la placa de distribución (30) para crear la estanqueidad con respecto al medio externo entre el equipo de moldeo (10) y la campana (12) .

15. Dispositivo de moldeo de acuerdo con la reivindicación 14, caracterizado porque un inserto (143) de fondo de campana que comprende una cabeza plana (144) y un cuerpo (146) cilíndrico que tiene en el eje (CC’) de revolución un orificio roscado (148) que desemboca en el interior de la campana (12) , estando sujeto el inserto (143) de fondo de campana por una tuerca (149) dentro del orificio deslizante (126) del fondo de campana (120) de tal modo que una superficie inferior de la cabeza (144) del inserto (143) de fondo de campana haga tope con la superficie plana circular (128) de la pared (124) de fondo de campana.

16. Dispositivo de moldeo de acuerdo con la reivindicación 15, caracterizado porque el inserto (143) de fondo de campana comprende un tope central (150) atornillado dentro del orificio roscado (148) del inserto (142) de fondo de campana, permitiendo el enroscado o el desenroscado del tope central (150) dentro del inserto (143) de fondo de campana que evolucione a lo largo del ciclo de realización de los elementos moldeados el apoyo de la campana sobre el equipo de moldeo con el fin de limitar o por el contrario aumentar, según la operación del ciclo realizada, la fuerza de enchapado de las placas entre sí.

17. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 16, caracterizado porque las caras principales (Cs, Ci) de las n placas de moldeo (P1, P2, …Pi, …Pn) , así como los k pasos cilíndricos (T1, T2, …Tj, …Tk) , están recubiertos por un revestimiento antifricción de una o dos décimas de mm, de tal modo que se facilite el deslizamiento de una placa de moldeo con respecto a otra y el desmolde de los elementos moldeados.

18. Dispositivo de moldeo de acuerdo con una de las reivindicaciones 1 a 17, caracterizado porque el elemento moldeado (m1, m2) es un relé pirotécnico de ignición, siendo el material polimerizable un molécula explosiva recubierta con un ligante.

19. Procedimiento de moldeo que emplea un dispositivo de moldeo en colectivo de elementos de material polimerizable de acuerdo con una de las reivindicaciones anteriores, caracterizado porque comprende al menos las siguientes etapas:

- montaje del equipo de moldeo (10) mediante el apilamiento de las n placas de moldeo (P1, P2, …Pi, …Pn) sujetas entre la placa de distribución (30) de material polimerizable y la placa de ventilación (70) ; -alineación de los k pasos (T1, T2, …Tj, …Tk) de las n placas de moldeo (P1, P2, …Pi, …Pn) estando alineados los pasos (Tj) de la misma fila j de las n placas de moldeo para formar k conductos (Cd1, Cd2, …Cdj, …Cdk) en las n placas de moldeo del material polimerizable. -colocación de la campana (12) sobre el equipo de moldeo (10) aislando de este modo las placas de moldeo del medio exterior a la campana; -creación del vacío dentro de la campana (12) y dentro de los pasos (T1, T2, …Tj, …Tk) de las n placas de moldeo mediante la aspiración del aire de la campana; -cierre de los conductos (Cd1, Cd2, …Cdj, Cdk) en el lado de la placa de ventilación (70) mediante un deslizamiento de la placa de ventilación con respecto al apilamiento de las n placas de moldeo (P1, P2, …Pi, …Pn) ;

-inyección mediante la placa de distribución (30) del material polimerizable dentro de los k conductos (Cd1, Cd2, …Cdj, …Cdk) para formar k columnas respectivas (C1, C2, …Cj, …Ck) de material polimerizable; -desplazamiento de las placas de moldeo unas con respecto a otras mediante el deslizamiento por sus superficies principales (Cs, Ci) en contacto de tal modo que se corten las k columnas respectivas (C1, C2, …Cj,

…Ck) de material polimerizable formando unas cavidades (Av) que contienen los elementos moldeados de material polimerizable; -supresión del vacío dentro de la campana (12) ; -retirada de la campana (12) del equipo de moldeo (10) ; -polimerización de los elementos (m1, m2) dentro de las cavidades (AV) formadas por los pasos cilíndricos cerrados por las superficies principales (Cs, Ci) de las placas de moldeo; -separación de las placas de moldeo y desmolde de los elementos moldeados dentro de las cavidades (Av) mediante su retirada de los pasos cilíndricos de las placas de moldeo.

20. Procedimiento de moldeo de acuerdo con la reivindicación 19, presentando las n placas de moldeo una forma cilíndrica circular, comprendiendo cada una de las n placas un orificio (60) en el eje de apilamiento (AA’) para el

paso de un árbol de apilado (40) solidario, por uno de sus dos extremos, con la placa de distribución (30) , siendo solidaria en rotación una placa de moldeo de fila Pi con el árbol de apilado (40) , siendo libre en rotación la placa de moldeo anterior (P (i-1) ) o siguiente (P (i+1) ) con respecto a dicho árbol, caracterizado porque la posición de cierre se consigue mediante la rotación de una placa de moldeo (Pi) con respecto a la siguiente (P (i+1) ) y a la anterior (P (i-1) ) .

21. Procedimiento de moldeo de acuerdo con la reivindicación 20, presentando las n placas de moldeo una forma rectangular y estando guiadas longitudinalmente en un plano paralelo a sus caras principales (Cs, Ci) , caracterizado porque la posición de cierre se consigue mediante el deslizamiento de una placa de moldeo (Pi) con respecto a la siguiente (P (i+1) ) y a la anterior (P (i-1) ) .

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]