DISPOSITIVO, METODO Y SISTEMA DE CALIBRACION PARA UNA GRUA DE CONTENEDORES.

Un dispositivo de calibración para la calibración automática de una grúa de contenedores,

estando dicha grúa de contenedores controlada por un sistema que comprende al menos un primer sensor (LPS) y/o un segundo sensor (TPS), caracterizado por una plataforma de calibración (1) dispuesta en una posición fija (2-4) y que comprende una pluralidad de marcadores (5a-c, 6a-c), dispuestos cada uno de ellos en una posición fija conocida y a una distancia relativa entre ellos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/064469.

Solicitante: ABB AB.

Nacionalidad solicitante: Suecia.

Dirección: KOPPARBERGSVAGEN 2,721 83 VASTERAS.

Inventor/es: JOHANSSON,CHRISTER, BRYFORS,UNO, HENRIKSSON,BJORN, LINDEBERG,ERIK, STRALE,ERIC, ABERG,MARTIN.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- B66C13/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B66 ELEVACION; LEVANTAMIENTO; REMOLCADO. › B66C GRUAS Y PUENTES-GRUA; ELEMENTOS O DISPOSITIVOS DE TOMA DE CARGA PARA GRUAS, PUENTES GRUA, CABRESTANTES, CABRIAS O POLIPASTOS (mecanismos de enroscadura de cuerda, de cable o de cadena, dispositivos de frenado o de parada de su uso B66D; adaptados especialmente para los reactores nucleares G21). › B66C 13/00 Otras características de estructura o detalles. › Indicadores de posición para cargas suspendidas o para elementos de grúas.

- B66C19/00B

Clasificación PCT:

- B66C13/46 B66C 13/00 […] › Indicadores de posición para cargas suspendidas o para elementos de grúas.

- B66C19/00 B66C […] › Grúas que llevan carros de rodadura que se desplazan sobre puentes o pórticos fijos o móviles (B66C 17/00 tiene prioridad; estructura de columnas que soportan la base B66C 5/00; adaptaciones de armazones que soportan las vías de rodadura B66C 6/00; grúas de brazo horizontal de carga B66C 23/00).

Fragmento de la descripción:

Dispositivo, método y sistema de calibración para una grúa de contenedores.

Campo técnico

La invención se refiere a un dispositivo para la calibración automática de una grúa de contenedores y un método para realizar tal calibración automática. El método puede involucrar procedimientos automáticos y/o manuales. Tal dispositivo de calibración se conoce del documento JP-A-2006 312521.

Antecedentes técnicos

Las grúas de contenedores se usan para manejar contenedores de mercancías y especialmente para transferir los contenedores entre modos de transporte en terminales de contenedores, puertos de mercancías y similares. Los contenedores de transporte normalizados se usan para transportar un gran volumen de mercancías y en aumento alrededor del mundo. El transporte intermedio es una función crítica en el manejo de mercancías. El transporte intermedio puede producirse en cada punto de transferencia y hay usualmente un tremendo número de contenedores que deben descargarse, transferirse a un almacenamiento temporal, y más tarde cargarse a otra embarcación, volver sobre la misma embarcación o por el contrario cargarse sobre otro medio de transporte. La Carga y descarga de contenedores en y desde una embarcación requiere invertir una gran cantidad de tiempo. El desarrollo de grúas automatizadas ha mejorado la carga y descarga y hace la productividad más predecible, y también evita muchas situaciones en las cuales los trabajadores del puerto están expuestos a peligros y pueden resultar heridos.

Para un manejo preciso de los contenedores, los sistemas de control que regulan la recogida y depósito de los contenedores deben calibrarse. Esto puede comprender la calibración de subsistemas de los sistemas de control de la grúa. Por ejemplo sobre las grúas de pórtico o las grúas de embarcación a costa (STS) que corren sobre raíles, puede producirse algún error aleatorio causado por cambios en las posiciones de una o más ruedas sobre el raíl del pórtico, lo cual puede causar un error de alabeo. Otros errores pueden presentarse por el hundimiento o daños en el área sobre el que se depositan los contenedores, de modo que la posición de una ranura de depósito para un contenedor puede cambiar. Además, cuando se repara o se mueve un equipo de sensores ópticos o sensores codificadores de posición es necesaria una re-calibración.

Se estima que con los procedimientos manuales de hoy en día puede tardarse entre 4 y 8 horas por grúa para realizar un LPS (Sensor de Posición de Carga), TPS (Sensor de Posición Objetivo) y la co-calibración. Un subsistema LPS encuentra la posición de la carga (contenedor o dispositivo de agarre (spreader) vacío) durante la elevación, manejo y un subsistema TPS encuentra la posición del sitio de depósito objetivo sobre una ranura en el suelo o sobre un vehículo, así como las posiciones de mapeo de otros contenedores, almacenamientos de contenedores, etc. en la proximidad de un objetivo. Además dependiendo de cuánto tiempo se tenga disponible, puede invertirse un tiempo estimado de 1-4 horas en las pruebas de almacenamiento y el ajuste fino de parámetros. Estas son estimaciones medias para un bloque de contenedores, que está en un área de almacenamiento determinado, por ejemplo entre dos grúas adyacentes, cuando el bloque se ha vaciado y quitado de producción. Si la calibración se realiza sobre una grúa en un bloque que está en producción a menudo requiere más tiempo que este ya que el procedimiento se interrumpe y tiene que arrancase varias veces. Además a menudo no se permite, por razones de seguridad, que una persona de mantenimiento trabaje sola en un bloque de contenedores.

El error en la medición puede venir de cualquiera de muchas fuentes tales como: una inclinación en el raíl del pórtico; curvas en el raíl del pórtico que causan alabeos en la posición de la grúa; posición de las ruedas sobre el raíl del pórtico que causan desviaciones en la dirección del carro; posición de las ruedas sobre el raíl de la grúa que causa alabeo en la posición de la grúa; errores de posicionamiento del pórtico (desviación de sincronización); perfil de la viga del carro girada que causa un error en el ángulo de medición; alabeo de la plataforma del carro sobre el raíl del carro; error de calibración del sistema LPS; error de calibración del sistema TPS.

Algunos errores tales como el error de calibración del sistema del TPS tienden a ser constantes a través de un bloque determinado de contenedores. Otros errores tales como la inclinación y la dirección del raíl del pórtico dependen de la posición del pórtico y de este modo pueden diferir de hueco en hueco dentro de un bloque determinado. Un error en la inclinación del pórtico también gira la viga del carro, lo cual produce un error diferente de una fila de contenedores a otra en el mismo bloque.

Resumen de la invención

El objetivo de la presente invención es proporcionar un dispositivo, un método y un sistema mejorados, para la calibración automática de los sistemas de levantamiento y manejo de una grúa de contenedores.

Este y otros objetivos se obtienen por un método, y un sistema caracterizado por las reivindicaciones independientes adjuntas. Las realizaciones ventajosas se describen en las sub-reivindicaciones a las reivindicaciones independientes anteriores.

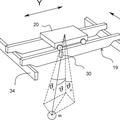

En un primer aspecto de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, en el que dicha grúa de contenedores se controla por un sistema que comprende al menos un primer sensor y un segundo sensor, comprendiendo además el dispositivo una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos.

En una realización de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, comprendiendo dicho dispositivo al menos un primer sensor y un segundo sensor, y una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos en el que la plataforma de calibración está dispuesta en una posición fija en un patio de contenedores, patio de mercancías o puerto.

En una realización de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, comprendiendo dicho dispositivo al menos un primer sensor y/o un segundo sensor, y una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos en el que la plataforma de calibración está dispuesta con al menos dos primeros marcadores que comprenden una superficie con un primera apariencia visual.

En otra realización de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, comprendiendo dicho dispositivo al menos un primer sensor y/o un segundo sensor, y una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos en el que los, al menos dos, primeros marcadores con un primera apariencia visual son marcadores activos.

En otra realización de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, comprendiendo dicho dispositivo al menos un primer sensor y/o un segundo sensor, y una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos en el que la plataforma de calibración está dispuesta con al menos dos segundos marcadores que comprenden una superficie con una segunda apariencia visual.

En otra realización de la invención se describe un dispositivo de calibración para la calibración automática de una grúa de contenedores, comprendiendo dicho dispositivo al menos un primer sensor y/o un segundo sensor, y una plataforma de calibración dispuesta en una posición fija y que comprende una pluralidad de marcadores dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos en el que los, al menos dos, segundos marcadores con la segunda apariencia visual son marcadores pasivos.

En...

Reivindicaciones:

1. Un dispositivo de calibración para la calibración automática de una grúa de contenedores, estando dicha grúa de contenedores controlada por un sistema que comprende al menos un primer sensor (LPS) y/o un segundo sensor (TPS), caracterizado por una plataforma de calibración (1) dispuesta en una posición fija (2-4) y que comprende una pluralidad de marcadores (5a-c, 6a-c), dispuestos cada uno de ellos en una posición fija conocida y a una distancia relativa entre ellos.

2. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque la plataforma de calibración está dispuesta en una posición fija en un patio de contenedores, patio de mercancías o puerto.

3. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque la plataforma de calibración está dispuesta con al menos 2 primeros marcadores (5a-c) que comprenden una superficie con una primera apariencia visual.

4. Un dispositivo de acuerdo con la reivindicación 1 ó 3, caracterizado porque la plataforma de calibración está dispuesta con al menos 2 segundos marcadores (6a-c) que comprenden una superficie con una segunda apariencia visual.

5. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque la pluralidad de marcadores están dispuestos de tal modo que al menos dos primeros marcadores o marcadores activos (5a, 5c) están dispuestos en el mismo plano conocido sustancialmente horizontal y separados por una distancia conocida (D).

6. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque la pluralidad de marcadores están dispuestos de tal modo que al menos dos primeros marcadores o marcadores activos (5a, 5c) están dispuestos en el mismo plano conocido y sustancialmente vertical y separados por una distancia conocida (V).

7. Un dispositivo de acuerdo con la reivindicación 4, caracterizado porque los dos primeros marcadores o marcadores activos (5a-c) comprenden una fuente de iluminación cualquiera del grupo de: láser de IR, lámpara de IR, lámpara del espectro visible.

8. Un dispositivo de acuerdo con la reivindicación 1, caracterizado porque al menos dos primeros marcadores o marcadores activos (5a, 5c) están dispuestos en el mismo plano conocido y sustancialmente horizontal y separados por una distancia conocida (D) y un tercer marcador del primer tipo o marcador activo (5b) está dispuesto sustancialmente de forma vertical por encima de los dos primeros marcadores activos y separado por una distancia conocida (V).

9. Un dispositivo de acuerdo con cualquiera de las reivindicaciones 1-8, caracterizado porque dicho primer sensor es parte de un sistema de posición de la carga (LPS) y dicho segundo sensor es parte del sistema de posición del objetivo (TPS).

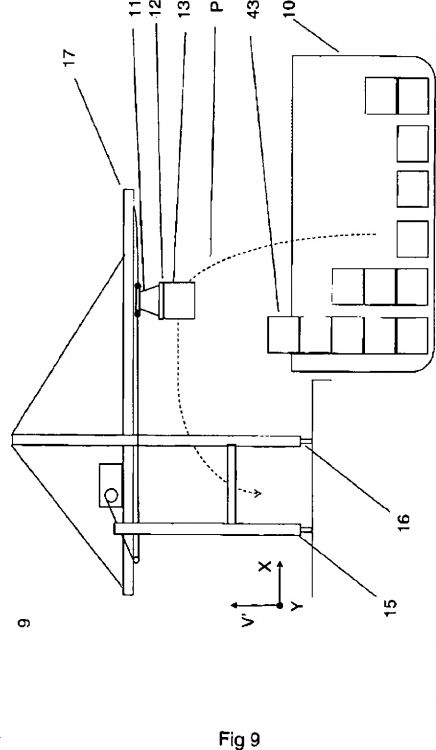

10. Un método para la calibración automática de una grúa de contenedores, estando dicha grúa de contenedores controlada por un sistema que comprende al menos un primer sensor (LPS) y/o un segundo sensor (TPS), caracterizado por mover la grúa (402) a una posición fija y conocida adyacente a un dispositivo de calibración (1), realizando una imagen de una pluralidad de marcadores (5a-c, 6a-c) usando dichos, al menos uno, primeros sensores, y calculando una o más parámetros de posición para al menos un modelo de control para controlar la grúa con relación a la posición de una carga (13) o posición de depósito/elevación objetivo.

11. Un método de acuerdo con la reivindicación 10, caracterizado por realizar una imagen de al menos dos primeros marcadores o marcadores activos (5a-c) comprendidos en dicha pluralidad de marcadores dispuestos sobre la plataforma de calibración.

12. Un método de acuerdo con la reivindicación 10, caracterizado por calcular las posiciones de la cámara LPS a partir de la imagen de al menos dos primeros marcadores o marcadores activos con relación a la posición del dispositivo de agarre (spreader) (12).

13. Un método de acuerdo con la reivindicación 10, caracterizado por realizar una imagen de al menos dos segundos marcadores con una segunda apariencia visual, o marcadores pasivos (6a-c) comprendidos en dicha pluralidad de marcadores que usan un segundo sensor.

14. Un método de acuerdo con la reivindicación 12, caracterizado por realizar una o más imágenes de los marcadores pasivos del TPS (6a-c) usando un medio de medición de distancias o láser escáner.

15. Un método de acuerdo con la reivindicación 12, caracterizado por calcular las posiciones del alojamiento del carro (11) con relación a los segundos marcadores o marcadores pasivos (6a-c).

16. Un método de acuerdo con la reivindicación 12, caracterizado por aplicar una adaptación a una calibración LPS con respecto de un error.

17. Un sistema de control de grúas de contenedores para al menos una grúa de contenedores, comprendiendo dicho sistema al menos un primer sensor (LPS) y/o un segundo sensor (TPS) dispuestos sobre dicha grúa, caracterizado por al menos una plataforma de calibración (1) dispuesta en una posición fija con relación a la grúa y que comprende una pluralidad de marcadores (5a-c, 6a-c), dispuestos cada uno en una posición fija conocida y a una distancia relativa entre ellos.

18. Un sistema de acuerdo con la reivindicación 17, caracterizado por un medio de almacenamiento de memoria que comprende un programa de ordenador para la calibración automática de una grúa de contenedores, estando controlada dicha grúa de contenedores controlada por un sistema que comprende al menos un primer sensor (LPS) y un segundo sensor (TPS), comprendiendo dicho programa de ordenador, código de ordenador y/o un medio de software de ordenador que, cuando se alimenta dentro del ordenador o procesador, hará que el procesador u ordenador realice el método de acuerdo con las reivindicaciones 10-18.

Patentes similares o relacionadas:

Dispositivo de control remoto para grúa, máquina de construcción y/o camión industrial, y sistema que comprende este dispositivo de control remoto y una grúa, una máquina de construcción y/o un camión industrial, del 13 de Mayo de 2020, de LIEBHERR-WERK BIBERACH GMBH: Dispositivo de control remoto para una grúa, una máquina de construcción o un camión industrial, con un terminal móvil en forma de tableta que comprende una […]

Sistema para mover automáticamente un brazo articulado, particularmente de una grúa articulada, del 23 de Octubre de 2019, de FASSI GRU S.p.A: Sistema para mover automáticamente un brazo articulado , que comprende: - dicho brazo articulado , que comprende una pluralidad de cuerpos conectados […]

Sistema para mover automáticamente un brazo articulado, en particular de una grúa de carga, hacia una posición objetivo, del 23 de Octubre de 2019, de FASSI GRU S.p.A: Sistema para mover automaticamente un brazo articulado hacia una posicion objetivo, que comprende: - dicho brazo articulado que comprende una pluralidad de […]

Dispositivo y procedimiento para controlar una oscilación de una carga suspendida en un aparato de elevación, del 25 de Septiembre de 2019, de VINATI S.R.L: Un dispositivo para controlar una oscilación de una carga de masa m suspendida desde un elemento motorizado deslizable que puede moverse a lo largo de un eje sustancialmente […]

Dispositivo y procedimiento para controlar una oscilación de una carga suspendida en un aparato de elevación, del 25 de Septiembre de 2019, de VINATI S.R.L: Un dispositivo para controlar una oscilación de una carga de masa m suspendida desde un elemento motorizado deslizable que puede moverse a lo largo de un eje sustancialmente […]

Sistema de elevación para objetos alargados, del 18 de Septiembre de 2019, de Ahtonen, Kauko: Un sistema de elevación para elevar objetos alargados que comprende: un dispositivo sensor dispuesto para identificar la posición y ubicación […]

Dispositivo para soportar un cable de un cabestrante de una grúa, del 19 de Agosto de 2019, de O.ME.FA. S.p.A. Officina Meccanica Fassi: Dispositivo para soportar un cable de un cabestrante de una grúa , comprendiendo: - una estructura de soporte principal ; - […]

SISTEMAS Y MÉTODOS DE ESTABILIDAD DE CARGA SUSPENDIDA, del 15 de Agosto de 2019, de VITA INCLINATA TECHNOLOGIES, INC: 1. Un aparato de sistema de estabilidad de carga para estabilizar una carga suspendida a través de un cable desde arriba , comprendiendo […]

Aparato y método para determinar de manera confiable la posición de un objeto, del 5 de Junio de 2019, de PEPPERL + FUCHS GMBH: Aparato para determinar de manera confiable la posición de un objeto con respecto a un movimiento relativo entre el objeto y una trayectoria , […]