DISPOSITIVO Y MÉTODO PARA LA SIMULACIÓN DE UN PROCESO PARA LA MECANIZACIÓN DE UNA PIEZA DE TRABAJO EN UNA MÁQUINA HERRAMIENTA.

Dispositivo (701) para la simulación de un proceso para la mecanización de una pieza de trabajo en una máquina herramienta,

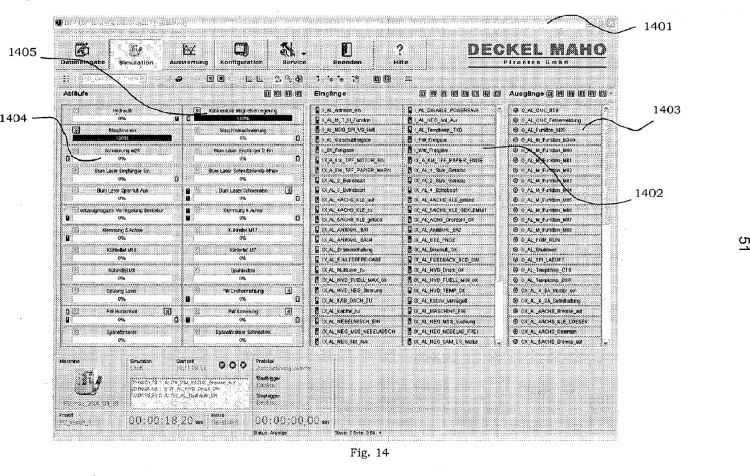

que comprende - un primer módulo de memoria (702) para el almacenamiento de datos de máquina herramienta para la generación de una imagen virtual tridimensional de la máquina herramienta, incluyendo el área de trabajo de la máquina herramienta con la mesa de la máquina herramienta (203), - un segundo módulo de memoria (706) para el almacenamiento de datos de piezas de trabajo para la generación de una imagen virtual tridimensional de la pieza de trabajo, - un tercer módulo de memoria (707) para el almacenamiento de datos de medios de producción para la generación de una imagen virtual de una herramienta y un medio de sujeción (403), incluyendo el cabezal de la máquina herramienta y husillo, - un módulo para proporcionar datos de control (710) para la realización de un proceso en relación con la mecanización de la pieza de trabajo en la máquina herramienta, que comprende un módulo de memoria para el almacenamiento de un programa de piezas de CNC (711), que se puede ejecutar en la máquina herramienta, y un módulo de entrada (712) para la introducción manual de datos de control por un usuario para la modificación del estado de funcionamiento de la máquina herramienta, - un módulo de control de CNC (720) para la generación de datos de CNC dependiendo de los datos de control introducidos manualmente y del programa de piezas de CNC (711), - un módulo de control de PLC (723) para la generación de datos de salida de control de PLC, - un equipo de simulación de proceso de PLC (725) para la generación de datos de simulación de PLC y de datos de entrada de control de PLC dependiendo de los datos de salida de control de PLC y de los datos de la máquina herramienta para la simulación de funciones de funcionamiento del programa de PLC (724) del control de PLC de la máquina herramienta, - un equipo de simulación global (731) para la generación de datos de simulación global dependiendo de los datos de CNC, de los datos de simulación de PLC, de los datos de la máquina herramienta, de los datos de la pieza de trabajo y de los datos de los medios de producción, en el que los datos de simulación global son apropiados para simular procesos para la mecanización de la pieza de trabajo en la máquina herramienta, incluyendo un desplazamiento manual del cabezal de la máquina herramienta, husillo y mesa por el usuario, que se determinan por los datos de CNC, el control de PLC de la máquina herramienta y los datos de control introducidos manualmente y - un módulo de visualización (735) para la visualización de los datos de simulación global, que comprende un módulo de indicación (736) para la representación tridimensional de los procesos para la mecanización de la pieza de trabajo en la máquina herramienta de acuerdo con el programa de piezas de CNC predefinido, los datos de control introducidos manualmente y el control de PLC de la máquina herramienta, incluyendo el desplazamiento manual del cabezal de la máquina herramienta, husillo y mesa por el usuario

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07017075.

Solicitante: DMG ELECTRONICS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: DECKEL-MAHO-STRASSE 1 87459 PFRONTEN ALEMANIA.

Inventor/es: HERZ, MANFRED, HAHN,RUDOLF.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Agosto de 2007.

Fecha Concesión Europea: 13 de Octubre de 2010.

Clasificación Internacional de Patentes:

- G05B19/05P

- G05B19/4069 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Simulación del procedimiento de mecanizado en la pantalla (G05B 19/4068 tiene prioridad).

Clasificación PCT:

- G05B19/05 G05B 19/00 […] › Controladores lógicos programables, p. ej. que simulen las interconexiones lógicas de señales según diagramas en escalera o gráficos de funciones.

- G05B19/4069 G05B 19/00 […] › Simulación del procedimiento de mecanizado en la pantalla (G05B 19/4068 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

5 La presente invención se refiere a un dispositivo y a un método para la simulación de un proceso para la mecanización de una pieza de trabajo en una máquina herramienta. Particularmente se posibilita la simulación de procesos en máquinas de CNC (control numérico computarizado).

10 Por CNC se entiende un control numérico que comprende uno o varios microprocesadores para la ejecución de las funciones de control. La característica exterior de un CNC son una pantalla y un teclado. El control numérico (CNC) se hace funcionar con un programa de CNC que comprende todas las funciones necesarias, tales como, por ejemplo, interpolación,

15 regulación de posición y de velocidad. Con ayuda del uno o de los varios microprocesadores y el programa de CNC se ejecuta un programa de piezas de CNC que depende de la pieza de trabajo, que por regla general se especifica por el usuario de la máquina. Un programa de piezas de CNC está compuesto de una cantidad discrecional de registros que describen todo el proceso de trabajo de la máquina para la mecanización de una pieza de trabajo por etapas. Cada registro en el programa representa una etapa geométrica de mecanización y/o una función determinada de la máquina. Un registro puede contener diferentes instrucciones. A este respecto se diferencian

25 -instrucciones geométricas, con las que se controlan los movimientos relativos entre la herramienta y la pieza de trabajo, -instrucciones tecnológicas, con las que se determinan la velocidad de alimentación, el número de revoluciones del husillo y las herramientas, -instrucciones de recorrido, que determinan el modo del movimiento, tales

30 como, por ejemplo, marcha rápida, interpolación lineal, interpolación circular y selección de plano, -órdenes de conmutación para la selección de las herramientas, posiciones de la consola de mando, alimentación de refrigerante, -demandas de corrección, por ejemplo, para corrección de longitud de la 35 herramienta, corrección del diámetro de la fresadora, corrección del radio

de cuchilla y desplazamiento del punto cero, así como -demandas de ciclos o subrutinas para secciones de programa

frecuentemente repetidas.

Además del control numérico, el programa de CNC y el programa de piezas de CNC se requiere adicionalmente un programa de adaptación (programa de PLC) para la máquina a controlar, que crea el fabricante de la máquina e integra en un controlador lógico programable (CLP = PLC (programmable logic controller)). En el mismo están determinados todas las conexiones y bloqueos relativos a la máquina para procesos funcionales específicos, tales como, por ejemplo, para el cambio de herramienta, cambio de piezas de trabajo y limitaciones de los ejes.

Para una delimitación adicional entre CNC y PLC se resaltan algunas diferencias. Un programa de piezas de CNC para la mecanización de las piezas de trabajo se crea por el usuario de la máquina. Los programas de piezas de CNC pueden cambiarse o modificarse a voluntad del usuario. En cambio, un programa de PLC se crea por el fabricante de la máquina y se almacena de forma imperdible, por ejemplo, en una ROM (read only memory). El programa de PLC solamente debe modificarse o cambiarse en casos excepcionales. Particularmente no se efectúa ninguna programación en el PLC durante el funcionamiento. Hay que crear programas de PLC para cada PLC (controlador lógico programable) y no se pueden compilar para otros productos de PLC. Basándose en esta diferencia central se halla que puede haber hasta varios miles de programas de piezas de CNC por máquina. Los programas de piezas de CNC se crean por el usuario de la máquina, los ciclos fijos y las subrutinas pueden proporcionarse por completo por el fabricante. Para un PLC sólo existe por norma un único programa fijo basado en la instalación. El programa se crea por el fabricante de la máquina, la mayoría de las veces usando los módulos funcionales disponibles.

Del estado de la técnica se conocen sistemas de simulación para la simulación de la abrasión en una pieza de trabajo mediante una máquina herramienta. A este respecto se visualiza, por ejemplo, la pieza de trabajo y la abrasión realizada en la misma por la máquina herramienta de forma tridimensional. La pieza de trabajo visualizada se puede observar desde diferentes ángulos de observación.

Basado en esto se conocen sistemas que posibilitan al usuario en un entorno gráfico, que visualiza la pieza de trabajo y piezas de la máquina herramienta, especificar procesos de mecanización que se pueden ensayar en el modelo virtual en el sistema y que posteriormente se traducen en un programa de piezas de CNC.

Un ejemplo del estado de la técnica descrito anteriormente se desvela en el documento EP 0 902 343. El sistema descrito en ese documento permite la creación de un programa de piezas de CNC para una pieza de trabajo virtual, usando al menos una unidad funcional virtual. El usuario puede especificar en este sistema acciones virtuales mediante un módulo de entrada de datos. Las acciones virtuales predefinidas en las unidades funcionales virtuales se transforman de forma automática en conjuntos de datos de control del programa de control que permiten acciones libres de colisiones, teniendo en cuenta una configuración de máquina y de control predefinida. En este sistema no es necesario que el usuario conozca la configuración de máquina y de control. La complejidad existente en la configuración de máquina y de control se traspasa por el usuario al equipo de procesamiento de datos, de tal manera que el usuario tiene la posibilidad de concentrarse exclusivamente en las acciones virtuales y unidades funcionales virtuales a predefinir.

El documento DE 10360530 A1 describe la puesta en marcha virtual de una máquina, que no se realiza en una máquina real, si no en un modelo numérico a medida de la máquina. Este simulador comprende un control numérico, que es idéntico o equivalente al control de la máquina real. A este respecto también se utiliza un modelo de ejes así como un modelo de máquina, estando configurado el modelo de ejes para calcular un valor real de los ejes y estando configurado el modelo de máquina para generar al menos una señal de estado mediante el valor real de los ejes.

El artículo "Wege zur virtuellen Werkzeugmaschine" de G. Pritschow y

N. Croon publicado en wt. Werkstattstechnik, 92 (2002) H. 5, 2002, págs.194199 se dedica a la cuestión de una definición uniforme para la expresión "máquina herramienta virtual" y presenta diferentes conceptos correspondientes. A este respecto se hace referencia a que se debe efectuar la integración del controlador lógico numérico de un entorno de simulación de un estadio de desarrollo temprano.

En la publicación "3D-Simulation in der SPS-Software-Entwicklung -Fertige Programme für fiktive Maschinen" de H. Beesten publicado en IEE 49.

Jahrgang 11-2004, 2004, págs. 156-159, se presenta el concepto de una máquina virtual, con cuya ayuda se pueden desarrollar y ensayar programas de CLP y de CNC incluso antes de la generación de la máquina real de forma próxima a la realidad.

Partiendo del estado de la técnica se obtiene el objetivo de proporcionar un dispositivo y un método para la simulación de procesos en máquinas herramienta, que permitan una simulación mejorada de procesos de movimiento en máquinas herramienta.

De acuerdo con la invención, este objetivo se resuelve mediante un dispositivo con las características de la reivindicación 1, mediante un método con las características de la reivindicación 3 y un producto de programa de ordenador con las características de la reivindicación 5.

Se indican configuraciones ventajosas y ejemplos de realización preferidos de la invención en las reivindicaciones dependientes.

La invención describe un dispositivo para la simulación de un proceso para la mecanización de una pieza de trabajo en una máquina herramienta. Este dispositivo comprende de acuerdo con la invención un primer módulo de memoria para el almacenamiento de datos de la máquina herramienta para la generación de una imagen virtual de una máquina herramienta, un segundo módulo de memoria para el almacenamiento de datos de la pieza de trabajo para la generación de una imagen virtual de al menos una pieza de trabajo y un tercer módulo de memoria para el almacenamiento de datos de medios de producción para la generación de una imagen virtual de al menos un medio de producción....

Reivindicaciones:

1. Dispositivo (701) para la simulación de un proceso para la mecanización

de una pieza de trabajo en una máquina herramienta, que comprende -un primer módulo de memoria (702) para el almacenamiento de datos de máquina herramienta para la generación de una imagen virtual tridimensional de la máquina herramienta, incluyendo el área de trabajo de la máquina herramienta con la mesa de la máquina herramienta (203), -un segundo módulo de memoria (706) para el almacenamiento de datos de piezas de trabajo para la generación de una imagen virtual tridimensional de la pieza de trabajo, -un tercer módulo de memoria (707) para el almacenamiento de datos de medios de producción para la generación de una imagen virtual de una herramienta y un medio de sujeción (403), incluyendo el cabezal de la máquina herramienta y husillo, -un módulo para proporcionar datos de control (710) para la realización de un proceso en relación con la mecanización de la pieza de trabajo en la máquina herramienta, que comprende un módulo de memoria para el almacenamiento de un programa de piezas de CNC (711), que se puede ejecutar en la máquina herramienta, y un módulo de entrada (712) para la introducción manual de datos de control por un usuario para la modificación del estado de funcionamiento de la máquina herramienta, -un módulo de control de CNC (720) para la generación de datos de CNC dependiendo de los datos de control introducidos manualmente y del programa de piezas de CNC (711), -un módulo de control de PLC (723) para la generación de datos de salida de control de PLC, -un equipo de simulación de proceso de PLC (725) para la generación de datos de simulación de PLC y de datos de entrada de control de PLC dependiendo de los datos de salida de control de PLC y de los datos de la máquina herramienta para la simulación de funciones de funcionamiento del programa de PLC (724) del control de PLC de la máquina herramienta, -un equipo de simulación global (731) para la generación de datos de simulación global dependiendo de los datos de CNC, de los datos de simulación de PLC, de los datos de la máquina herramienta, de los datos de la pieza de trabajo y de los datos de los medios de producción, en el que los datos de simulación global son apropiados para simular procesos para la mecanización de la pieza de trabajo en la máquina herramienta, incluyendo un desplazamiento manual del cabezal de la máquina herramienta, husillo y mesa por el usuario, que se determinan por los datos de CNC, el control de PLC de la máquina herramienta y los datos de control introducidos manualmente y -un módulo de visualización (735) para la visualización de los datos de simulación global, que comprende un módulo de indicación (736) para la representación tridimensional de los procesos para la mecanización de la pieza de trabajo en la máquina herramienta de acuerdo con el programa de piezas de CNC predefinido, los datos de control introducidos manualmente y el control de PLC de la máquina herramienta, incluyendo el desplazamiento manual del cabezal de la máquina herramienta, husillo y mesa por el usuario.

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado porque el módulo de control de CNC (720) comprende un programa de CNC (721), que se generó a partir del código fuente de un programa de CNC de un control de CNC real.

3. Método para la simulación de un proceso para la mecanización de una

pieza de trabajo en una máquina herramienta, que comprende las etapas -proporcionar datos de máquina herramienta (801, 802, 803) para la generación de una imagen virtual tridimensional de la máquina herramienta, incluyendo el área de trabajo de la máquina herramienta con la mesa de la máquina herramienta (203), -proporcionar datos de piezas de trabajo (806) para la generación de una imagen virtual tridimensional de la pieza de trabajo, -proporcionar datos de medios de producción (804, 805) para la generación de la imagen virtual tridimensional de una herramienta y un medio de sujeción (403), incluyendo el cabezal de la máquina herramienta y husillo, -proporcionar datos de control (901, 902, 903) para la realización de un proceso en relación con la mecanización de la pieza de trabajo en la máquina herramienta, incluyendo un programa de piezas de CNC (711), que se puede ejecutar en la máquina herramienta, en el que proporcionar datos de control comprende adicionalmente una introducción manual de datos de control por un usuario para la modificación del estado de funcionamiento de la máquina herramienta, -generación de datos de CNC (1001) dependiendo de los datos de control introducidos manualmente y del programa de piezas de CNC (711), -generación de datos de salida de control de PLC (1003), -generación de datos de simulación de PLC y de datos de entrada de control de PLC (1005) dependiendo de los datos de salida de control de PLC y de los datos de la máquina herramienta para la simulación de las funciones de funcionamiento del programa de PLC (724) del control de PLC de la máquina herramienta, -generación de datos de simulación global (1101) dependiendo de los datos de CNC (1001), de los datos de simulación de PLC, de los datos de la máquina herramienta, de los datos de la pieza de trabajo y de los datos de los medios de producción, donde los datos de simulación global son apropiados para simular procesos para la mecanización de la pieza de trabajo en la máquina herramienta, incluyendo un desplazamiento manual del cabezal de la máquina herramienta, husillo y mesa por el usuario, que se determinan por los datos de CNC, el control de PLC de la máquina herramienta y los datos de control introducidos manualmente y -visualización de los datos de simulación global (1101), que comprende una representación tridimensional de los procesos para la mecanización de la pieza de trabajo en la máquina herramienta.

4. Método de acuerdo con la reivindicación 3, caracterizado por la etapa generación de un programa de CNC (721) a partir del código fuente de un programa de CNC de un control de CNC real.

5. Producto de programa de ordenador, que comprende un medio legible por ordenador y un programa de ordenador almacenado en el mismo, en el que el programa de ordenador está almacenado en forma de una secuencia de estados, que se corresponde a órdenes que están configuradas para procesarse mediante un medio de procesamiento de datos de un módulo de procesamiento de datos, de tal forma que el método se realiza de acuerdo con una de las reivindicaciones 3 ó 4.

Patentes similares o relacionadas:

Procedimiento para calcular una trayectoria optimizada, del 21 de Febrero de 2018, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para calcular una trayectoria optimizada (T_opt) de al menos un componente para transportar el componente introduciéndolo en una máquina de fabricación […]

Máquina herramienta virtual para la representación de acciones de unidades de mecanizado y la generación de datos operativos a partir de entradas de usuario, del 31 de Enero de 2018, de INDEX-WERKE GMBH & CO. KG HAHN & TESSKY: Procedimiento para el control de una máquina herramienta que presenta un espacio de trabajo y unidades de mecanizado dispuestas en este, en […]

Procedimiento y dispositivo de simulación para la medición de un componente y la optimización de la medición real correspondiente, del 17 de Enero de 2018, de KUKA ROBOTER GMBH: Procedimiento para la medición de una característica de un componente , con los pasos: a) la preparación de una situación de medición con un dispositivo […]

Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con modulación de la velocidad de corte, del 30 de Mayo de 2012, de SNECMA: Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con la modulación de una velocidad de corte entre dicha […]

Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con modulación de la velocidad de corte, del 30 de Mayo de 2012, de SNECMA: Procedimiento de determinación de las condiciones de una fase de mecanizado de una pieza con la modulación de una velocidad de corte entre dicha […]

SISTEMA VIRTUAL DE APRENDIZAJE., del 1 de Octubre de 2006, de WALTER MASCHINENBAU GMBH: Sistema para elaborar, modificar y/o visualizar programas para controlar máquinas rectificadoras, con un módulo "teach-in", que produce una representación […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR UNA PIEZA EN TRES DIMENSIONES POR FRESADO ELECTROEROSIVO, del 1 de Noviembre de 2008, de CHARMILLES TECHNOLOGIES S.A.: Procedimiento para mecanizar una pieza en tres dimensiones por fresado por medio de un dispositivo de electroerosión según el cual: - se arrastra en rotación […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR UNA PIEZA EN TRES DIMENSIONES POR FRESADO ELECTROEROSIVO, del 1 de Noviembre de 2008, de CHARMILLES TECHNOLOGIES S.A.: Procedimiento para mecanizar una pieza en tres dimensiones por fresado por medio de un dispositivo de electroerosión según el cual: - se arrastra en rotación […]

PROCEDIMIENTO PARA LA SUSTITUCIÓN DE COMPONENTES ESTRUCTURALES PARA UN SISTEMA DE AUTOMATICACIÓN, del 15 de Marzo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la sustitución de componentes estructurales para un sistema de automatización, en el que - se crea un tipo de un componente estructural […]

PROCEDIMIENTO PARA LA SUSTITUCIÓN DE COMPONENTES ESTRUCTURALES PARA UN SISTEMA DE AUTOMATICACIÓN, del 15 de Marzo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para la sustitución de componentes estructurales para un sistema de automatización, en el que - se crea un tipo de un componente estructural […]

SISTEMA DE CONTROL Y COMUNICACION QUE INCLUYE POR LO MENOS UNA UNIDAD DE AUTOMATIZACION, del 27 de Agosto de 2010, de SIEMENS AKTIENGESELLSCHAFT: Sistema de control y comunicación que incluye por lo menos una unidad de automatización que está adaptada para ejecutar un programa de operación, y una […]

SISTEMA DE CONTROL Y COMUNICACION QUE INCLUYE POR LO MENOS UNA UNIDAD DE AUTOMATIZACION, del 27 de Agosto de 2010, de SIEMENS AKTIENGESELLSCHAFT: Sistema de control y comunicación que incluye por lo menos una unidad de automatización que está adaptada para ejecutar un programa de operación, y una […]