Dispositivo y método para proteger un husillo de trabajo.

Dispositivo para proteger un husillo de trabajo (2) que puede girar alojado en un cabezal (4A,

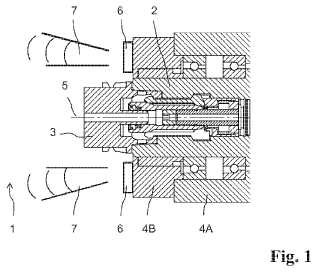

4B) de unamáquina mecanizadora y/o para proteger una herramienta (3) sujetada en el husillo de trabajo (2) contra colisionescon obstáculos en el espacio de mecanización (1) de la máquina mecanizadora, caracterizado porque en o sobre unextremo del husillo (4B) que forma el remate del cabezal del husillo (4A, 4B) hacia el espacio de mecanización (1)hay instalados una serie de módulos sensores de distancia (6) orientados hacia el espacio de mecanización (1) yunidos con un dispositivo común de tratamiento de señales (8), el cual deriva una señal de alarma a partir de lasseñales de medición emitidas por cada uno de los módulos sensores de distancia (6) en presencia de un obstáculoen una zona determinada del espacio de mecanización (1); porque una salida (15) del dispositivo de tratamiento deseñales, por la cual se emite la señal de alarma, está unida con la regulación (16) de la máquina mecanizadora, yporque los módulos sensores de distancia (6) están colocados de forma radialmente simétrica y separados entre síde manera que sus zonas de detección (7) se solapan formando conjuntamente un área de cobertura coherente

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11170569.

Solicitante: OTT-JAKOB SPANNTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 3-7 87663 LENGENWANG ALEMANIA.

Inventor/es: GREIF, JOSEF, BECHTELER, WOLFGANG, Bonerz,Stefan .

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q11/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 11/00 Accesorios montados sobre las máquinas herramientas para mantener las herramientas o los órganos de las máquinas en buenas condiciones de trabajo o para enfriar las piezas trabajadas; Dispositivos de seguridad especialmente combinados con las máquinas-herramientas, dispuestos en estas máquinas o especialmente concebidos para ser utilizados en relación con estas máquinas (en lo que respecta a las máquinas de escariar o de perforar B23B 47/24, B23B 47/32 tienen prioridad; dispositivos de seguridad en general F16P). › Dispositivos que impiden la sobrecarga de las herramientas, p. ej. reduciendo la carga.

- G05B19/4061 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › Prevención de las colisiones o de las zonas prohibidas.

PDF original: ES-2396947_T3.pdf

Fragmento de la descripción:

Dispositivo y método para proteger un husillo de trabajo La presente invención se refiere a un dispositivo para proteger un husillo de trabajo, según el concepto general de la reivindicación 1.

Durante la programación o el ajuste de una máquina herramienta, la herramienta o el husillo de trabajo pueden chocar con una pieza situada en el espacio de mecanización debido a fallos operativos, al maniobrar en la dirección x, y o z. Como consecuencia se producen daños en puntos de apoyo, deformaciones de ejes, formación de grietas o roturas de material en componentes de la herramienta, del husillo o de los soportes. Estos daños comportan costes de reparación considerables, ello si no se pasan por alto daños ópticamente inapreciables y se siguen mecanizando piezas con un sistema deteriorado.

Para tratar este problema se han propuesto medidas de seguridad mecánicas. La patente DE 10 2007 032 498 A1 revela el alojamiento de un husillo de trabajo en una carcasa, junto a un anillo que cuelga elásticamente respecto a la carcasa y puede desplazarse axialmente o bascular respecto a la misma. De este modo se puede absorber una sobrecarga del alojamiento del husillo de trabajo, tanto en dirección axial como en dirección radial. Sin embargo los resortes solo tienen capacidad de amortiguación en un determinado margen de desviación. En caso de recorridos involuntariamente más largos se puede producir una colisión fuerte.

A través de la patente DE 103 51 347 A1 se conoce un suplemento técnico de medición. En este caso el dispositivo de un husillo de trabajo que sujeta la herramienta va equipado con un sensor de presión o de fuerza, que en primer lugar debe medir la carga a la cual está sometido el husillo de trabajo durante el funcionamiento normal. Como función adicional un sensor de tal tipo también debe permitir la comprobación de una sobrecarga por colisión con una pieza. Entonces se puede interrumpir el movimiento del husillo e iniciar medidas de inspección o reparación. Sin embargo, debido al inevitable tiempo de latencia para detectar la colisión, no se puede garantizar de manera fiable la ausencia de daños.

Para evitar desde el principio tal tipo de colisiones también se ha propuesto una comparación asistida por ordenador entre la medición del movimiento en curso de un husillo de trabajo y un modelo previamente almacenado del espacio de mecanización. Según la patente EP 0 104 409 A2, en el espacio de mecanización hay unas zonas de riesgo definidas que al ser alcanzadas provocan el paro del movimiento del husillo de trabajo. Los dispositivos de control asistidos por ordenador tienen la desventaja de que requieren mucho esfuerzo de servicio técnico. Los modelos de configuración 3D deben cargarse en la regulación de la máquina. Al mismo tiempo, cada movimiento de la máquina debe ajustarse a este modelo. Por consiguiente solo tiene sentido usar estos sistemas en centros de mecanización complejos.

Otro modo de evitar colisiones, como el seguido en la patente JP 2006-102923 A, es el control óptico del espacio de mecanización. Para ello el espacio de mecanización se vigila con un sistema de cámaras y a partir de las imágenes registradas se determinan los contornos de los objetos ahí existentes, empleando algoritmos de reconocimiento de patrones. Dichos contornos se comparan con el recorrido previsto del husillo de trabajo o de una herramienta fijada en él, para predecir una posible colisión y evitarla a tiempo, interrumpiendo el movimiento del husillo. Los sistemas ópticos en combinación con métodos de reconocimiento de imágenes también requieren una computación muy costosa para disponer de un control en tiempo real. Estos sistemas chocan enseguida con limitaciones electrónicas al usarlos en caso de desplazamientos más rápidos. Además las salpicaduras de lubricante y el levantamiento de virutas en el espacio de mecanización obstaculizan el reconocimiento de imágenes.

La patente JP 62-152 640 A revela la aplicación de varios sensores individuales de ultrasonidos a un cabezal de husillo de una máquina mecanizadora, para detectar un obstáculo en las posibles posiciones del movimiento del husillo. Para ello se asigna un sensor de ultrasonidos propio a cada una de las posibles direcciones de movimiento del husillo. Por tanto la fiabilidad de este sistema para evitar colisiones depende de la característica direccional de cada sensor de ultrasonidos.

Visto el estado técnico, la presente invención tiene por objeto revelar una nueva solución para proteger un husillo de trabajo de las colisiones con obstáculos en el espacio de mecanización, que sea sencilla y de realización económica y que permita reconocer y evitar anticipadamente las colisiones con gran seguridad.

Este objetivo se resuelve conforme a la presente invención por medio de un dispositivo con las características de la reivindicación 1. En las reivindicaciones secundarias se indican formas de ejecución ventajosas de la presente invención.

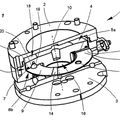

Según la presente invención, en un extremo del husillo que forma el remate del cabezal del mismo hacia el espacio de mecanización hay una serie de módulos sensores de distancia orientados hacia dicho espacio y conectados a un dispositivo común de tratamiento de señales. Cuando hay un obstáculo en una zona predeterminada del espacio de mecanización, este dispositivo, a partir de las señales de medición emitidas por cada uno de los módulos sensores de distancia, deriva una señal de alarma que se transmite por una salida del dispositivo de tratamiento de señales a la regulación de la máquina mecanizadora. Los módulos sensores están dispuestos entre sí de manera radialmente simétrica, a tal distancia, que sus zonas de detección se solapan formando conjuntamente un área coherente de cobertura.

Como tecnologías para los sensores cabe considerar en primer lugar el radar o los ultrasonidos, pues en ambos casos se pueden adquirir en el mercado módulos terminados a buen precio. Gracias a la disposición radialmente simétrica, es decir circular y equidistante, de los módulos sensores de distancia, con una zona de control totalmente coherente y sin solución de continuidad alrededor del husillo de trabajo y de la herramienta, al moverse el cabezal del husillo se puede detectar con seguridad la aproximación del husillo o de una herramienta fijada en él a un obstáculo situado en la zona de mecanización y evitar una colisión inminente con la intervención de la regulación de la máquina en el movimiento del cabezal del husillo.

El uso de una serie de módulos sensores de distancia ofrece la posibilidad de generar mediante su funcionamiento un radar multiestático o un sonar de ultrasonidos multiestático que calcule la posición de un obstáculo, combinando las señales recibidas de varios módulos sensores de distancia con la posición conocida de uno o varios emisores. De este modo se puede determinar la posición de un obstáculo con una gran exactitud.

Conociendo el desarrollo previsto del movimiento, la reacción de la regulación de la máquina se puede ajustar a la detección de un obstáculo, de modo que el cabezal del husillo solo se pare cuando vaya a chocar con el obstáculo detectado. Además el espacio controlado se puede ajustar previamente a la dirección del movimiento del cabezal del husillo, con lo cual se simplifica el tratamiento de las señales y se puede reducir el tiempo de reacción.

Como el extremo del husillo es una parte del cabezal no giratorio del mismo, con la solución de la presente invención se elude la instalación de un sistema de sensores sobre un componente giratorio, que implicaría la correspondiente solicitación mecánica de dicho sistema y la necesidad de transmitir datos de un componente giratorio a otro fijo. Por otra parte la posición del extremo del husillo respecto al husillo de trabajo es fija, de manera que con la colocación de los módulos sensores en el extremo del husillo siempre hay una correlación entre el husillo de trabajo y la zona de control de los módulos sensores. Esta es una clara ventaja respecto a un sistema de sensores instalado en un lugar fijo del espacio de control frente al cual puede moverse el cabezal con el husillo de trabajo y la herramienta, lo cual requiere un costoso seguimiento del recorrido mediante el tratamiento de las señales y es prescindible según la presente invención.

A continuación se describe un ejemplo práctico de la presente invención, haciendo referencia a las figuras en las cuales se representa: Fig. 1 un corte longitudinal de una parte de una máquina mecanizadora provista de un dispositivo según la presente invención, Fig. 2 un diagrama de bloques de un dispositivo de tratamiento de señales según la presente invención, Fig. 3 un diagrama... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para proteger un husillo de trabajo (2) que puede girar alojado en un cabezal (4A, 4B) de una máquina mecanizadora y/o para proteger una herramienta (3) sujetada en el husillo de trabajo (2) contra colisiones con obstáculos en el espacio de mecanización (1) de la máquina mecanizadora, caracterizado porque en o sobre un extremo del husillo (4B) que forma el remate del cabezal del husillo (4A, 4B) hacia el espacio de mecanización (1) hay instalados una serie de módulos sensores de distancia (6) orientados hacia el espacio de mecanización (1) y unidos con un dispositivo común de tratamiento de señales (8) , el cual deriva una señal de alarma a partir de las señales de medición emitidas por cada uno de los módulos sensores de distancia (6) en presencia de un obstáculo en una zona determinada del espacio de mecanización (1) ; porque una salida (15) del dispositivo de tratamiento de señales, por la cual se emite la señal de alarma, está unida con la regulación (16) de la máquina mecanizadora, y porque los módulos sensores de distancia (6) están colocados de forma radialmente simétrica y separados entre sí de manera que sus zonas de detección (7) se solapan formando conjuntamente un área de cobertura coherente.

2. Dispositivo según la reivindicación 1, caracterizado porque la zona de detección conjunta tiene, al menos aproximadamente, la forma de un cilindro o cono hueco.

3. Dispositivo según la reivindicación 1 o 2, caracterizado porque los módulos sensores de distancia (6) son módulos sensores de radar o de ultrasonidos.

4. Dispositivo según una de las reivindicaciones 1 a 3, caracterizado porque el dispositivo de tratamiento de señales (8) posee una memoria (11) que almacena señales de referencia de los módulos sensores de distancia (6) registradas sin que haya un obstáculo en el espacio de mecanización (1) y porque el dispositivo de tratamiento de señales (8) presenta un dispositivo (12, 14) que compara las señales de medición registradas por los módulos sensores (6) con las señales de referencia almacenadas en la memoria (11) y genera la señal de alarma cuando hay una desviación respecto a una magnitud mínima prefijada.

5. Dispositivo según la reivindicación 4, caracterizado porque el dispositivo de comparación (12, 14) incluye un dispositivo sustractor (12) unido a la memoria (11) y un detector de valores críticos (14) conectado tras el anterior.

6. Dispositivo según una de las reivindicaciones 1 a 5, caracterizado porque la señal de alarma contiene una información sobre la posición angular de un obstáculo detectado en un sistema de coordenadas cilíndricas, obtenida de las posiciones angulares de los respectivos sensores de distancia (6) respecto a dicho sistema de coordenadas cilíndricas, cuyo eje longitudinal es el eje central (5) del husillo de trabajo (2) .

7. Dispositivo según una de las reivindicaciones 1 a 6, caracterizado porque el funcionamiento de los sensores de distancia (6) genera un radar multiestático o un sonar de ultrasonidos multiestático, mediante el cual se determina por cálculo la posición de un obstáculo al reunir las señales recibidas por varios sensores de distancia (6) , cuando se conoce la posición de uno o varios emisores.

8. Método para operar un dispositivo según una de las reivindicaciones 1 a 7, caracterizado porque después de cambiar una herramienta (3) sujetada en el husillo de trabajo (2) y antes de mover el cabezal del husillo (4A, 4B) , primero se registran las señales de los módulos sensores de distancia (6) sin que haya un obstáculo en el espacio de mecanización (1) y se almacenan como señales de referencia.

9. Método según la reivindicación 8, caracterizado porque después de almacenar las señales de referencia se siguen registrando las señales de los módulos sensores de distancia (6) y se controla la aparición de una desviación de las señales de referencia respecto a un valor mínimo prefijado, y cuando aparece dicha desviación se genera una señal de alarma que se transmite a la regulación (16) de la máquina mecanizadora, la cual indica la presencia de un obstáculo en el espacio de mecanización (1) .

10. Método según la reivindicación 9, caracterizado porque el control se efectúa por sustracción de las señales de referencia y comparación de la respectiva diferencia con un valor límite prefijado.

11. Método según la reivindicación 9 o 10, caracterizado porque la regulación (16) de la máquina mecanizadora interrumpe un movimiento del cabezal del husillo (4A, 4B) cuando recibe la señal de alarma.

12. Método según la reivindicación 11, caracterizado porque la señal de alarma contiene una información sobre la posición del obstáculo dentro del espacio de mecanización y el movimiento del cabezal del husillo (4A, 4B) solo se interrumpe si éste se dirige hacia el obstáculo indicado por la señal de alarma.

13. Método según una de las reivindicaciones 9 a 12, caracterizado porque, al moverse el cabezal del husillo (4A, 4B) , la regulación de la máquina (16) transmite una información sobre la dirección del movimiento al dispositivo de

tratamiento de señales (8) y éste, durante el control de las señales de los módulos sensores de distancia (6) sobre la aparición de una desviación de las señales de referencia respecto a un valor mínimo prefijado, solo procesa las señales de aquellos módulos sensores de distancia (6) que se hallan en la dirección del movimiento del cabezal del husillo (4A, 4B) .

Patentes similares o relacionadas:

DETECCION DE DESGASTE POR DESTRUCCION DE TRANSPONDER., del 16 de Febrero de 2007, de MERI ENTSORGUNGSTECHNIK FUR DIE PAPIERINDUSTRIE GMBH: Sistema de detección del estado de desgaste de partes de máquinas expuestas al desgaste mecánico mediante un dispositivo electrónico de emisión […]

PORTA-HERRAMIENTAS PARA EL ACOPLAMIENTO DE UNA HERRAMIENTA EN UN APARATO DE MANIPULACION., del 16 de Septiembre de 2005, de ALEXANDER BINZEL SCHWEISSTECHNIK GMBH & CO. KG: Porta-herramientas para el acoplamiento de una herramienta , especialmente de un soplete de soldadura o de un soplete de corte, en un aparato de […]

DISPOSITIVO DE FIJACION PARA LA SUJECION DE PIEZAS DE TRABAJO SOBRE MESAS DE TALLER Y/O PALLETS MEDIANTE UNA GARRA GIRATORIA., del 1 de Noviembre de 2004, de A. RIMHELD GMBH & CO KG: Un dispositivo de fijación para la sujeción de piezas de trabajo sobre mesas de taller y/o pallets mediante una garra giratoria , en el que el vástago de un émbolo […]

MAQUINA-HERRAMIENTA PARA HACER AGUJEROS EN ELEMENTOS DESTINADOS A LA EXTRUSION DE FIBRAS DE VIDRIO., del 16 de Marzo de 2001, de TECHINT COMPAGNIA TECNICA INTERNAZIONALE S.P.A.: LA INVENCION FACILITA UNA MAQUINA HERRAMIENTA PARA HACER AGUJEROS EN ELEMENTOS DESTINADOS A LA EXTRUSION DE FIBRA DE VIDRIO, QUE COMPRENDE UNA […]

CORREDERA CON ACCIONADOR SINCRONIZADO CON EMBRAGUE DESLIZANTE., del 1 de Agosto de 1996, de WESTERN ATLAS INC.: UN ACCIONADOR SINCRONIZADO PARA UNA CORREDERA CON UN EMBRAGUE DESLIZANTE QUE DISIPA EL EXCESO DE ENERGIA EN UNA SITUACION DE SOBRECARGA O DE CHOQUE PARA EVITAR […]

ENGRANAJE ACOPLABLE AUTONOMAMENTE POR SOBRECARGA, del 16 de Diciembre de 1993, de EDAG ENGINEERING + DESIGN AKTIENGESELLSCHAFT: UN ENGRANAJE TIENE EN UNA PIEZA EXTERIOR DIVERSOS DISPOSITIVOS DE ENCAJE SITUADOS EN FORMA DE ESTRELLA, DOTADOS RESPECTIVAMENTE CON UN ELEMENTO DE ENCAJE […]

"UNA DISPOSICION DE CONTROL PARA PERCIBIR LA VIBRACION Y LA FUERZA LATERAL EN UN UTIL CORTANTE"., del 16 de Noviembre de 1983, de WESTINGHOUSE ELECTRIC CORPORATION: SISTEMA DE CONTROL PARA PERCIBIR LA VIBRACION Y LA FUERZA LATERAL EN UNA HERRAMIENTA DE CORTE CON LA FINALIDAD DE MANTENER ESTOS DOS PARAMETROS […]

DISPOSITIVO DE PROTECCION CONTRA SOBRECARGA CON DISPOSITIVO DE CONMUTACION ELECTRICO, del 16 de Junio de 2008, de SCHUNK GMBH & CO. KG SPANN- UND GREIFTECHNIK: Dispositivo de protección contra sobrecarga con una carcasa que está prevista para la fijación en un equipo manipulador, con un portaherramientas […]

DISPOSITIVO DE PROTECCION CONTRA SOBRECARGA CON DISPOSITIVO DE CONMUTACION ELECTRICO, del 16 de Junio de 2008, de SCHUNK GMBH & CO. KG SPANN- UND GREIFTECHNIK: Dispositivo de protección contra sobrecarga con una carcasa que está prevista para la fijación en un equipo manipulador, con un portaherramientas […]