Dispositivo y método para moldear por compresión de una bandeja de fibra.

Un dispositivo para la fabricación de una bandeja (6) de material de celulosa,

que comprende

- un molde de suspensión (1);

- un molde de compresión (3) que comprende un extremo inferior esencialmente plano (36) y ladoscircundantes (37) para el moldeo por compresión y secado de la pulpa de celulosa hasta convertirla en unabandeja terminada;

- un molde macho (2) que está dispuesto para encajarse en el molde de compresión (3) y que comprendeun espacio inferior (26) y superficies laterales (27) que corresponden al molde de compresión (3), en dondeel molde de compresión (3) y el molde macho (2) entre ellos delimitan un espacio de molde (30) quecomprende una sección de base (30a) y una sección lateral (30b) para el moldeo por compresión de lapulpa de celulosa, y en donde tanto el molde de compresión (3) como el molde macho (2) están provistosde dispositivos de soplado y succión para soplar y succionar un fluido dentro y fuera del espacio de molde(30), caracterizado por que los dispositivos de soplado y succión tanto del molde de compresión (3) comodel molde macho (2) comprenden una tubería de entrada (23, 33) que tiene una válvula de entrada, queestá acoplada a una cámara de entrada (28, 38) en conexión con el espacio de molde (30) y una tubería desalida (24, 34) que tiene una válvula de salida, que está separada de la tubería de entrada (23, 33) yacoplada a una cámara de salida (29, 39) en conexión con el espacio de molde (30), por lo que el fluido queestá libre de impurezas es conducido al molde a través de las respectivas tuberías de entrada (23, 33) y lascámaras de entrada (28, 38), y por lo que el fluido procedente del espacio de molde (30) está dispuestopara ser conducido fuera a través de las cámaras de salida (29, 39) y las tuberías de salida (24, 34) sincontaminar la respectiva tubería de entrada (23, 33).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2009/050189.

Solicitante: SIG TECHNOLOGY AG.

Nacionalidad solicitante: Suiza.

Dirección: LAUFENGASSE 18 8212 NEUHAUSEN AM RHEINFALL SUIZA.

Inventor/es: STOCKHAUS,JOAKIM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21J3/00 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21J CARTON DE PASTA DE MADERA; FABRICACION DE ARTICULOS A PARTIR DE SUSPENSIONES DE FIBRAS CELULOSICAS O A PARTIR DE PAPEL "MACHE" (fabricación de objetos por procedimientos en seco B27N). › Fabricación de artículos por prensado de pasta fibrosa húmeda o de papel "maché", entre moldes.

- D21J5/00 D21J […] › Fabricación de artículos huecos por paso de hojas producidas a partir de suspensiones de fibras o de papel "maché", por aspiración sobre muelas en telas metálicas, hacia una forma de prensado provista de fieltro.

- D21J7/00 D21J […] › Fabricación de artículos huecos a partir de suspensiones de fibras o de papel "maché" por depósito de fibras en o sobre una tela metálica.

PDF original: ES-2436150_T3.pdf

Fragmento de la descripción:

Dispositivo y método para moldear por compresión de una bandeja de fibra

Campo técnico

La presente invención se refiere a un dispositivo y a un método para el moldeo por compresión de una bandeja de fibra, en particular una bandeja de fibra de celulosa.

Antecedentes La manipulación de alimentos genera una gran demanda de envases en los que se almacena la comida. Deben cumplir requisitos sanitarios, es decir, las bacterias y los aromas no deben ser capaces de migrar a través del envase y desde el exterior. Deben tener suficiente resistencia para la manipulación y el almacenaje, por ejemplo, en lo que se refiere al reciclado, generación de abono, o combustión de los envases utilizados.

La comida ya cocinada se ha hecho más común y además funcionando como un envase para el almacenamiento del producto, se demanda la directa colocación de los envases en el horno microondas para la preparación de los platos de comida. Los envases con forma de recipiente de aluminio no están siendo utilizados en gran medida. Resisten los hornos microondas pero tienen la desventada de que se calientan mucho. El recipiente de aluminio también es frágil y no resiste cargas elevadas. Además no de debe colocar en hornos microondas. Otro tipo habitual de envase son las bandejas de poliéster con burbujas. Una desventaja esencial de poliéster con burbujas es que no se pueden colocar en un horno convencional dado que podría fundirse.

Técnica anterior

Recientemente, ha sido posible fabricar bandejas de celulosa moldeada. En la solicitud de patente sueca 0600702-5, en el documento WO-A-2007/111567 se describe una bandeja que ha sido fabricada mediante moldeo por compresión de una suspensión de material de fibra de celulosa. Sin embargo, el dispositivo para la fabricación de bandejas que se describe en dicha solicitud deja espacio para ciertas mejoras. No era inusual que las bandejas tuvieran imperfecciones o similares, debido a los restos de suspensión pegados en las bandejas. Otro problema era que el espesor de las bandejas podría ser ligeramente irregular.

La invención constituye un desarrollo adicional del método de fabricación y el dispositivo que se describen en una solicitud anteriormente mencionada.

Sumario de la invención El principal objetivo de la presente invención es resolver los problemas de los dispositivos y métodos previamente conocidos para la fabricación de bandejas de material de celulosa, En particular, la invención se refiere a un dispositivo y a un método mediante los cuales se puede fabricar un mayor número de bandejas por unidad de tiempo con calidad mejorada.

De acuerdo con un primer aspecto, la invención se refiere a un dispositivo para la fabricación de bandejas de material de celulosa, que comprende: un molde de compresión que comprende un extremo inferior esencialmente plano y lados circundantes para moldear por compresión y secar la pulpa de celulosa hasta conseguir una bandeja terminada, un molde macho que está dispuesto para encajar en el molde compresión que comprende un espacio inferior y superficies laterales que corresponden al molde de compresión, en donde el molde de compresión y el molde macho entre ellos delimitan un espacio de moldeo que comprende una sección de base y una sección lateral para el moldeo por compresión de la pulpa de celulosa, y en donde tanto el molde de compresión como el molde macho están provistos de dispositivos de soplado y succión para soplar y succionar el fluido dentro y fuera del espacio del molde. Los dispositivos de soplado y succión tanto del molde compresión como del molde macho comprenden una tubería de entrada que tiene una válvula de entrada, que está acoplada a una cámara de entrada en conexión con el espacio de molde, y una tubería de salida que tiene una válvula de salida, que está separada de la tubería de entrada y acopada a una cámara de salida en conexión con el espacio de molde, por lo que el fluido que está libre de impurezas está dispuesto para ser conducido al molde a través de la tubería de entrada y la cámara de entrada, y mediante lo cual el fluido procedente del espacio de molde está dispuesta para ser conducida fuera a través de la cámara de salida y la tubería de salida sin contaminar la tubería de entrada.

De acuerdo con un segundo aspecto, la invención se refiere a un método para fabricar bandejas de material de celulosa. El método comprende las etapas de:

a) añadir una suspensión de material de fibra de celulosa a un molde de suspensión;

b) presionar un molde macho contra el molde de suspensión de manera que se forma un espacio de suspensión entre ellos en el que queda contenida la suspensión;

c) añadir calor al espacio de suspensión para calentar la suspensión;

d) drenar el agua y el vapor de agua de la suspensión en el espacio de suspensión hasta que la suspensión se ha secado y convertido en una pasta continua;

e) transferir la pasta continua a un molde compresión adhiriéndola al molde macho mediante succión al mismo tiempo que un fluido, preferiblemente aire, está siendo soplado desde el molde de suspensión;

f) introducir la pasta continua en un espacio de molde que está formado entre el molde de compresión y el molde macho;

g) añadir calor al espacio de molde para calentar la pasta continua;

h) drenar el vapor de agua del espacio de molde hasta que se obtenga una bandeja que tenga el contenido de materia seca deseado;

i) transferir la bandeja obtenida desde el molde de compresión adhiriéndola al molde macho mediante succión al mismo tiempo que un fluido, preferiblemente aire, es soplado desde el molde de compresión, en donde el molde de compresión y el molde macho están provistos de tuberías de entrada y salida separadas de manera que el fluido que está libre de impurezas es conducido al espacio de molde a través de las respectivas tuberías de entrada y mediante lo caula el fluido procedente del espacio de molde es conducido fuera a través de las tuberías de salida sin contaminar las respectivas tuberías de entrada.

La invención, de acuerdo con los aspectos dados anteriormente, resuelve los problemas del dispositivo y de los métodos de acuerdo con la técnica anterior. Con el primer y el segundo aspecto de la invención, es posible fabricar bandejas de calidad mejorada. Estas ventajas y otros aspectos de la invención se harán evidentes a partir de la siguiente descripción detallada y los dibujos adjuntos.

Breve descripción de los dibujos En la descripción detallada de la presente invención, se hará referencia a los dibujos adjuntos, en los que:

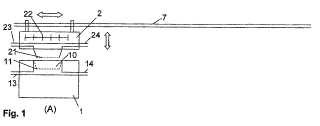

la Fig. 1 muestra una vista esquemática de las diferentes etapas del método de fabricación de acuerdo con la invención;

la Fig. 2 muestra una vista desde arriba de una bandeja que ha sido fabricada de acuerdo con el método de fabricación de acuerdo con la invención;

la Fig. 3 muestra una sección transversal de la bandeja de la figura 1 a lo largo de la sección III;

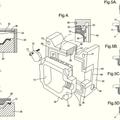

la Fig. 4a muestra un molde de compresión y un molde macho que constituyen una parte del dispositivo de acuerdo con la invención,

la Fig. 4b muestra un detalle aumentado de la figura 4a;

la Fig. 5 muestra el molde de compresión de la figura 4a en sección transversal.

Descripción detallada de las realizaciones mostradas de la invención La Fig. 1 muestra una vista esquemática del método de fabricación de acuerdo con la invención, que se refiere a la fabricación de bandejas de material de celulosa. El método comprende varias etapas que se realizan en un cierto número de estaciones diferentes. En la Fig. 1, están representadas cinco estaciones, pero el número de estaciones puede ser mayor o mayor que cinco. Esto resultará evidente a partir de la siguiente descripción del método que se realiza etapa por etapa y está dividido en diferentes estaciones representadas por las letras (A) - (E) . Una realización preferida de la bandeja fabricada y el dispositivo se describirán con más detalle en la siguiente descripción del método de fabricación.

(A) En la primera estación (A) , que principalmente comprende un molde suspensión 1 y un molde macho 2, en una primera etapa una suspensión de material de fibra de celulosa se añade a la abertura 10 del molde de suspensión 1. La suspensión es repartida uniformemente en el molde de suspensión gracias a su abertura 10 que está provista de pequeños orificios 11, que están distribuidos uniformemente sobre toda la superficie de la abertura y en la que se puede crear una succión. El tamaño de los orificios están adaptados con el fin de permitir que el agua fluya a través de los orificios, a la vez que se evita que las... [Seguir leyendo]

Reivindicaciones:

1. Un dispositivo para la fabricación de una bandeja (6) de material de celulosa, que comprende

- un molde de suspensión (1) ;

- un molde de compresión (3) que comprende un extremo inferior esencialmente plano (36) y lados circundantes (37) para el moldeo por compresión y secado de la pulpa de celulosa hasta convertirla en una bandeja terminada;

-un molde macho (2) que está dispuesto para encajarse en el molde de compresión (3) y que comprende un espacio inferior (26) y superficies laterales (27) que corresponden al molde de compresión (3) , en donde 10 el molde de compresión (3) y el molde macho (2) entre ellos delimitan un espacio de molde (30) que comprende una sección de base (30a) y una sección lateral (30b) para el moldeo por compresión de la pulpa de celulosa, y en donde tanto el molde de compresión (3) como el molde macho (2) están provistos de dispositivos de soplado y succión para soplar y succionar un fluido dentro y fuera del espacio de molde (30) , caracterizado por que los dispositivos de soplado y succión tanto del molde de compresión (3) como 15 del molde macho (2) comprenden una tubería de entrada (23, 33) que tiene una válvula de entrada, que está acoplada a una cámara de entrada (28, 38) en conexión con el espacio de molde (30) y una tubería de salida (24, 34) que tiene una válvula de salida, que está separada de la tubería de entrada (23, 33) y acoplada a una cámara de salida (29, 39) en conexión con el espacio de molde (30) , por lo que el fluido que está libre de impurezas es conducido al molde a través de las respectivas tuberías de entrada (23, 33) y las

cámaras de entrada (28, 38) , y por lo que el fluido procedente del espacio de molde (30) está dispuesto para ser conducido fuera a través de las cámaras de salida (29, 39) y las tuberías de salida (24, 34) sin contaminar la respectiva tubería de entrada (23, 33) .

2. Un dispositivo de acuerdo con la reivindicación 1, caracterizado por que el molde de compresión (3) comprende una sección de paso de flujo porosa (40) , que está dispuesta entre el espacio de molde (30) , la cámara de entrada (38) y la cámara de salida (39) con el fin de permitir que el fluido pase desde la cámara de entrada (38) al espacio de molde (30) y con el fin de permitir que el fluido pase desde el espacio de molde (30) a la cámara exterior (39) , en donde un lado de la sección de paso de flujo (40) constituye una parte de la superficie interior del molde de compresión (3) .

3. Un dispositivo de acuerdo con la reivindicación 1 ó 2, caracterizado por que el molde macho (2) comprende una sección de paso de flujo porosa (50) , que está dispuesta entre el espacio de molde (30) , la cámara de entrada (28) y la cámara de salida (29) con el fin de permitir que el fluido pase desde la cámara de entrada (28) al espacio de molde (30) y con el fin de permitir que el fluido pase desde el espacio de molde (30) a la cámara de salida (29) , en donde un lado de la sección de paso de flujo (50) constituye una parte de la superficie interior del molde macho (2) .

6. Un dispositivo de acuerdo con cualquiera de las reivindicaciones precedentes, caracterizado por que el

molde macho (2) está provisto de rendijas (51) que conectan una sección de borde superior (30c) del espacio de molde (30) con la cámara de entrada (28) y la cámara de salida (29) del molde macho (2) para soplar y succionar fluido a y desde el espacio de molde (30) .

7. Un dispositivo de acuerdo con cualquiera de las reivindicaciones 2-6, caracterizado por que la sección de flujo pasante porosa (40, 50) está compuesta por partes cerámicas o metálicas sinterizadas que tienen un 50 tamaño de poro de aproximadament.

5. 100 μm.

8. Un dispositivo de acuerdo con cualquiera de las reivindicaciones 2-6, caracterizado por que el molde macho (2) y el molde de compresión (3) están provistos de una unidad de calentamiento (22, 32) cada una para la trasferencia de calor al espacio de molde (30) .

9. Un método para fabricar una bandeja (6) de material de celulosa, que se caracteriza por que comprende las 55 etapas de:

a) añadir una suspensión de material de fibra de celulosa a un molde de suspensión (1) ;

b) presionar un molde macho (2) contra el molde de suspensión (1) de manera que se forma un espacio de suspensión entre los mismos en el cual está contenida la suspensión;

c) añadir calor al espacio de suspensión para calentar la suspensión;

d) drenar el agua y el vapor de agua de la suspensión en el espacio de suspensión hasta que la suspensión se ha secado hasta formar una pasta continua;

e) transferir la pasta continua a un molde de compresión (3) adhiriéndola al molde macho (2) mediante succión al mismo tiempo que un fluido, preferiblemente aire, está siendo soplado desde el molde de suspensión (1) :

f) colocar la pasta continua en el espacio de molde (30) que está formado entre el molde de compresión (3) y el molde macho (2) ;

g) añadir calor al espacio de molde (30) para calentar la pasta continua;

h) drenar el vapor de agua del espacio de molde (30) hasta que se haya obtenido una bandeja que tenga un contenido en material seca deseado;

i) transferir la bandeja obtenida (6) desde el molde de compresión (3) adhiriéndola al molde macho (2) mediante succión, al mismo tiempo que el fluido, preferiblemente aire, está siendo soplado desde el molde de compresión (3) , en donde el molde de compresión (3) y el molde macho (2) están provistos de tuberías de entrada y salida separadas (33, 34, 23, 24) de manera que el fluido que está libre de impurezas es conducido al interior del espacio de molde (30) a través de las respectivas tuberías de entrada (23, 33) , y por lo que el fluido procedente del espacio de molde (30) es conducido fuera a través de las tuberías de salida (24, 34) sin contaminar las respectivas tuberías de entrada (23, 33) .

10. Un método de acuerdo con la reivindicación 9, caracterizado por que el agua y el vapor de agua en la etapa c) están siendo drenados de la suspensión en el espacio de suspensión a través del molde de suspensión (1) y por que al mismo tiempo el aire está siendo soplado al espacio de suspensión a través del molde macho (2) .

11. Un método de acuerdo con la reivindicación 9 ó 10, caracterizado por que el agua y el vapor de agua en la etapa h) están siendo drenados del espacio de molde (30) a través tanto del molde de compresión (3) como el molde macho (2) , por lo que se forma una presión negativa en el espacio de molde (30) .

12. Un método de acuerdo con la reivindicacione.

9. 11, caracterizado por que las etapas f) a h) se realizan en dos etapas en dos moldes diferentes para el moldeo por compresión (3, 4) , en donde la pasta continua primero es drenada hasta un primer contenido de materia seca en el primer molde de compresión (3) y posteriormente se transfiere a un segundo molde de compresión (4) en el que la pasta continua es secada hasta convertirse en una bandeja (6) que tiene un contenido de materia seca deseado.

13. Un método de acuerdo con la reivindicación 10, caracterizado por que el molde de suspensión (1) está provisto de tuberías de entrada y salida separadas (13 y 14, respectivamente) de manera que el fluido que está libre de impurezas es conducido al interior del molde a través de la tubería de entrada (13) , y en donde el fluido procedente del espacio de molde es conducido fuera a través de la tubería de salida (14) sin contaminar la tubería de entrada (13) .

14. Un método de acuerdo con cualquiera de las reivindicaciones 9-13, caracterizado por la etapa adicional de revestir el interior de la bandeja obtenida con una película protectora (9) , preferiblemente de un material biodegradable o de plástico, tal como PET.

Patentes similares o relacionadas:

Material moldeado de gran tamaño y peso ligero y procedimiento de fabricación del mismo, del 17 de Junio de 2020, de OrganoClick AB: Material curvado con forma tridimensional de gran tamaño y peso ligero que comprende: un armazón exterior de pasta de pulpa moldeada y un espaciador […]

Método para moldear un producto a partir de una pasta de pulpa y herramienta o parte de herramienta para usar en tal proceso, del 15 de Enero de 2020, de Celwise AB: Una herramienta o una parte de herramienta para su uso en un proceso de moldeo de un producto a partir de una pasta de pulpa , comprendiendo la herramienta […]

Aparato de moldeo de pulpa y moldes para su uso en el mismo, del 20 de Noviembre de 2019, de OrganoClick AB: Un par de mitades de molde de metal adecuadas para el moldeo de pulpa por compresión y calentamiento, que comprende una primera mitad […]

Procedimiento y maquina para formar un artículo moldeado, del 31 de Julio de 2019, de Natural Resources Limited: Un procedimiento de formación de un artículo moldeado que comprende:

- preparar una suspensión de fibra licuando material fibroso en un líquido de suspensión […]

Procedimiento y maquina para formar un artículo moldeado, del 31 de Julio de 2019, de Natural Resources Limited: Un procedimiento de formación de un artículo moldeado que comprende:

- preparar una suspensión de fibra licuando material fibroso en un líquido de suspensión […]

Uso de una composición de resistencia para aumentar la estabilidad dimensional en húmedo de un artículo de pulpa moldeada, del 5 de Junio de 2019, de KEMIRA OYJ: Uso de una composición de resistencia para aumentar la estabilidad tridimensional en húmedo de un artículo de pulpa moldeada en un ambiente alcalino, artículo de […]

Un sistema y un procedimiento para producir un artículo moldeado, por ejemplo, una botella, del 4 de Junio de 2019, de Ecoxpac A/S: Un sistema para producir un artículo moldeado, en particular un artículo en forma de botella , a partir de pasta, dicho sistema que comprende: un dispositivo […]

Procedimiento y dispositivo para la fabricación de una pieza moldeada de fibras, del 8 de Mayo de 2019, de SIG TECHNOLOGY AG: Procedimiento para la fabricación de un elemento de cabeza o de fondo, formado por una pieza moldeada de fibras (F), para recipientes de envase de bebidas, que comprende los […]

Método para fabricar un envase de fibra moldeado y envase alimentario de fibra moldeado, del 22 de Marzo de 2017, de Huhtamaki Molded Fiber Technology B.V: Método para la fabricación de un envase de fibra moldeado , en particular un envase alimentario, de forma más particular un envase para huevos, que comprende, […]