Dispositivo y método para mecanizado por descarga eléctrica de alta frecuencia.

Método para mecanizado por descarga eléctrica de una pieza de trabajo por medio de un electrodo dealambre,

en el que

- se aplica una secuencia de pulsos de trabajo en el hueco de trabajo entre el electrodo de trabajo y lapieza de trabajo, en el que los pulsos de trabajo comprenden

- pulsos de erosión de alta frecuencia para eliminar por erosión material de la pieza de trabajo, y

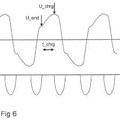

- pulsos de medición durante los cuales se aplica una tensión de encendido (Uign) en el hueco detrabajo con el fin de iniciar una descarga dentro del hueco de trabajo y medir el tiempo de retardo deencendido (TD) correspondiente,

caracterizado porque

- se estima el primer periodo propio mecánico T0 del electrodo de alambre,

- se ajustan la tensión de encendido (Uign) y/o el ancho de hueco de tal manera que el tiempo de retardode encendido (TD) es menor que un tiempo de oscilación del electrodo de alambre que oscila dentro delhueco de trabajo debido a la fuerza de atracción electrostática y la fuerza de restauración mecánica, en elque se usa el periodo propio mecánico T0 del electrodo de alambre como valor de referencia para ajustarel tiempo de retardo de encendido (TD), y

- se limita el tiempo de aplicación de la tensión de encendido (Uign) a T0/10, de modo que el electrodo dealambre experimenta un desplazamiento despreciable durante el tiempo de retardo de encendido (Td).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06016866.

Solicitante: Agie Charmilles SA.

Nacionalidad solicitante: Suiza.

Dirección: VIA DEI PIOPPI 2 6616 LOSONE SUIZA.

Inventor/es: BESSON,FRANCK, GIANDOMENICO,NICOLA, Altpeter,Friedhelm, JAQUES,Fabrice, PONCET,THIERRY.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23H7/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23H TRABAJO DEL METAL POR ACCION DE UNA ALTA CONCENTRACION DE CORRIENTE ELECTRICA, SOBRE LA PIEZA DE TRABAJO UTILIZANDO UN ELECTRODO EN LUGAR DE UNA HERRAMIENTA; UTILIZACION COMBINADA DE ESTA FORMA DE TRABAJO CON OTRAS FORMAS DE TRABAJO DEL METAL (procesos para producción electrolítica o electroforética de revestimientos, galvanoplastia, aparatos a este efecto C25D; procedimientos para retirar electrolíticamente material de los objetos C25F; fabricación de circuitos impresos utilizando técnicas de precipitación para aplicar el material conductor de manera que forme el diseño del conductor deseado H05K 3/18). › B23H 7/00 Procedimientos o aparatos aplicables a trabajos de descarga eléctrica y trabajos electroquímicos. › Aparato para alimentación de corriente al intervalo de trabajo; Circuitos eléctricos especialmente adaptados a este efecto.

PDF original: ES-2401594_T3.pdf

Fragmento de la descripción:

Dispositivo y método para mecanizado por descarga eléctrica de alta frecuencia Campo de la invención La presente invención se refiere a un método y a un aparato para mecanizar una pieza de trabajo mediante descarga eléctrica, en particular para proporcionar superficies acabadas usando una tensión de alta frecuencia.

En el campo del mecanizado eléctrico con alambre se conoce bien que puede obtenerse una superficie con mecanizado fino con una rugosidad inferior a 0, 1 micrómetros (Ra) generando descargas de alta frecuencia de corta duración e intensidad limitada entre un electrodo y una pieza de trabajo. Comúnmente se usan tensiones de alta frecuencia en el intervalo de 0, 5 a 2 MHz en el mecanizado eléctrico con alambre para realizar operaciones de acabado de semiespejo.

Con las recientes mejoras en el control de procesos, ahora es posible lograr una alta precisión de forma en la pieza de trabajo. Durante el corte final con electrodos de alambre, pueden considerarse tolerancias de forma, errores de esquinas y perfiles verticales del orden de 1 micrómetro.

Se sabe que las fuerzas más significativas, es decir las fuerzas de atracción electrostática y electromagnética, la fuerza repulsiva de presión de plasma y la fuerza de restauración mecánica, actúan conjuntamente para poner el electrodo de alambre en una posición de reposo neutra. Siendo algunas veces atractiva, algunas veces repulsiva, dependiendo del sentido de excursión, la fuerza resultante restaura el electrodo a su posición de reposo neutra, logrando un equilibrio natural. En la mayoría de las aplicaciones hasta ahora, este último efecto de autorregulación,

que proporciona un equilibrio estable, permitió diseñar por ingeniería los controles de tasa de alimentación de trayecto más sencillos como sistemas de bucle abierto.

Algunos de los aspectos clave para mecanizar superficies acabadas son: (i) control de eje con el fin de lograr condiciones de mecanizado constantes, (ii) medición apropiada de las desviaciones de estas condiciones de mecanizado, (iii) reducción de la energía de descarga de medición con el fin de mantener un acabado de superficie perfecto.

(i) Ahora que los cortes directos y los modos de primer acabado están bien controlados, la tendencia se dirige hacia una rugosidad de superficie aún más fina (semiespejo) , conocida como modos de superacabado, en los que el electrodo trabaja lateralmente solapándose con el material para eliminar por erosión algunos micrómetros. Debido a las energías extremadamente débiles de las descargas, ya no hace falta corregir la precisión de forma. Esto requiere un servocontrol de eje mejorado para permitir eliminar material sólo donde es necesario y lograr una velocidad de desplazamiento considerable a pesar de una tasa de eliminación por descarga reducida.

Además de los modos de superacabado en los que el electrodo de alambre trabaja lateralmente, otra tendencia principal es mecanizar piezas de trabajo submilimétricas usando pequeños alambres con diámetros inferiores a 50 micrómetros y de hasta tan sólo 15 micrómetros. De manera similar, debido a la fragilidad de tales alambres, se requieren tensiones de mecanizado de alta frecuencia con energías de descarga reducidas. En estas últimas 45 aplicaciones el electrodo de alambre logra cortes directos y debe controlar un hueco frontal.

En ambas situaciones, el modo de estabilidad mencionado anteriormente sólo existe en una región muy estrecha del ancho de hueco. Mover el alambre a velocidad constante se vuelve ineficaz, de modo que tiene que desarrollarse un servocontrol muy reactivo. Desafortunadamente, tal como se menciona a continuación, actualmente no está disponible la señal de entrada necesaria o al menos su medición sigue siendo engorrosa. Falta una imagen precisa del hueco real y entonces es imposible un control por realimentación.

(ii) Cuando se aplica una tensión constante en los límites de un hueco de trabajo, se reconoce unánimemente que el retardo de encendido TD es la señal más fiable correlacionada con el ancho de hueco real. Se conoce 55 experimentalmente que la medición del retardo de encendido TD se ve menos afectada por las imperfecciones o tolerancias de cualquier sistema y que es más fácil medir con precisión un tiempo que una tensión. En el ámbito de la fabricación industrial convencional, el retardo de encendido permite una mejor repetibilidad de un dispositivo al siguiente.

Medir un retardo de encendido dentro de descargas de alta frecuencia requeriría dispositivos electrónicos caros, lo que presenta la complicación más incómoda en temas relacionados. Un tratamiento electrónico barato implica un periodo de encendido razonablemente largo, normalmente superior a 1 microsegundo.

Además, en tales condiciones de funcionamiento, medir un retardo de encendido daría lugar a resultados 65 peligrosos porque el encendido dentro de descargas de alta frecuencia se debe esencialmente a la pendiente de la tensión dV/dt y la correlación entre el retardo de encendido y el ancho de hueco real no se conoce bien.

Introducir un periodo de retardo de encendido relativamente largo, como se ha mencionado, para proporcionar algo de fiabilidad al sensor de hueco, conduce a ralentizar la tasa de mecanizado y a desequilibrar el equilibrio de alambre con el riesgo de hacer rayas, rasguños o marcas en la superficie de la pieza de trabajo y esto aun sin tener en cuenta la pérdida de tiempo.

Suponiendo que no puede usarse el retardo de encendido, queda la opción de usar la tensión de mecanizado promedio como señal de entrada al servocontrol de velocidad. Pero desafortunadamente deben extraerse conclusiones similares: el nivel de ruido con descargas de alta frecuencia es tan alto que se vuelve más difícil distinguir correctamente entre los casos de “mecanizado inactivo”, “mecanizando” y “cortocircuito”. Cuando se considera la fabricación industrial, la dispersión entre la tensión de mecanizado promedio de una máquina a otra hace que sea menos económico ajustar cada máquina individual durante su fase de producción final.

(iii) Por último, el generador de erosión suministra una energía demasiado alta por descarga, incompatible con la rugosidad de superficie refinada requerida, y, además, la capacidad parásita situada en los límites del hueco de trabajo añade una dificultad a minimizar la energía de la descarga.

Descripción de la técnica anterior

El documento US 4.447.696 trata sobre un procedimiento de conformación por descarga de una pieza de trabajo aplicando una tensión de alta frecuencia intermitente y una tensión de CC intermitente de modo que una se aplica durante el tiempo inactivo de la otra. La combinación de una tensión de CC intermitente de aproximadamente 20 voltios con ráfagas de alta frecuencia y en comparación con un valor de referencia para conseguir la entrada para la regulación del hueco. Debe suponerse en principio que el valor máximo de la tensión aplicada a través del hueco de trabajo y acumulada en un condensador es proporcional al ancho de hueco de trabajo. Pero las desventajas de este método son un desperdicio de información debido al filtrado ralentizando así la reacción del bucle; cuando se aplica a electrodos de alambre, se producen dificultades para clasificar entre cortocircuito y estado inactivo; la falta de precisión conlleva dificultades en la reproducibilidad e identidad de la máquina.

El documento US 4.798.929 enseña cómo medir la resistencia eléctrica, para detectar el grado de aislamiento eléctrico, o la resistencia dieléctrica de la distancia de chispa por medio de una fuente de corriente de CA adicional. Cuando están presentes lodo e iones, el grado de aislamiento debido sólo al lodo puede detectarse independientemente ya que la movilidad de los iones no es sensible a la alta frecuencia. Por tanto, se determinan las condiciones de hueco mediante un mecanizado basto en vez de midiendo el ancho de hueco preciso. Evitar roturas de alambre provocadas por una concentración de lodo no es una preocupación en las fases de acabado del mecanizado. Los dispositivos derivados no están diseñados para mecanizar eficazmente por medio de tensión de CA de alta frecuencia sino para realizar exclusivamente mediciones a partir de la misma.

El documento US 6.320.151 que muestra el preámbulo de las reivindicaciones independientes tiene como objetivo lograr una alta precisión de forma en la pieza de trabajo mientras se mecaniza con un electrodo de alambre y tensiones de alta frecuencia. Se corrigen imprecisiones de la pieza de trabajo durante los cortes de acabado, es decir, se borran formas huecas o curvatura dejadas por los cortes anteriores,... [Seguir leyendo]

Reivindicaciones:

1. Método para mecanizado por descarga eléctrica de una pieza de trabajo por medio de un electrodo de alambre, en el que 5

- se aplica una secuencia de pulsos de trabajo en el hueco de trabajo entre el electrodo de trabajo y la pieza de trabajo, en el que los pulsos de trabajo comprenden

- pulsos de erosión de alta frecuencia para eliminar por erosión material de la pieza de trabajo, y

- pulsos de medición durante los cuales se aplica una tensión de encendido (Uign) en el hueco de trabajo con el fin de iniciar una descarga dentro del hueco de trabajo y medir el tiempo de retardo de encendido (TD) correspondiente,

caracterizado porque

- se estima el primer periodo propio mecánico T0 del electrodo de alambre,

- se ajustan la tensión de encendido (Uign) y/o el ancho de hueco de tal manera que el tiempo de retardo de encendido (TD) es menor que un tiempo de oscilación del electrodo de alambre que oscila dentro del hueco de trabajo debido a la fuerza de atracción electrostática y la fuerza de restauración mecánica, en el que se usa el periodo propio mecánico T0 del electrodo de alambre como valor de referencia para ajustar el tiempo de retardo de encendido (TD) , y

- se limita el tiempo de aplicación de la tensión de encendido (Uign) a T0/10, de modo que el electrodo de alambre experimenta un desplazamiento despreciable durante el tiempo de retardo de encendido (Td) .

2. Método según la reivindicación 1, en el que el ancho de hueco se ajusta durante los pulsos de erosión basándose en el tiempo de retardo de encendido (TD) medido durante los pulsos de medición.

3. Método según la reivindicación 1 ó 2, en el que se aplica una tensión de encendido (Uign) continua de una polaridad predeterminada al hueco de trabajo durante los pulsos de medición, en el que la polaridad se selecciona para cada pulso de medición de tal manera que la tensión promedio en el hueco de trabajo tiende a un valor constante predeterminado, preferiblemente de cero voltios.

4. Método según una cualquiera de las reivindicaciones anteriores, en el que los pulsos de erosión van seguidos por un tiempo de pausa (TS) durante el cual se aplica una tensión de erosión nula en el hueco de trabajo.

5. Método según una cualquiera de las reivindicaciones anteriores, en el que los pulsos de erosión incluyen una pluralidad de pulsos de alta frecuencia que tienen una frecuencia superior a 500 KHz.

6. Método según una cualquiera de las reivindicaciones anteriores, en el que la secuencia de pulsos de

trabajo está constituida por una secuencia temporal periódica compuesta en sucesión por un pulso de 45 medición (TD) , un pulso de erosión (TW) y un primer tiempo de pausa (TS) .

7. Método según la reivindicación 5 ó 6, en el que la corriente de encendido (Iign) que fluye tras el encendido iniciado por el pulso de medición se limita a un valor menor que las corrientes de descarga (Ihf) que fluyen dentro de los pulsos de alta frecuencia.

8. Método según una cualquiera de las reivindicaciones 5 a 7, en el que la corriente de encendido (Iign) que fluye tras el encendido iniciado por el pulso de medición (TD) se limita a una duración inferior a 100 ns.

9. Método según una cualquiera de las reivindicaciones anteriores, en el que se añade un segundo tiempo de

pausa (Tign_s) tras detenerse la corriente de encendido (Iign) que fluye tras el encendido iniciado por el pulso de medición (TD) .

10. Método según la reivindicación 9, en el que el primer (TS) y/o el segundo tiempo de pausa (Tign_s) se limita a una duración cinco veces menor que la del primer periodo propio (T0) del electrodo de alambre, preferiblemente diez veces menor.

11. Método según una cualquiera de las reivindicaciones 5 a 10, en el que se añade un tercer tiempo de pausa (Thf_s) tras cada pulso de alta frecuencia o cada alternación de alta frecuencia dentro de un pulso de erosión.

12. Método según la reivindicación 11, en el que el tercer tiempo de pausa (Thf_s) se limita a una duración menor que la del primer tiempo de pausa (TS) , preferiblemente menor que el periodo fundamental (2*Thfs_w) de los pulsos de alta frecuencia.

13. Método según una cualquiera de las reivindicaciones 4 a 12, en el que el hueco de trabajo se pone en 5 cortocircuito durante al menos uno del primer, el segundo y el tercer tiempo de pausa (TS; Tign_s; Thf_s) .

14. Método según una cualquiera de las reivindicaciones 11 a 13, en el que se superpone una tensión continua a la pluralidad de pulsos de alta frecuencia durante el tercer tiempo de pausa (Thf_s) , procediendo dicha tensión continua de una fuente de tensión adaptada para suministrar una corriente (Iign) menor que la corriente de descarga (Ihf) iniciada por la tensión de alta frecuencia.

15. Método según la reivindicación 14, en el que la duración de al menos una de la duración del pulso de erosión, del primer y del segundo tiempo (TW; Tign_s; Thf_s) se ajusta basándose en la duración medida del tiempo de retardo de encendido (TD) anterior.

16. Método según una cualquiera de las reivindicaciones anteriores, en el que la potencia erosiva de la descarga que se produce al final del tiempo de retardo de encendido (TD) es inferior o igual a cualquier descarga que se produce durante el pulso de erosión.

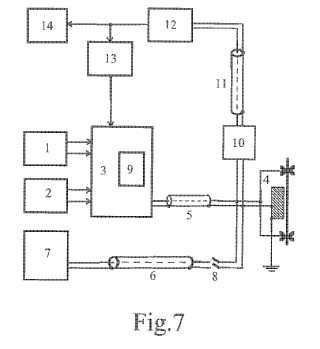

17. Dispositivo para mecanizar por descarga eléctrica una pieza de trabajo por medio de un electrodo de alambre, que comprende

- un servocontrolador de eje (14) diseñado para controlar el ancho de hueco del hueco de trabajo (4) entre

el electrodo de alambre y la pieza de trabajo, 25

- un generador de pulsos (1, 2) diseñado para generar pulsos de erosión de alta frecuencia que van a aplicarse en el hueco de trabajo (4) para eliminar por erosión material de la pieza de trabajo y para generar pulsos de medición que tienen una tensión de encendido (Uign) que van a aplicarse en el hueco de trabajo (4) para iniciar una descarga dentro del hueco de trabajo (4) , y

- un controlador (3, 12) diseñado para detectar el tiempo de retardo de encendido (TD) dentro de un pulso de medición, para controlar el generador de pulsos (1, 2) de tal manera que se aplica una secuencia de pulsos de mecanizado en el hueco de trabajo (4) que comprende pulsos de medición (TD) y pulsos de erosión (TW) ,

caracterizado porque

- el controlador (3, 12) está diseñado además para actuar conjuntamente con el servocontrolador de eje

(14) controlando el ancho de hueco y/o para actuar conjuntamente con el generador de pulsos (1, 2)

controlando la tensión de encendido (Uign) de tal manera que el tiempo de retardo de encendido (TD) se mantiene menor que un tiempo de oscilación del electrodo de alambre que oscila dentro del hueco de trabajo (4) debido a la fuerza de atracción electrostática y la fuerza de restauración mecánica, para usar una estimación del primer periodo propio mecánico T0 del electrodo de alambre como valor de referencia para ajustar el tiempo de retardo de encendido (TD) y para limitar el tiempo de aplicación de la tensión de 45 encendido (Uign) a T0/10, de modo que el electrodo de alambre experimenta un desplazamiento despreciable durante el tiempo de retardo de encendido (Td) .

18. Dispositivo según la reivindicación 17, que comprende además 50 - una primera cadena de medición (10, 11, 12) que incluye el controlador (3, 12) diseñado para determinar el tiempo de retardo de encendido promedio (TDmoy) y para ajustar el ritmo del generador de pulsos (1, 2) , y

- una segunda cadena de medición que incluye un detector de encendido rápido (9) diseñado para

detectar el encendido iniciado por un pulso de medición y para detener la corriente de descarga (Iign) aplicada por el generador de pulsos (1, 2) dentro de un retardo de tiempo menor que el retardo para la primera cadena de medición (10, 11, 12) para aplicar un pulso de erosión sobre el hueco de mecanizado (4) tras dicho pulso de medición.

19. Dispositivo según una cualquiera de las reivindicaciones 17 a 18, en el que el controlador (3, 12) está diseñado además para muestrear una pluralidad de valores de tiempo de retardo de encendido (TD) que se producen en pulsos de medición consecutivos y para calcular un valor promedio (TDmoy) de esta pluralidad de valores de tiempo de retardo de encendido (TD) como entrada al servocontrolador de eje (14) con objeto de mantener un valor promedio nominal predeterminado del tiempo de retardo de encendido (TD) ajustando 65 el ancho de hueco.

20. Dispositivo según una cualquiera de las reivindicaciones 17 a 19, en el que el generador de pulsos (1, 2) está diseñado para crear pulsos de erosión de alta frecuencia que tienen una frecuencia por encima de 500 KHz.

21. Dispositivo según una cualquiera de las reivindicaciones 17 a 20, en el que el controlador (3, 12) comprende una batería de transistores rápidos (17) ensamblados en una configuración de puente para conectar y desconectar el generador de pulsos (1, 2) al/del hueco de trabajo (4) .

22. Dispositivo según la reivindicación 21, en el que el detector de encendido rápido (9) está instalado en la proximidad directa de la batería de transistores (17) del controlador (3, 12) y está diseñado para desconectar el generador de pulsos (1, 2) del hueco de trabajo (4) en menos de 100 ns en cuanto se ha detectado un encendido.

23. Dispositivo según una cualquiera de las reivindicaciones 17 a 22, en el que el detector de encendido rápido (9) comprende un optoacoplador (18) conectado con su entrada al hueco de trabajo (4) y con su salida a un divisor de resistencia ajustable (R1, R2, R3) que actúa como comparador con una tensión de referencia (VCC) .

24. Dispositivo según una cualquiera de las reivindicaciones 17 a 23, en el que el controlador (3, 12) está

conectado por medio de una sonda diferencial (10) y una sonda de osciloscopio (11) al hueco de trabajo (4) .

25. Dispositivo según una cualquiera de las reivindicaciones 22 a 30, en el que la tensión de encendido (Uign) del generador de pulsos (1, 2) puede ajustarse en un intervalo de desde 20 hasta 100 voltios para garantizar que se produzcan encendidos en su mayor parte dentro de un primer retardo de tiempo predeterminado (TDmaxi) y que sus corrientes (Iign) son inferiores a 0, 5 A.

Patentes similares o relacionadas:

Método y generador para mecanizado por descarga eléctrica, del 12 de Julio de 2013, de Agie Charmilles SA: Método para generar una secuencia temporal de pulsos de descarga separados entre sí por pausas depulso para mecanizado por descarga eléctrica en el que al menos se descargan dos […]

Método y generador para mecanizado por descarga eléctrica, del 12 de Julio de 2013, de Agie Charmilles SA: Método para generar una secuencia temporal de pulsos de descarga separados entre sí por pausas depulso para mecanizado por descarga eléctrica en el que al menos se descargan dos […]

Procedimiento y generador para mecanizado por electroerosión, del 14 de Marzo de 2012, de Agie Charmilles SA: Un procedimiento de generación de una secuencia temporal de impulsos de descarga para mecanizado por electroerosión en el que al menos un condensador de […]

Procedimiento y generador para mecanizado por electroerosión, del 14 de Marzo de 2012, de Agie Charmilles SA: Un procedimiento de generación de una secuencia temporal de impulsos de descarga para mecanizado por electroerosión en el que al menos un condensador de […]

DISPOSITIVO DE MECANIZADO POR ELECTROEROSIÓN, del 12 de Marzo de 2012, de Agie Charmilles SA: Dispositivo de mecanizado por electroerosión que comprende electrodo-herramienta (F) y un electrodo-pieza (P) que constituyen los polos de un […]

PROCEDIMIENTO Y GENERADOR PARA MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA CHARMILLES TECHNOLOGIES S.A: Un procedimiento de generación de una secuencia temporal de impulsos de electroerosión (EDM) que tienen una tensión de encendido predefinida para mecanizado […]

PROCEDIMIENTO DE FUNCIONAMIENTO DE UNA MÁQUINA DE MECANIZADO POR ELECTROEROSIÓN Y UN SISTEMA DE MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA

CHARMILLES TECHNOLOGIES S.A: Un procedimiento de funcionamiento de una máquina de electroerosión para mecanizar una pieza de trabajo, en el que: al menos una de las funciones de controlar, monitorizar […]

PROCEDIMIENTO DE FUNCIONAMIENTO DE UNA MÁQUINA DE MECANIZADO POR ELECTROEROSIÓN Y UN SISTEMA DE MECANIZADO POR ELECTROEROSIÓN, del 2 de Marzo de 2011, de AGIE CHARMILLES SA

CHARMILLES TECHNOLOGIES S.A: Un procedimiento de funcionamiento de una máquina de electroerosión para mecanizar una pieza de trabajo, en el que: al menos una de las funciones de controlar, monitorizar […]

OPTIMIZACION DE LOS PARAMETROS DE MECANIZACION PARA MAQUINA DE MECANIZACION POR ELECTROEROSION., del 16 de Febrero de 2007, de AGIE SA: Procedimiento para el mecanizado electroerosivo o electroquímico de piezas de trabajo, en el que un electrodo de mecanizado se mueve respecto a una pieza de […]

METODO Y APARATO PARA EL MECANIZADO DE ACABADOS MEDIANTE ELECTROEROSION., del 1 de Junio de 2004, de AGIE SA: LA INVENCION SE REFIERE A UN PROCEDIMIENTO Y UN DISPOSITIVO PARA ELABORACION FINA EROSIVA CON CHISPAS EN LA OBTENCION DE CALIDADES SUPERFICIALES […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR POR ELECTROEROSION, del 9 de Septiembre de 2009, de AGIE SA: Un procedimiento para mecanizado electroerosivo (EDM) de una pieza de trabajo mediante un tren de impulsos de mecanizado, en el que los impulsos de mecanizado se aplican […]

PROCEDIMIENTO Y DISPOSITIVO PARA MECANIZAR POR ELECTROEROSION, del 9 de Septiembre de 2009, de AGIE SA: Un procedimiento para mecanizado electroerosivo (EDM) de una pieza de trabajo mediante un tren de impulsos de mecanizado, en el que los impulsos de mecanizado se aplican […]