DISPOSITIVO Y METODO DE COMPRESION MULTIPLE EN CANAL ANGULAR.

En la presente invención se propone un dispositivo y un método para el procesado múltiple y simultáneo de materiales mediante deformación plástica severa en canal angular.

La invención se basa en el empleo de una disposición espacial de matrices con configuración en canal angular alojadas preferentemente en portamatrices, que están apiladas una contra otra, y un sistema de compresión múltiple que puede combinarse con un alimentador continuo de material a la zona de compresión, permitiendo así un procesado múltiple de materiales de gran eficiencia. Con relación a otros procesos desarrollados hasta la fecha, la invención posibilita la extrusión simultánea de varias piezas, reduciéndose al mismo tiempo significativamente las fuerzas necesarias para efectuar el cierre de las matrices empleadas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030453.

Solicitante: UNIVERSIDAD PUBLICA DE NAVARRA.

Nacionalidad solicitante: España.

Inventor/es: LUIS PEREZ,CARMELO JAVIER, LURI IRIGOYEN,RODRIGO, PUERTAS ARBIZU,IGNACIO, LEON IRIARTE,JAVIER, SALCEDO PEREZ,Daniel, PEREZ RUIZ,Ivan, FUERTES BONEL,Juan Pablo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Extrusión de metales; Extrusión por percusión.

Fragmento de la descripción:

DISPOSITIVO Y MÉTODO DE COMPRESiÓN MÚLTIPLE EN CANAL

ANGULAR

CAMPO DE LA INVENCiÓN

5

La invención se refiere principalmente al sector metalmecánico,

específicamente al área de procesado de materiales metálicos mediante

deformación plástica severa.

10 ESTADO DE LA TÉCNICA ANTERIOR

En los últimos años ha existido un interés creciente por las

técnicas de producción de materiales con tamaño de grano

submicrométrico y/o nanométrico, como consecuencia de la mejora en

15 las propiedades mecánicas que es posible obtener con dichos materiales,

relativas al aumento de su dureza, tenacidad y resistencia mecánica,

entre otras. Las citadas técnicas permiten, además, obtener materiales

con comportamientos superplásticos a temperaturas elevadas, pudiendo

experimentar muy grandes deformaciones sin que se produzca fractura

2 O en el material.

Entre las distintas técnicas para la producción de materiales con

tamaño de grano submicrométrico y/o nanométrico cabe destacar a los

procesos de deformación plástica severa (DPS) caracterizados por

impartir muy altas deformaciones plásticas a los materiales procesados

25 (E>1, siendo E el valor de deformación plástica equivalente) sin producir

modificaciones significativas de la sección transversal de los mismos.

Este mantenimiento de las dimensiones de las piezas hace que se

puedan procesar varias veces y acumular así grandes deformaciones

plásticas en el material, que conducen a la aparición de una nueva

3 O microestructura que va reemplazando a la inicial. Como consecuencia de

ello es posible obtener materiales con tamaño de grano submicrométrico

o incluso nanométrico.

Entre los procesos existentes para la obtención de materiales

mediante deformación plástica severa, cabe destacar el proceso de

extrusión en canal angular (en inglés: "Equal Channel Angular Extrusion or

5 Pressing", ECAE/ECAP) . El proceso de extrusión en canal angular

(ECAE) se ha aplicado a un gran número de materiales y fue propuesto

inicialmente por V.M. Segal et al. (Segal V. M., Russian Metallurgy, Vol. 1,

1981, pp. 99-105, Segal V.M., Materials Science and Engineering A, Vol.

271, 1999, pp. 322-333; Segal, Materials Science and Engineering,

10 Vo1.197, 1995, 157-164) .

Mediante la técnica de ECAE, el material atraviesa una matriz que

contiene dos canales de igual sección (circular, cuadrada o poligonal) ,

siendo un canal de entrada y otro de salida, que se intersecan formando

un vértice o "codo", con un ángulo generalmente de 90°. Al ejercerse una

15 fuerza suficiente mediante un medio de compresión o "punzón", yalllegar

dicho punzón al vértice del canal, el material procesado (también

denominado como "probeta") pasa a situarse en el canal de salida

posterior al codo, de donde se extrae. El material es, así, deformado

mediante un mecanismo de tensión cortante, al atravesar el canal angular

2 O en presencia de una alta presión hidrostática. Una vez que la probeta ha

sido procesada, puede volver a introducirse por el canal de entrada y

repetir el proceso, con la consiguiente acumulación de deformación.

Adicionalmente, las técnicas basadas en ECAE permiten procesar las

probetas en modos distintos, en función del tipo de materiales empleados

25 y de las deformaciones que se desea aplicar a los mismos, pudiendo

repetir el proceso un número determinado de veces en función de las

necesidades. Es posible, por ejemplo, mantener invariable la orientación

de la probeta en las sucesivas repeticiones; rotar la probeta 90° respecto

al eje longitudinal de la probeta en cada repetición; o rotar la probeta 180°

3 O también con respecto al eje longitudinal de la probeta, entre otras

posibilidades.

A pesar de que el proceso convencional de extrusión en canal

angular presente en el estado de la técnica resulta adecuado para su

aplicación de un modo satisfactorio a gran número de materiales, dicho

proceso no está exento de algunas limitaciones e inconvenientes. Entre

5 dichos inconvenientes, cabe señalar que su uso presenta bajas

velocidades de proceso por pieza producida, suponiendo dicha velocidad

una merma al rendimiento productivo del proceso, con importantes

consecuencias económicas. Adicionalmente, las técnicas convencionales

de extrusión en canal angular requieren de la aplicación de fuerzas de

10 cierre muy elevadas para impedir la apertura de las matrices de

extrusión, en el caso de que éstas comprendan varias secciones

divididas, con objeto de poder mecanizar adecuadamente el canal

angular.

En definitiva, si bien el proceso ECAE presenta un considerable

15 interés, debido a que posibilita la obtención de muy altas deformaciones,

su aplicación industrial se ha visto limitada tanto por la velocidad de

proceso como por el tamaño reducido de las probetas que es posible

fabricar. Mediante la presente invención se solventan los dos problemas

anteriores, ya que proporciona un método de compresión múltiple (MCM) ,

2 o posibilitando la obtención de varias piezas en cada etapa de proceso y

permitiendo, además, la incorporación de un alimentador continuo de

material en la zona de extrusión. Además, mediante la configuración

espacial que la presente invención propone para el proceso de extrusión,

las fuerzas de cierre se ven reducidas significativamente, con lo cual es

25 posible fabricar un número de piezas mucho mayor que las obtenidas

hasta la fecha, teniendo por tanto el proceso propuesto mucha mayor

productividad.

Se han desarrollado algunas patentes relativas a la obtención de

materiales mediante deformación plástica severa en canal angular (C. J.

30 Luis, P. A. González, J. Gil, J. Alkorta, ES2224787; M. Jarret, W. Dixon,

May 1994, US Patent nO 5309748; V. Segal, R. Goforth, K. Hartwig, Mar

1995, US Patent nO 5400633; V. Segal, L. Segal, Feb 1997, US Patent nO

5600989; V. Segal, May 1996, US Patent nO 5513512; L. Semiatin, D.

Delo, May 1999, US Patent nO 5904062 y K. Hartwig, 2005, US Patent nO

6883359) . En la patente US5600989 de V. Segal se propone un sistema

5 que tiene un único canal de entrada, en el que se introducen dos

probetas, y dos canales de salida de dimensiones iguales a la mitad del

canal de entrada, no coincidiendo con el sistema que se propone en la

presente invención. En las citadas patentes no se ha encontrado ningún

método que emplee la tecnología que se propone en la presente

10 invención, que emplea una disposición espacial de las matrices de

extrusión que posibilita realizar el proceso de forma simultánea,

reduciéndose significativamente las fuerzas necesarias para efectuar el

cierre de las matrices ya que las fuerzas de reacción que aparecen se

compensan entre sí, como consecuencia de las distribuciones espaciales

15 de las matrices y portamatrices que se proponen en la presente patente.

Ello hace que se puedan apilar (en serie, con simetría radial, etc.) un

número indefinido de matrices-portamatrices, limitado únicamente por las

dimensiones del equipo donde se van a acoplar, ya que no aumenta la

fuerza de cierre necesaria, en relación con la que es preciso realizar para

2 o la extrusión con una única matriz. Asimismo, la invención puede ser

combinada con un sistema de alimentación continuo de material, lo que

posibilitará mayores velocidades de producción.

OBJETO DE LA INVENCiÓN

25

Un objeto de la presente invención es un dispositivo de compresión

en canal angular para la extrusión múltiple de materiales que comprende

una pluralidad de matrices de extrusión, donde:

- cada una de dichas matrices de extrusión comprende uno o más

3 o canales angulares, a través de los cuales se extruyen los materiales,

estando dotados dichos canales angulares de, al menos, una entrada y, al

menos, una salida,

- la pluralidad de matrices de extrusión es apilable en serie,

- los materiales que atraviesan los canales angulares pertenecientes

a la serie formada por las matrices de extrusión son extruibles

5 simultáneamente, a través de la compresión de dichos materiales

mediante uno o más medios de compresión.

Otro objeto de la presente invención es un dispositivo de

compresión en canal angular para la extrusión múltiple de materiales,

donde la serie formada por las matrices de extrusión es capaz, durante la

10 compresión de los materiales procesados a través de los canales, de

mantener su integridad mediante la aplicación de uno o más medios de

cierre....

Reivindicaciones:

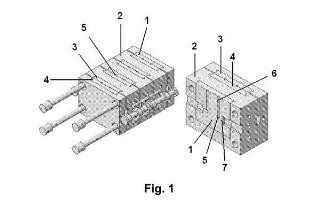

1. Dispositivo de compresión en canal angular para la extrusión múltiple de materiales que comprende una pluralidad de matrices de 5 extrusión (1) , donde:

-cada una de dichas matrices de extrusión (1) comprende uno o más canales angulares (5) , a través de los cuales se extruyen los materiales, estando dotados dichos canales angulares (5) de, al menos, una entrada (6) y, al menos, una salida (7) ,

- la pluralidad de matrices de extrusión (1) es apilable en serie, -los materiales que atraviesan los canales angulares (5) pertenecientes a la serie formada por las matrices (1) son extruibles simultáneamente, a través de la compresión de dichos materiales mediante uno o más medios de compresión (14) .

1.

2. Dispositivo según la reivindicación 1, donde la serie formada por las matrices de extrusión (1) es capaz, durante la compresión de los materiales procesados a través de los canales (5) , de mantener su integridad mediante la aplicación de uno o más medios de cierre (15) .

2.

3. Dispositivo según cualquiera de las reivindicaciones 1-2, donde la serie formada por las matrices de extrusión (1) posee una configuración tal que la fuerza de cierre necesaria para mantener la integridad de cada matriz (1) individual dentro de la serie se compensa con las fuerzas de cierre necesarias para mantener la integridad de sus matrices (1) vecinas en dicha serie.

4. Dispositivo según cualquiera de las reivindicaciones 1-3, donde las matrices de extrusión (1) están alojadas en porta matrices (2) .

5. Dispositivo según cualquiera de las reivindicaciones 1-4, donde las matrices de extrusión (1) se alojan en una única portamatriz (2) .

6. Dispositivo según cualquiera de las reivindicaciones 1-5, donde las matrices de extrusión (1) están divididas en dos partes simétricas (3, 4) .

7. Dispositivo según la reivindicación 6, donde uno o más canales angulares (5) comprendidos en las matrices de extrusión (1) están divididos por la mitad, estando cada mitad alojada en cada una de las partes simétricas (3, 4) de las matrices de extrusión (1) .

8. Dispositivo según cualquiera de las reivindicaciones 1-7, donde la pluralidad de matrices de extrusión (1) , al apilarse en serie para el procesado múltiple de materiales, forma un conjunto que guarda una simetría radial respecto a un eje vertical u horizontal.

9. Dispositivo según la reivindicación 8, donde los canales angulares (5) del conjunto que forman las matrices de extrusión (1) están angularmente equiespaciados.

10. Dispositivo según cualquiera de las reivindicaciones 1-3, donde las matrices de extrusión (1) se configuran mediante la unión de una parte superior

(9) que aloja un canal de entrada (6) y una parte inferior (10) que aloja un canal de salida (7) , donde los canales angulares (5) a través de los cuales se procesan los materiales se forman mediante la unión de cada canal de entrada (6) con cada canal de salida (7) , al ponerse en contacto las partes superior (9) e inferior

(10) de las matrices (1 ) .

11. Dispositivo según cualquiera de las reivindicaciones 1-10, donde los canales angulares (5) comprenden uno o más ángulos iguales a 90°.

12. Dispositivo según cualquiera de las reivindicaciones 1-11, donde los canales angulares (5) poseen una sección transversal circular, ovalada, cuadrada, rectangular o poligonal.

.

13. Dispositivo según cualquiera de las reivindicaciones 1-12, donde las matrices de extrusión (1) poseen una pluralidad de canales angulares (5) de diferentes secciones transversales.

14. Dispositivo según cualquiera de las reivindicaciones 1-13, 10 donde la entrada (6) y la salida (7) de los canales angulares (5) poseen la misma sección transversal.

15. Dispositivo según cualquiera de las reivindicaciones 1-13, donde la entrada (6) y la salida (7) de los canales angulares (5) poseen 15 distinta sección transversal.

16. Dispositivo según cualquiera de las reivindicaciones 1-15, donde la entrada (6) y la salida (7) de los canales angulares (5) poseen la misma longitud.

2.

17. Dispositivo según cualquiera de las reivindicaciones 1-15, donde la entrada (6) y la salida (7) de los canales angulares (5) poseen distinta longitud.

2.

18. Dispositivo según cualquiera de las reivindicaciones 1-17, donde los radios de acuerdo interior y exterior de los canales angulares (5) son iguales.

19. Dispositivo según cualquiera de las reivindicaciones 1-17, 30 donde los radios de acuerdo interior y exterior de los canales angulares (5)

son distintos.

20. Dispositivo según cualquiera de las reivindicaciones 1-19 que comprende una pluralidad de punzones (8) para el procesado de los materiales.

5 21. Dispositivo según la reivindicación 20, donde los punzones (8) están comprendidos en los medios de compresión (14) .

10 22.Dispositivo según cualquiera de las reivindicaciones 1-21, donde los medios de compresión (14) y/o los medios de cierre (15) comprenden uno o más sistemas hidráulicos, mecánicos, neumáticos o electromecánicos, empleados dichos sistemas individualmente o en combinación.

15 23.Dispositivo según cualquiera de las reivindicaciones 1-22, donde la alimentación de los materiales procesados se realiza bien de forma manual, bien mediante medios de alimentación automática (16) , o mediante una combinación de los mismos.

2 o 24.Dispositivo según cualquiera de las reivindicaciones 1-23, donde las matrices de extrusión (1) comprenden medios de conexión (17) para realizar una apertura o un cierre simultáneo de dichas matrices de extrusión (1) .

25 25. Dispositivo según la reivindicación 24, donde los medios de conexión (17) son, preferentemente, una disposición de fijaciones deslizantes (18) sobre barras (19) , estando dichas fijaciones (18) instaladas en las matrices (1) , y donde dichas barras (19) conectan cada una de las matrices (1) con su matriz o matrices adyacentes.

3 o 26. Dispositivo según cualquiera de las reivindicaciones 1-25, que comprende, adicionalmente, medios para el control de la temperatura (20) ,

siendo dichos medios, preferentemente, sistemas calefactores o sistemas refrigerantes, utilizados individualmente o en combinación.

27. Uso de un dispositivo según cualquiera de las reivindicaciones 5 1-26 para la extrusión múltiple de materiales mediante compresión.

28. Uso según la reivindicación 27, donde los materiales extruidos son metales o aleaciones de los mismos.

1.

29. Uso según la reivindicación 27, donde los materiales extruidos son materiales poliméricos, cerámicos o compuestos no metálicos.

30. Método de compresión en canal angular para la extrusión múltiple de materiales que comprende:

- el apilamiento en serie de una pluralidad de matrices de extrusión (1) , comprendiendo dichas matrices de extrusión (1) uno o más canales angulares (5) , a través de los cuales se procesan los materiales.

-la extrusión simultánea de los materiales a través de los canales angulares (5) comprendidos en la serie formada por las matrices (1) , 20 mediante la aplicación de una o más fuerzas de compresión.

31. Método según la reivindicación 30, donde la integridad de la serie formada por las matrices de extrusión (1) se mantiene mediante la aplicación de una o más fuerzas de cierre, de forma que la fuerza de cierre necesaria para mantener la integridad de cada matriz (1) individual dentro de la serie se compensa con las fuerzas de cierre individuales necesarias para mantener la integridad de sus matrices (1) vecinas en dicha serie.

-

6

Fig. 1

3

Fig.2

Fig.3

Fig.4

2

Fig.5

-

1~

b) e)

1~ 12

9.

e)

d)

f)

Fig.6

-

8

L:::~'~'''''t~ ¡~

¡'F~'t::]

¡I~;t==¡ ']t) I

5

Fig.7

~D ~------------------------------------~

SO

Fig.9

4~T¡¡') ------------1

u..

4{) ü ~-------------------------'l

{) 50

L

Fig. 11

4500, ·------------------j 4{iü{J ~

25ü{J ~ U-r 200 (~

-f5DO

lt10 (~ ú

l.

Fig. 12 Fig. 13

Fig. 14

-

15 " 1

Fig. 15

Fig. 16

frio "'"~

C') C\J

o~

~o O '

C\J<D

o...C\J

., ....., ....

......

r-....

T""T""

1"-

"'f""" o ~

en ca LL

......

T""

r-....

T""

-

Fig. 18

Fig. 19

5

Fig.20

Patentes similares o relacionadas:

Prensa de extrusión para la extrusión continua de metal, del 13 de Marzo de 2019, de SMS group GmbH: Prensa de extrusión que trabaja de forma continua con un émbolo principal de extrusión actuante con un contenedor , con un contraémbolo de extrusión y […]

Prensa de extrusión para la extrusión continua de metal, del 13 de Marzo de 2019, de SMS group GmbH: Prensa de extrusión que trabaja de forma continua con un émbolo principal de extrusión actuante con un contenedor , con un contraémbolo de extrusión y […]

Procedimiento y dispositivo para el conformado de una pieza de trabajo por medio de extrusión, del 21 de Junio de 2017, de FELSS Systems GmbH: Procedimiento de conformado por extrusión de una pieza de trabajo , en particular por extrusión en frío, en el cual una herramienta de conformado […]

Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza., del 8 de Mayo de 2017, de UNIVERSIDAD PUBLICA DE NAVARRA: Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza. La presente invención se refiere […]

Procedimientos y aparato para la fabricación de tubos compuestos multicapa sin costura, del 1 de Marzo de 2017, de Halcor Metal Works S.A: Procedimiento para fabricar un tubo compuesto multicapa sin costura comprendiendo las etapas de: a) provisión de un tubo de metal sin costura […]

Espejo de Fresnel, del 22 de Febrero de 2017, de Erbslöh Aluminium GmbH: Espejo de Fresnel formado por una pieza de soporte plana , que tiene una estructura de Fresnel en su cara superior, estando los escalones […]

PROCEDIMIENTO DE OBTENCIÓN DE MATERIAL METÁLICO MEDIANTE PROCESADO POR EXTRUSIÓN EN CANAL ANGULAR DE MATERIAL METÁLICO EN ESTADO SEMISÓLIDO, DISPOSITIVO ASOCIADO Y MATERIAL METÁLICO OBTENIBLE, del 11 de Julio de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de material metálico mediante procesado por extrusión en canal angular de material metálico en estado semisólido, dispositivo asociado y material […]

PROCEDIMIENTO DE OBTENCIÓN DE MATERIAL METÁLICO MEDIANTE PROCESADO POR EXTRUSIÓN EN CANAL ANGULAR DE MATERIAL METÁLICO EN ESTADO SEMISÓLIDO, DISPOSITIVO ASOCIADO Y MATERIAL METÁLICO OBTENIBLE, del 16 de Junio de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención se refiere a un procedimiento de obtención de material metálico mediante procesado por extrusión en canal angular de material […]

Componente de extremo superior de vidrio conformado para perforación por expansión en caliente y método de fabricación de palanquilla para fabricación de tuberías por expansión en caliente, del 13 de Enero de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un componente de extremo superior de vidrio conformado para perforación por expansión en caliente, que está configurado para ser utilizado […]

Componente de extremo superior de vidrio conformado para perforación por expansión en caliente y método de fabricación de palanquilla para fabricación de tuberías por expansión en caliente, del 13 de Enero de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un componente de extremo superior de vidrio conformado para perforación por expansión en caliente, que está configurado para ser utilizado […]