DISPOSITIVO DE INYECCION Y PROCEDIMIENTO PARA LA FABRICACION DE UNA PIEZA DE PARED DELGADA, NUCLEO Y PREFORMA.

Dispositivo de inyección que comprende al menos un molde que puede utilizarse para la inyección de una preforma hueca de paredes delgadas que comprende tres zonas diferentes:

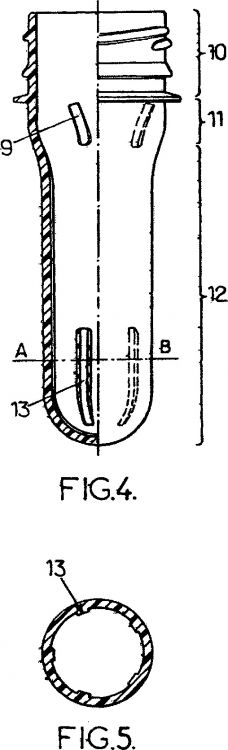

un cuerpo (12), una zona (11) de transición y un anillo (10), y susceptible de transformarse en cuerpos huecos más voluminosos mediante soplado, comprendiendo dicho molde

- un contramolde (4) que define la superficie (1) interna de la cavidad (3),

- un núcleo (2) situado en la cavidad (3) y separado de dicha superficie (1) interna,

- una huella (7) de preforma situada entre la superficie (1) interna del contramolde (4) y el núcleo (2) y que recibirá el material fundido,

- al menos dos canales (8) de flujo preferencial principales,

- eventualmente, al menos dos canales de flujo preferencial secundarios, estando delimitado cada canal de flujo preferencial, por una parte, por al menos una zona de depresión en la superficie del núcleo (2) y, por otra parte, por la superficie (1) interna de la cavidad (3);

estando dicho dispositivo caracterizado porque los canales (8) de flujo preferencial principales están situados únicamente al nivel de la zona de la huella (7) correspondiente a la zona (11) de transición de la preforma

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/052195.

Solicitante: SA DES EAUX MINERALES D'EVIAN SAEME.

Nacionalidad solicitante: Francia.

Dirección: 22 AVENUE DES SOURCES,74500 EVIAN-LES-BAINS.

Inventor/es: COLLOUD, ALAIN, BESSON, JEAN-PAUL, BERTHEOL,GILLES.

Fecha de Publicación: .

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29B11/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › Moldeo por inyección.

- B29B11/14 B29B 11/00 […] › caracterizado por la estructura o la composición.

- B29C45/00H

- B29C49/00G2

- B29C49/06 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

Clasificación PCT:

- B29B11/08 B29B 11/00 […] › Moldeo por inyección.

- B29B11/14 B29B 11/00 […] › caracterizado por la estructura o la composición.

- B29C33/42 B29C […] › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por la forma de la superficie del moldeo, p. ej. de nervios o de ranuras.

- B29C45/37 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Paredes de la cavidad del molde.

- B29C49/06 B29C 49/00 […] › Moldeo por inyección-soplado.

Fragmento de la descripción:

Dispositivo de inyección y procedimiento para la fabricación de una pieza de pared delgada, núcleo y preforma.

Campo técnico de la presente invención

La presente invención tiene como objeto la inyección de piezas de paredes delgadas, concretamente preformas.

La técnica de inyección/soplado (ISBM: Injection Stretch Blow Molding, moldeo por inyección, estirado y soplado) se conoce y se emplea ampliamente para la realización de piezas a partir de materiales termoplásticos. Estas piezas pueden adoptar la forma de recipientes alimentarios tales como botellas.

La técnica de inyección/soplado comprende, en primer lugar, la inyección constituida por las etapas siguientes: secado del material utilizado, si fuera necesario, antes de su fusión, plastificación, inyección del material en el molde que comprende un núcleo y un contramolde que forman una cavidad de moldeo que corresponde a la huella de moldeo, enfriamiento, desmoldeo y evacuación de las preformas, y después el soplado que comprende las etapas siguientes: recalentamiento de las preformas, estirado-presoplado y soplado.

Se hace referencia más especialmente a la inyección en el marco de la invención.

Estado de la técnica anterior

Se sabe que la fabricación de piezas de paredes delgadas por inyección es difícil de realizar. En efecto, una fabricación de este tipo pasa por la inyección/moldeo de preformas a su vez de paredes delgadas. Esta operación de inyección/moldeo plantea ciertos problemas técnicos. En particular, durante el flujo del material termoplástico fundido en la cavidad de moldeo, la pérdida de carga y el enfriamiento del material al entrar en contacto con el molde requieren presiones de inyección tanto más elevadas cuanto más delgadas son las paredes. Estas presiones se vuelven muy grandes y van más allá de las posibilidades técnicas de los materiales utilizados en el caso de paredes delgadas.

La noción de pared "delgada" depende de la forma de la pieza y del material utilizado. Por ejemplo, en el caso de una preforma de botella y en condiciones de moldeo clásicas, el espesor de la preforma está limitado por la aparición de falta de material (moldeo incompleto) en la zona opuesta al punto de inyección del material fundido en el molde.

Esto se cumple para todos los materiales termoplásticos, con límites de espesor variables en función de la viscosidad en el estado fundido del material y de la forma de la pieza.

En el caso de una preforma de poli(tereftalato de etileno) (PET) por ejemplo, es difícil descender por debajo de un espesor de 2,5 mm para una longitud de 120 mm aproximadamente.

La solicitud de patente WO-A-97/13696 describe por tanto un procedimiento y un aparato para realizar preformas de múltiples capas mediante inyección-soplado. La solicitud de patente subraya la dificultad de obtener preformas de paredes delgadas utilizando moldes de inyección convencionales. En efecto, durante la utilización de tales moldes, el material fundido encuentra una resistencia al flujo relativamente grande y requiere la utilización de presiones de inyección grandes en la cavidad del molde. Para remediar estos inconvenientes, se han insertado acanaladuras en la cavidad del molde correspondientes a la superficie interna del contramolde. Estas acanaladuras se distribuyen de manera equiangular en la cavidad y se extienden desde el punto de inyección hasta el extremo opuesto del molde.

También se conoce la solicitud de patente japonesa JP 11-090975 que describe una preforma de múltiples capas, un procedimiento de fabricación de una preforma de este tipo y un recipiente de múltiples capas obtenido a partir de una preforma de este tipo.

La preforma comprende una primera capa de poliéster inyectado en un molde para formar la capa interior. A continuación se inyecta poliéster reciclado para formar la capa exterior de la preforma. Se prevén nervaduras sobre la primera capa, con el fin de poder realizar preformas de múltiples capas de espesores finos. No obstante, estas nervaduras se prevén por toda la altura de la preforma, entre el fondo y el anillo de la preforma.

Asimismo, el núcleo comprende zonas de depresión en su superficie realizadas sobre la zona correspondiente a toda la altura de la preforma. Esta configuración está adaptada a las preformas de múltiples capas. Además, las nervaduras previstas por toda la altura de la preforma aumentan el peso de esta preforma y, por tanto, el peso de la pieza de paredes delgadas obtenida a partir de esta preforma.

También se conoce la patente europea EP 1 180 424 que describe un procedimiento de fabricación de objetos que utiliza una etapa de moldeo por inyección de una preforma exterior a partir de una primera resina, a continuación una etapa de moldeo por inyección de una preforma interna en el interior de la primera preforma, utilizando una segunda resina. El procedimiento comprende a continuación una etapa de soplado.

El núcleo del molde de inyección para moldear la preforma interna comprende, en su periferia exterior, una pluralidad de canales verticales dispuestos a intervalos regulares, de manera que los sobreespesores formados en el interior de la preforma interna se extiendan por todo el cuerpo de la preforma. Tales sobreespesores impedirían un encogimiento de la botella formada al nivel de las zonas central y superior.

En este caso también, las nervaduras previstas por toda la altura de la preforma aumentan el peso de esta preforma y, por tanto, el peso de la pieza de paredes delgadas obtenida a partir de esta preforma.

Por último, la patente US 4 649 068 describe un procedimiento y una preforma para realizar mediante inyección/soplado recipientes cerrados por un tapón y destinados a recibir productos calientes. La preforma presenta únicamente al nivel del anillo nervaduras longitudinales distribuidas uniformemente por su perímetro interior. Estas nervaduras permiten reforzar axialmente el roscado e impiden la deformación del anillo bajo presión cuando la botella se llena de un producto caliente.

Descripción de la invención

La presente invención tiene como objetivo la obtención de piezas, concretamente preformas de paredes delgadas, y constituye una solución alternativa a las soluciones de la técnica anterior.

Más en particular, la presente invención tiene como objetivo la obtención de preformas que permiten disminuir al máximo el peso de la pieza de paredes delgadas obtenida, tal como una botella, al tiempo que se mantienen sus propiedades mecánicas.

La invención reside en principios técnicos que permiten realizar mediante moldeo de materiales termoplásticos concretamente preformas que presentan paredes delgadas. Estos principios técnicos pueden utilizarse por separado o en asociación con el fin de obtener el resultado esperado.

Uno de los aspectos de la invención se refiere a un dispositivo de inyección según la reivindicación 1.

Los eventuales CFP secundarios son discontinuos, distintos de los CFP principales y están situados al nivel de las zonas de la huella correspondientes al fondo y/o al cuerpo y/o al anillo de la preforma.

Por tanto, según la invención, los CFP no se extienden por toda la altura de la preforma y, en particular, no están necesariamente presentes al nivel del cuerpo de la preforma.

Un dispositivo de este tipo permite realizar una preforma reduciendo al máximo el espesor de la zona de transición de la preforma, mientras que esta zona se somete a tensiones mecánicas importante, por ejemplo, durante el apilamiento de las botellas. Por tanto,...

Reivindicaciones:

1. Dispositivo de inyección que comprende al menos un molde que puede utilizarse para la inyección de una preforma hueca de paredes delgadas que comprende tres zonas diferentes: un cuerpo (12), una zona (11) de transición y un anillo (10), y susceptible de transformarse en cuerpos huecos más voluminosos mediante soplado, comprendiendo dicho molde

estando dicho dispositivo caracterizado porque los canales (8) de flujo preferencial principales están situados únicamente al nivel de la zona de la huella (7) correspondiente a la zona (11) de transición de la preforma.

2. Dispositivo según la reivindicación 1, caracterizado porque comprende dos canales de flujo preferencial secundarios discontinuos, distintos de los canales (8) de flujo preferencial principales y situados al nivel de las zonas de la huella (7) correspondientes al fondo y/o al cuerpo (12) y/o al anillo (10) de la preforma.

3. Dispositivo según una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque los canales de flujo preferencial son simétricos y están ubicados de manera equiangular sobre la circunferencia de la cavidad (3).

4. Dispositivo según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque la huella (7) está definida por un espesor medio (emed) emed

5. Dispositivo según una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende, además, al menos dos depresiones en la superficie (1) interna de la cavidad (3).

6. Núcleo (2) que puede utilizarse para la inyección de preformas de paredes delgadas, comprendiendo dichas preformas tres zonas diferentes: un cuerpo (12), una zona (11) de transición y un anillo (10), caracterizado porque comprende en su superficie zonas de depresión principales realizadas únicamente sobre la zona correspondiente a la zona (11) de transición de la preforma.

7. Núcleo (2) según la reivindicación 6, caracterizado porque comprende zonas de depresión secundarias discontinuas, distintas de las zonas de depresión principales y situadas sobre la zona correspondiente al fondo y/o al cuerpo (12) y/o al anillo (10) de la preforma.

8. Núcleo (2) según una cualquiera de las reivindicaciones 6 ó 7, caracterizado porque las depresiones se obtienen mediante mecanizado o mediante tratamiento de superficie, siendo dichas zonas así modificadas simétricas y estando distribuidas de manera equiangular sobre la circunferencia del núcleo (2).

9. Preforma de pared delgada, que comprende tres zonas diferentes: un cuerpo (12), una zona (11) de transición y un anillo (10), caracterizada porque comprende zonas (9) de espesores variables principales situadas únicamente sobre su zona (11) de transición.

10. Preforma de pared delgada según la reivindicación 9, caracterizada porque comprende zonas (13) de espesores variables secundarias, discontinuas, distintas de las zonas (9) de espesores variables principales y situadas sobre su fondo y/o su cuerpo (12) y/o su anillo (10).

11. Preforma de pared delgada según una cualquiera de las reivindicaciones 9 ó 10, caracterizada porque las zonas (9, 13) de espesores variables son simétricas y están distribuidas de manera equiangular sobre la circunferencia de la preforma.

12. Preforma según una cualquiera de las reivindicaciones 9 a 11, caracterizada porque su espesor medio (emed) está definido por emed

13. Procedimiento de inyección de preformas de paredes delgadas que comprenden tres zonas diferentes: un cuerpo (12), una zona (11) de transición y un anillo (10), comprendiendo dicho procedimiento al menos las etapas siguientes:

estando dicho procedimiento caracterizado porque el material fundido se inyecta en un molde que comprende un núcleo dotado en su superficie de zonas de depresión principales realizadas únicamente sobre la zona correspondiente a la zona (11) de transición de la preforma.

14. Procedimiento de inyección de preformas de paredes delgadas según la reivindicación 13, caracterizado porque el material fundido se inyecta en un molde que comprende un núcleo dotado en su superficie de zonas de depresión secundarias discontinuas, distintas de las zonas de depresión principales y situadas sobre la zona correspondiente al fondo y/o al cuerpo (12) y/o al anillo (10) de la preforma.

15. Procedimiento de inyección/soplado que comprende el procedimiento de inyección según la reivindicación 14.

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Recipiente con bolsa moldeada en el conjunto de válvula y proceso de fabricación correspondiente, del 22 de Abril de 2020, de Dow Global Technologies LLC: Un proceso que comprende: colocar una bolsa de manga en el conjunto de válvula (SBoV) en un aparato de molde de soplado que tiene dos moldes opuestos y móviles , […]

Molde de soplado, del 8 de Abril de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado, que define un eje longitudinal (X), para recipientes de plástico que comprende al menos dos semimoldes ; al menos dos soportes […]

Aparato para el moldeo por soplado de recipientes de plástico, del 1 de Abril de 2020, de Sacmi Imola S.C: Un aparato para moldear por soplado recipientes de plástico, que comprende al menos una estación de moldeo por soplado que define al menos una cavidad de moldeo para formar […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Contenedor moldeado por soplado con estiramiento que tiene un agarre profundo moldeado integralmente y proceso para fabricar dicho contenedor, del 26 de Febrero de 2020, de Plastipak BAWT S.à.r.l: Un proceso para fabricar un contenedor moldeado por soplado con estiramiento que tiene al menos un agarre concavo profundo (G), dicho proceso comprende las etapas de: a) […]

Sistema y método para el moldeo por soplado múltiple, del 26 de Febrero de 2020, de Amcor Rigid Plastics USA, LLC: Un sistema para formar un contenedor a partir de una preforma mediante un proceso de moldeo por soplado múltiple que comprende: un primer molde […]