Dispositivo de formación de fieltros de fibras.

Dispositivo (6) de ayuda a la formación de fieltros de fibras,

siendo formadas las fibras a partir de un materialestirable por centrifugación interna y por estirado por medio de una corriente gaseosa, presentándose el flujo defibras en forma de un velo tubular (2), comprendiendo el dispositivo medios de soplado de aire (6) que proyectan airetangencialmente al velo tubular (2) de manera que imprimen al velo un movimiento de rotación, caracterizado porque los medios de soplado (6) llevan aire según una dirección perpendicular a la dirección principal del flujo del velotubular.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/051056.

Solicitante: SAINT-GOBAIN ISOVER.

Nacionalidad solicitante: Francia.

Dirección: 18, AVENUE D'ALSACE 92400 COURBEVOIE FRANCIA.

Inventor/es: BOULANOV,OLEG, DECROCQ,FRANÇOIS, POUROUCHOTTAMANE,MANIVANNANE, LACAUTE,DANIEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B37/04 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › por empleo de la fuerza centrífuga.

- D01D5/08 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01D PROCEDIMIENTOS O APARATOS MECANICOS PARA LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS ARTIFICIALES (procesado o trabajado de cables metálicos B21F; fibras o filamentos de vidreo, minerales o escorias reblandecidas C03B 37/00). › D01D 5/00 Formación de filamentos, hilos o similares. › Métodos de hilado a partir de masas en fusión.

- D04H1/655 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizado por los aparatos de aplicación de aglutinantes.

- D04H1/72 D04H 1/00 […] › las fibras están dispuestas al azar.

- D04H1/732 D04H 1/00 […] › por corriente de fluido, p. ej. vía aérea.

- D04H1/736 D04H 1/00 […] › caracterizado por el aparato de disposición de las fibras (D04H 1/728, D04H 1/732 tiene prioridad).

PDF original: ES-2447426_T3.pdf

Fragmento de la descripción:

Dispositivo de formación de fieltros de fibras La invención es relativa a la formación de fieltros de fibras tales como los destinados al aislamiento térmico y acústico, y concierne de modo más particular a un dispositivo de mejora de la distribución de las fibras que son recogidas en un órgano de recepción.

La formación de fibras, especialmente de fibras minerales tales como fibras de vidrio, resulta de un procedimiento de fibrado consistente en el estirado de material, tal como vidrio, por centrifugación y por la acción de corrientes gaseosas a alta temperatura.

El procedimiento de fibrado utilizado hoy día habitualmente es el procedimiento denominado por centrifugación interna. Éste consiste en introducir un filete de material estirable en estado fundido en un centrifugador, denominado también plato de fibrado, que gira a gran velocidad y perforado en su periferia por un gran número de orificios a través de los cuales es proyectado el material en forma de filamentos bajo el efecto de la fuerza centrífuga. Por medio de un quemador anular, estos filamentos son sometidos entonces a la acción de una corriente anular gaseosa de estirado a temperatura y velocidad elevadas que se extiende a lo largo de la pared del centrifugador que reduce su diámetro y los transforma en fibras.

Por otra parte, la corriente gaseosa de estirado está generalmente confinada, por medio de una capa gaseosa fría envolvente que la canaliza de manera adecuada en forma de un flujo tubular. Esta capa gaseosa es producida por una corona de soplado que rodea al quemador anular. Fría, ésta permite además ayudar al enfriamiento de las fibras cuya resistencia mecánica resulta así mejorada verdaderamente por un efecto de temple térmico.

Es también habitual añadir un inductor anular debajo del dispositivo de centrifugación para ayudar al mantenimiento del equilibrio térmico del plato. Este inductor permiten calentar la parte inferior de la banda periférica del plato que es calentada menos por los gases de estirado porque está más alejada del quemador anular, y que está sometida a un enfriamiento por el aire ambiente.

Las fibras formadas son arrastradas por la corriente gaseosa de estirado hacia una cinta de recepción constituida generalmente por una banda permeable a los gases sobre la cual las fibras se enredan en forma de un colchón.

Para fijar las fibras entre sí, se pulveriza generalmente un aglutinante sobre las fibras en el transcurso de su trayectoria hacia la cinta de recepción. La proyección del aglutinante es realizada por ejemplo con la ayuda de una corona que rodea a la corriente gaseosa y que comprende una pluralidad de orificios de pulverización.

El aglutinante es endurecido después por ejemplo por un tratamiento térmico más allá de la cinta de recepción.

Una de las dificultades encontradas en la preparación de estos fieltros está ligada a la distribución de las fibras en el conjunto del fieltro, que se desea lo más uniforme posible. Una irregularidad de la distribución puede traducirse en una densidad local inferior a la densidad deseada, lo que generalmente se corrige en la fabricación aumentando la densidad media del fieltro. Ahora bien, es siempre deseable reducir la densidad de un producto para hacerle menos pesado y obtener características de aislamiento, en particular térmico, igualmente buenas. Así pues, en una línea de producción se busca continuamente homogeneizar lo mejor posible la repartición de las fibras en el fieltro.

Un medio conocido para mejorar la distribución de las fibras es la utilización de un dispositivo denominado de balancín (« bucket ») , tal como el descrito en la solicitud de patente FR 2 544 754, que está constituido por un conducto de guía dispuesto en la trayectoria de la corriente gaseosa por debajo del centrifugador y por encima del dispositivo de proyección de aglutinante. Este conducto permite canalizar las fibras; éste está animado de un movimiento de oscilación para dirigir alternativamente el flujo de fibras de un borde al otro de la cinta de recepción de las fibras.

Sin embargo, esta solución tiene tendencia a degradar las propiedades de las fibras por efecto de rozamiento durante su impacto sobre las paredes externas del dispositivo de balancín.

Otro medio conocido consiste en soplar aire en dirección al flujo gaseoso tubular, de manera sensiblemente perpendicular para atravesarlo.

La patente FR 1 244 520 describe así dos boquillas que están dispuestas más allá del dispositivo de proyección de aglutinante y diametralmente opuestas al flujo gaseoso y cuyos chorros de aire son accionados por turno para imprimir al velo de fibras un movimiento de vaivén cuando éste se deposita sobre la cinta de recepción.

La patente US 4 266 960 muestra dos dispositivos que facilitan cada uno un chorro de aire plano que llega a gran velocidad perpendicularmente y en el flujo gaseoso tubular, estando dispuestos los dos dispositivos a una y otra parte del flujo gaseoso de modo que la orientación de los chorros de aire aseguren una separación del flujo tubular en varios flujos divergentes.

Así pues, estos diferentes medios de soplado obligan al aire a ser dirigido de manera sensiblemente perpendicular al velo tubular de fibras para dividir el flujo tubular y/o modificar su orientación. Sin embargo, estos medios corren el riesgo de crear agujeros en el velo en el momento del impacto del chorro de aire, no optimizando al final una repartición homogénea de las fibras sobre la cinta de recepción.

Además, uno de los riesgos ligados a la utilización de estos medios es que estos son muy difíciles de regular por un operario.

Finalmente, por el documento FR 2 510 909, se conoce un procedimiento para la mejora de la distribución de las fibras que consiste en crear una capa gaseosa dirigida de modo que se extiende a lo largo del velo tubular que lleva las fibras sobre su periferia envolviéndole, formando la dirección de flujo de esta capa gaseosa en el plano tangente al velo tubular un ángulo con la dirección de flujo del velo que está comprendido entre 10º y 60º.

El dispositivo de puesta en práctica en este procedimiento consiste en una corona de soplado que comprende una cámara anular cuya base conduce un gas a presión de modo que se genera una capa gaseosa. De acuerdo con una disposición, la base de la cámara presenta en una primera variante agujeros inclinados, o bien en otra variante, una ranura continua, estando asegurada la dirección de flujo por aletas inclinadas dispuestas a intervalos regulares en esta ranura sobre la trayectoria de la capa gaseosa.

Sin embargo, este tipo de dispositivo sopla aire tangencialmente a las fibras desde la base de la cámara, según un ángulo comprendido entre 10º y 60º con respecto al flujo del velo tubular, y en la zona o al final de la zona de estirado de las fibras, lo que no permite una regulación de la repartición que sea independiente de la calidad de fibra obtenida.

El documento US 4 544 39 A describe un aparato para la producción de fibras por centrifugación. Este aparato comprende un plato de centrifugación montado de modo rotatorio para centrifugar flujos de material fundido, un soplador anular que rodea al plato para dirigir el material fundido como fibras paralelamente al eje de rotación del plato, y uno o varios órganos que generan turbulencia, estando situados estos órganos debajo del plato y montados encima en rotación para aumentar las turbulencias en un lugar radialmente al exterior de y debajo del plato.

El documento US 4 478 624 A describe un aparato para producir alfombras de fibras minerales sobre una superficie perforada de recuperación de fibras. El aparato comprende medios de estirado de material fundido en una zona de estirado en una corriente de gas. El aparato comprende igualmente medios para orientar la citada corriente con las fibras estiradas hacia la superficie de recuperación de las fibras. El aparato comprende igualmente medios de soplado para desarrollar una capa de gas que rodea y que es contigua a la periferia de la corriente que lleva las fibras. El aparato comprende igualmente medios para orientar a la citada capa en contacto con la corriente de gas aguas abajo de la citada zona de estirado. La dirección general del flujo de gas de la citada capa es hacia la superficie de recuperación y los medios de soplado comprenden medios situados periféricamente alrededor de la corriente y adaptados para facilitar gas con un ángulo oblicuo con respecto a la parte colindante con la corriente de gas que lleva las fibras.

Así pues, la invención tiene por objetivo facilitar un dispositivo para la fabricación de fieltros de fibras con miras a mejorar la repartición de... [Seguir leyendo]

Reivindicaciones:

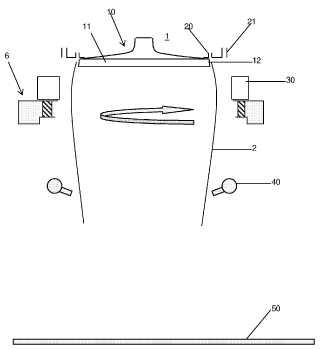

1. Dispositivo (6) de ayuda a la formación de fieltros de fibras, siendo formadas las fibras a partir de un material estirable por centrifugación interna y por estirado por medio de una corriente gaseosa, presentándose el flujo de fibras en forma de un velo tubular (2) , comprendiendo el dispositivo medios de soplado de aire (6) que proyectan aire tangencialmente al velo tubular (2) de manera que imprimen al velo un movimiento de rotación, caracterizado por que los medios de soplado (6) llevan aire según una dirección perpendicular a la dirección principal del flujo del velo tubular.

2. Dispositivo de acuerdo con la reivindicación 1, caracterizado por que los medios de soplado (6) facilitan aire a una velocidad de 1 m/s a 45 m/s.

3. Dispositivo de acuerdo con las reivindicaciones 1 o 2, caracterizado por que los medios de soplado (6) consisten en una cámara anular (60) que comprende una pared externa continua (61) y una pared interna (62) parcialmente abierta y destinada a rodear al velo tubular (2) , presentando la pared externa al menos una llegada de aire (63) y comprendiendo la pared interna (62) aletas de obturación parcial (64) .

4. Dispositivo de acuerdo con la reivindicación 3, caracterizado por que la cámara anular (60) es alimentada por una pluralidad de llegadas de aire (63) pudiendo ser la presión del aire que sale de cada llegada regulable para asegurar, si es necesario, diferencias de presión en la periferia de la cámara.

5. Dispositivo de acuerdo con las reivindicaciones 3 o 4, caracterizado por que las aletas (64) , especialmente pivotables, están orientadas según un ángulo de apertura, comprendido preferentemente entre 15º y 40º.

6. Dispositivo de acuerdo con una cualquiera de las reivindicaciones 3 a 5, caracterizado por que la pared interna

(62) está doblada por una faja anular (68) enfrente del velo y que se extiende sobre al menos una parte de la altura de las aletas.

7. Dispositivo de acuerdo con una de las reivindicaciones 3 a 6, caracterizado por que la cámara anular (60) comprende una rejilla anular (67) de repartición del aire a través de la pared interna (62) enfrente de las aletas (64) .

8. Dispositivo de acuerdo con una de las reivindicaciones 3 a 7, caracterizado por que comprende al menos una pared tubular y acampanada de prolongación (69a) que se extiende en un lado de la cámara anular, estando destinada la pared a difundir el velo tubular (2) a la salida de los medios (6) .

9. Dispositivo de acuerdo con la reivindicación 8, caracterizado por que comprende otra pared tubular y acampanada de prolongación (69b) que se extiende en el lado opuesto, en el otro lado de la cámara anular, y que está destinada a guiar el velo tubular (2) a la entrada de los medios (6) .

10. Instalación de formación de fieltros de fibras que comprende un dispositivo de centrifugación (10) de un material estirable que está provisto de un plato de fibrado (11) que facilita filamentos del citado material, un inductor (30) que está dispuesto debajo del dispositivo de centrifugación (10) , y un dispositivo de estirado gaseoso (20) que facilita una corriente gaseosa a alta temperatura y que asegura la transformación de los filamentos en fibras en forma de un velo tubular (2) , caracterizada por que comprende un dispositivo (6) de mejora de la repartición de las fibras de acuerdo con una cualquiera de las reivindicaciones 1 a 9 que está colocado inmediatamente debajo del inductor (30)

o bien a distancia del inductor (30) .

11. Instalación de acuerdo con la reivindicación 10, caracterizada por que el dispositivo (6) está constituido de un material resistente al calor y que no capta el campo magnético generado por el inductor.

12. Instalación de acuerdo con la reivindicación 11, caracterizada por que la distancia de separación del dispositivo

(6) al inductor (30) llega hasta 1, 5 veces el diámetro del plato de fibrado (11) .

13. Instalación de acuerdo con una de las reivindicaciones 10 a 12, caracterizada por que comprende un dispositivo de llegada de aglutinante (40) que está dispuesto aguas abajo del dispositivo (6) de mejora de la repartición de las fibras.

14. Procedimiento de fabricación de un fieltro de fibras que utiliza un dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 9 para mejorar la repartición de las fibras en el fieltro.

Patentes similares o relacionadas:

Tratamiento de fibras inorgánicas duras y su uso en una esterilla de montaje para dispositivos de tratamiento de gases de escape, del 9 de Octubre de 2019, de Unifrax I LLC: Un método para tratar haces de fibras inorgánicas duras que comprende abrir una pluralidad de haces de fibras inorgánicas duras de manera que las fibras inorgánicas duras pueden […]

Procedimiento de fabricación de un elemento que contiene fibras minerales, del 10 de Julio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un procedimiento de fabricación de un elemento que contiene fibras minerales, comprendiendo dicho procedimiento las etapas de: proporcionar fibras […]

Método para fabricar un elemento que contiene fibra mineral y un elemento producido por este método, del 20 de Febrero de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra mineral, comprendiendo dicho método las etapas de: proporcionar fibras minerales en una cantidad del 90 al 99% en […]

Tela no tejida con volumen, del 8 de Noviembre de 2018, de CARL FREUDENBERG KG: Procedimiento para la preparación de una tela no tejida con volumen que comprende las etapas de: (a) proporcionar una materia bruta de tela no tejida que contiene bolitas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato para separar partículas y métodos para usarlo, del 12 de Octubre de 2016, de THE PROCTER & GAMBLE COMPANY: Un aparato (10a) para separar partículas, comprendiendo el aparato (10a) una carcasa a través de la cual una pluralidad de partículas (12a, […]

Producto fibroso absorbente que contiene al menos 50% de fibras celulósicas hidrófilas y que comprende al menos dos capas de las que una está hidroentrelazada, del 1 de Julio de 2015, de SCA TISSUE FRANCE: Producto fibroso absorbente que contiene al menos 50% de fibras de algodón hidrófilas u otras fibras celulósicas hidrófilas y menos de 0,1% de aglomerante […]