Dispositivo de arrastre en rotación.

Dispositivo de arrastre en rotación de par lo menos un mandril (4a,

4b) acoplado a un reductor secundario (10)acoplable a un reductor primario (8) y que abastece un par al mandril para lo cual.

- el reductor primario es accionado par lo menos par un motor de arrastre (7a, 7b),

- los reductores primarios y secundarios estan ensamblados mecánicamente y acoplables par a menos par unmedia de transmisión de par (9) arrastrado en rotation por el reductor primario que sigue un eje de rotación (Ax),

- el media de transmisión de par comprende par lo menos un tuba de acoplamiento can dos extremos de sección,caracterizado porque

en ensamblada, los reductores primarios y secundarios forman un conjunto monobloque queencapsula integramente el media de transmisión de par, el cual fue desmontable del conjunto monobloque ahaves de una abertura (OUV) del conjunto monobloque situada sabre par lo menos una de las paredes de unode los reductores primarios y secundarios frente a una de las extremidades de sección del media de transmisionde par.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/001879.

Solicitante: SIEMENS VAI METALS TECHNOLOGIES SAS.

Nacionalidad solicitante: Francia.

Dirección: 51 RUE SIBERT 42403 SAINT CHAMOND FRANCIA.

Inventor/es: ROSSIGNEUX,BERNARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C47/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 47/00 Enrollamiento, devanado o bobinado de hilos, bandas u otros materiales metálicos flexibles, caracterizado por el hecho de que estas operaciones no se aplican más que al trabajo de metales (bobinado de alambre en forma especial B21F 3/00). › sobre o en bobinas o en tambores, sin utilizar guía móvil.

- B65H19/22 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65H MANIPULACION DE MATERIALES DELGADOS O FILIFORMES, p. ej. HOJAS, BANDAS, CABLES. › B65H 19/00 Cambio de la bobina. › en los mecanismos de enrollado o en unión con las operaciones de enrollado.

PDF original: ES-2426161_T3.pdf

Fragmento de la descripción:

Dispositivo de arrastre en rotación La presente invención se refiere a un dispositivo de arrastre en rotación según el preámbulo de la reivindicación 1.

La invención también abarca las utilizaciones ventajosas del dispositivo así como un método de mantenimiento del disposilivo.

En particular en el marco del procedimientos de transformación de bandas metálicas, tales como las bandas de acero laminadas en caliente o en frío, son necesarias las máquinas denominadas de desenrrollado con el fin de desenrollar una banda bobinada por ejemplo en una linea de tratamiento, en la que se someten a las operaciones requeridas de transformación, tales como el laminado a frío, el decapado, una galvanización, etc .. Entonces, después de la transformación de la banda, esta en general se reenrolla en forma de bobina en una máquina denominada de enrollado. Al desenrollar, cada bobina completamente desenrollada se reemplaza por otra bobina que se debe de tratar y cada bobina reenrollada después del tratamiento se libra para dejar el espacio para la llegada de la banda para constituir la bobina siguiente. De lo que resultan inevitables tiempos muertos de la carga de bobinas que hay que tratar y de la descarga de las bobinas tratadas que pueden penalizar la rentabilidad de las instalaciones. Es por eso que las líneas de tratamiento modernas están organizadas y concebidas con el fin de tratar las bandas de manera continua. Con este fin un soldador de empalme permite enlazar una cola de una banda de entrada al final del desenrollado con la cabeza de la banda siguiente. Durante la parada necesaria de desplazamiento de la banda en el soldador, un acumulador de banda restituye aguas abajo de la línea de la banda previamente acumulada, permitiendo de este modo un desenrollado continuo de un proceso de transformación. En la salida de una instalación de transformación, la banda es cizallada sobre su anchura (perpendicularmente al sentido del desplazamiento en el bobinado tan pronto como la bobina se compone de un enrollador provisto de un mandril de enrollamiento que alcanza un diámetro deseado. Además, la cabeza de la banda cizallada en desplazamiento es entonces libre y por lo tanto deben de inmediato comprometerse sobre un mandril de otro enrollador. Con este fin, dos enrolladores independientes o un enrollador doble denominado "carrusel" se pueden utilizar como se describe en la Figura 1.

La figura 1 representa un enrollador de tipo carrusel visto de lado con relación a una dirección de desplazamiento de la banda (8, 81, 82) . El enrollador se caracteriza por dos mandriles de enrollamiento (4a, 4b) dispuestos sobre una de las caras de un tambor (1) . Los dos mandriles están acoplados en arrastre independientemente del tambor (1) él mismo rotativo alrededor de un eje de rotación (Ax) . Los mandriles entonces son también rotativos alrededor de ejes de rotación paralelos dispuestos excéntricamente sobre un diámetro del tambor (1) y paralelamente al eje de rotación (Ax) . El tambor (1) pivota sobre los rodillos (2) alrededor del eje de rotación (Ax) gracias a un sistema de arrastre (3) que permite colocar alternativamente cada uno de los mandriles en una primera posición de inicio de enrollamiento en frente de un dispositivo (5) destinado a asegurar el enrollamiento de las primeras espiras sobre el mandril en primera posición, o en una segunda posición de enrollamiento y de descarga de la bobina por encima de una carretilla de evacuación (6) diametralmente opuesta sobre el tambor en la primera posición. El arrastre de los mandriles es el más asegurado generalmente por uno o varios motores eléctricos de arrastre a través de los dispositivos de engranajes como se describe cinemáticamente en la Figura 2.

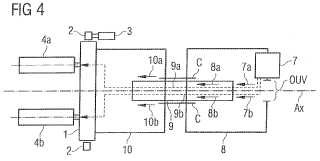

La figura 2 esquematiza así una cinemática conocida de arrastre de un enrollador del tipo carrusel según la figura 1. En el caso presente, dos motores de arrastre (7a, 7b) accionan dos entradas de un reductor primario (8) .

Los primeros engranajes (8a) en salida del reductor primario (8) transmiten un par de un primer motor (7a) a un primer eje de transmisión (9a) y los segundos engranajes (8b) transmiten un par del segundo motor (7b) a un segundo eje de transmisión (9b) . Los dos ejes de transmisión (9a, 9b) constituyen a continuación un medio de transmisión de par (9) cuya salida acciona dos entradas de un reductor secundario (10) que por regla general se encuentra incluido en el tambor de pivotamiento tal como en la figura 1 (no representado aquí) . El primer eje de transmisión (9a) transmite un par de salidas a los engranajes (lOa) que accionan el primer mandril (4a) y el segundo eje de transmisión (9b) transmite el par a los engranajes (10b) que accionan el segundo mandril (4b) .

La figura 3 también presenta un ejemplo de dispositivo esquematizado del tipo carrusel visto de lado con relación a una dirección de desplazamiento de banda según las figuras 1 y 2. En particular, hay que señalar que los reductores primarios y secundarios (8, 10) forma dos bloques mecánicamente ensamblables o separables a una entrada de uno y una salida de otro que generalmente encuadra el medio de transmisión en par (9 , 9a, 9b) . Tal montaje y desmontaje permite retirar los ejes de transmisión (9, 9a, 9b) para su mantenimiento. Esto es generalmente más útil para el mantenimiento de los medios de transmisión de los pares sucesivos (7a, 7b; 8a, 8b; 9a, 9b; lOa, 10b) desde la salida del motor (7) hasta la salida del reductor secundario (10) . Si es necesario, es posible proporcionar otras subestructuras en los bloques de ensamblado y de desensamblado con el fin de separar cada uno de los elementos que encuadra el medio de transmisión en par (9, 9a, 9b) . Asi se muestra que el mantenimiento en término de transmisión es una operación que necesita de operaciones complejas a lo largo de los elementos sucesivos de transmisión.

Esta disposición es clásica y se encuentra descrita en varios documentos tales como JP 62-130947, JP 5919026 y US 4, 663, 986.

Los dos primeros documentos JP 62-130947, JP 59-19026 describen dispositivos de tipo carrusel cuyos ejes de transmisión de par entre los reductores primarios y secundarios están dispuestos de manera coaxial o concéntrica uno en el otro.

El documento US 4, 663, 986 repite casi de manera idéntica un dispositivo de tipo carrusel de las figuras 1 y 2 del documento JP 59-19026, pero introduce con razón que este arreglo coaxial hace difícil el montaje, el desmontaje, la vigilancia y el mantenimiento de los ejes de transmisión. Por lo tanto se propone un diseño diferente, basado en la utilización de dos ejes de transmisión de pares paralelamente yuxtapuestos, sostenidos por varios palieres, equipados de varios acoplamientos y que entran en el reductor secundario a través de una pieza cilíndrica solidaria del tambor que lleva los mandriles que asegura su guiado en rotación en una de ambas posiciones del tambor. Esta solución, si realmente resuelve algunos de los problemas puestos por los ejes coaxiales de transmisión como una relativa dificultad de elaboración de dichos ejes, no facilita sin embargo de manera decisiva las operaciones de montaje, de desmontaje o de mantenimiento del dispositivo de tipo carrusel debido al' gran número de piezas de acoplamiento, de palieres que soportan los ejes, etc. que es necesario ensamblar o desensamblar. Por otra parte, la necesidad de proporcionar una cierta distancia entre los ejes de transmisión de pares induce, en relación a una concepción coaxial, a un aumento de la distancia entre los motores y entre los mandriles, lo que contribuye a aumentar la masa y el coste de los equipos así como sus dimensiones en el suelo.

Un objeto de la presente invención es proporcionar un dispositivo de arrastre en rotación adaptado a un dispositivo de tipo carrusel y cuyo mantenimiento se simplifica.

Con este fin, es propuesto un dispositivo de arrastre en rotación de por lo menos un mandril acoplado a un reductor secundario, el mismo acoplable a un reductor primario y que abastece un par al mandril, para lo que: -el reductor primario es arrastrado por lo menos por un motor de arrastre. -los reductores primarios y secundarios están ensamblados mecánicamente y acoplados por lo menos por un medio de transmisión de par arrastrado en rotación por el reductor primario que sigue un eje de rotación, -el medio de transmisión de par comprende por lo menas un tubo de acoplamiento con dos extremos de sección.

También se prevé que en una configuración (mecánicamente) ensamblada, los reductores primario y secundario forman un conjunto monobloque que encapsula íntegramente el medio de transmisión del par, el cual es amovible del conjunto monobloque en configuración permanente ensamblada a través de una abertura... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de arrastre en rotación de por lo menos un mandril (4a, 4b) acoplado a un reductor secundario (10) acoplable a un reductor primario (8) y que abastece un par al mandril para lo cual: -el reductor primario es accionado por lo menos por un motor de arrastre (7a, 7b) , -los reductores primarios y secundarios están ensamblados mecánicamente y acoplables por lo menos por un medio de transmisión de par (9) arrastrado en rotación por el reductor primario que sigue un eje de rotación (Ax) , -el medio de transmisión de par comprende por lo menos un tubo de acoplamiento con dos extremos de sección, caracterizado porque en configuración ensamblada, los reductores primarios y secundarios forman un conjunto mono bloque que encapsula integramente el medio de transmisión de par, el cual fue desmontable del conjunto monobloque a través de una abertura (OUY) del conjunto monobloque situada sobre por lo menos una de las paredes de uno de los reductores primarios y secundarios frente a una de las extremidades de sección del medio de transmisión de par.

2. Dispositivo según la reivindicación 1, por el cual: -dos superficies anulares externas al tubo de acoplamiento (9a) contienen acanaladuras externas engrana bies por inserción del medio de transmisión de par a través de los reductores primarios y secundarios, -cada uno de los anillos de acanaladuras externas es engranable por inserción de un anillo de alisado a acanaladuras internas de cada uno de los reductores primarios y secundarios.3. Dispositivo según la reivindicación 2, por el cual las acanaladuras externas de dos anillos de la superficie externa del tubo de acoplamiento tienen diámetros diferentes.

4. Dispositivo según la reivindicación 2 o 3, para el cual las acanaladuras externas de por lo menos uno de los dos anillos de la superficie externo del tubo de acoplamiento forman un anillo de engranaje a revolución cónica.

5. Dispositivo según una de las reivindicaciones 2 a 4, para el cual el tubo de acoplamiento tiene una superficie de revolución cónica.

6. Dispositivo según una de las reivindicaciones 1 a 5, para el cual un sistema de parada y de bloqueo del medio de transmisión de par está dispuesto en la proximidad de la abertura por medio de una tapa atornillada y por medio de un anillo en dos partes.

7. Dispositivo según una de las reivindicaciones 1 -6, por el cual: -varios mandriles están acoplados en engranaje al reductor secundario a través de un tambor (1) rotativo alrededor del eje de rotación (Ax) , -los mandriles son rotativos alrededor de ejes de rotación paralelos dispuestos excéntricamente sobre un diámetro del tambor (1) Y paralelamente el eje de rotación (Ax) .

8. Dispositivo según la reivindicación 7, por el cual: -el medio de transmisión de par comprende varios tubos de acoplamiento que respectivamente comprenden un eje de revolución común, -los tubos de acoplamiento son concéntricamente rotativos alrededor del eje común de revolución, cada uno de los tubos de acoplamiento transmite un par a uno de los mandriles vía el reductor secundario,

-dos extremos de sección de uno de los tubos de acoplamiento tiene un espaciamiento inferior con un espaciamiento de dos extremos de sección de otro de los tubos de acoplamiento.

9. Dispositivo según la reivindicación 8, por el cual una guía tubular está dispuesta en el interior del tubo de acoplamiento de diámetro más pequeño con el fin de transportar a través del medio de transmisión de par por lo menos un fiuido hidráulico, medios de lubricación o I y un conductor eléctrico.

10. Dispositivo según la reivindicación 7, por el cual el medio de transmisión de par comprende varios tubos de acoplamiento que respectivamente comprenden un eje de revolución, -los tubos de acoplamiento son rotativos alrededor de ejes de revolución paralelamente yuxtapuestos.

11. Dispositivo según la reivindicación 10, por el que cada tubo de acoplamiento es independientemente amovible a través de la abertura.

12. Dispositivo según la reivindicación 10, por el que:

- los tubos de acoplamiento (9a, 9b, ... ) con acanaladuras son libremente fijados en un soporte de mantenimiento (SP) provisto de tubos de rotación (81, 82, 83, 84) , -el soporte de mantenimiento es amovible a través de la abertura.

13. Dispositivo según una de las reivindicaciones precedentes 7 a 12, para el que los mandriles tienen velocidades angulares independientemente regulables en intensidad y en sentido.

14. Dispositivo según una de las reivindicaciones precedentes, por el que por lo menos uno de los mandriles posee por lo menos uno de los dos modos de arrastre en enrollado y en desenrollado de una banda que sigue una dirección del par transmitido al mandril.

15. Dispositivo según una de las reivindicaciones precedentes, por el que los soportes de guiado están dispuestos en la proximidad de la abertura (OUV) que permite situar cada tubo de acoplamiento enfrente de un canal (e) de inserción o de retirada en I del monobloque.

16. Procedimiento de mantenimiento del dispositivo según una de las reivindicaciones precedentes, por el que: -por lo menos un tubo de acoplamiento es desbloqueado y extraído del mono bloque a través de la apertura (OUV) , -el tubo de acoplamiento sufre una etapa de mantenimiento, -el tubo de acoplamiento es reinsertado a través de la abertura (OUV) y re -bloqueado en el monobloque.

17. Procedimiento de mantenimiento según reivindicación 16, por el que el tubo de acoplamiento es desbloqueado y extra ido del monobloque después de una instalación definitiva de los reductores primarios y secundarios según la configuración ensamblada.

Patentes similares o relacionadas:

Aparato de plegado y método correspondiente, del 15 de Abril de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Aparato de plegado para hojas , que comprende al menos una unidad de acondicionamiento adecuada para preparar la hoja que se desea plegar, al menos un medio […]

Grupo de encolado para una máquina rebobinadora para aplicar cola a un borde de extremo de un tronco, máquina rebobinadora que soporta dicho grupo y método de encolado relacionado, del 8 de Abril de 2020, de GAMBINI S.p.A: Grupo de encolado para una máquina rebobinadora para aplicar cola a un borde de extremo de un tronco, que comprende un rodillo de suministro soportado de manera […]

Método para distribuir cola sobre núcleos tubulares de cartón en máquinas rebobinadoras, del 11 de Marzo de 2020, de FUTURA S.P.A: Método para aplicar cola en núcleos tubulares para la producción de troncos de material de papel que comprende la etapa de suministrar en secuencia […]

Método para producir rollos de papel bobinado usando un mandril de bobinado flexible con segmentos de núcleo, del 25 de Diciembre de 2019, de PAPER CONVERTING MACHINE COMPANY ITALIA S.P.A.: Método para la producción de rollos (90, 90') de material de lámina con segmentos (16') de núcleo sobre un mandril flexible en una […]

Método para producir rollos de papel bobinado usando un mandril de bobinado flexible con segmentos de núcleo, del 25 de Diciembre de 2019, de PAPER CONVERTING MACHINE COMPANY ITALIA S.P.A.: Método para la producción de rollos (90, 90') de material de lámina con segmentos (16') de núcleo sobre un mandril flexible en una […]

Dispositivo para cerrar el extremo de la cola de un rodillo de material en banda y procedimiento, del 4 de Septiembre de 2019, de Mtorres Tissue S.r.l: Un dispositivo para cerrar el extremo posterior de un rodillo de material en banda que comprende: - una ruta de alimentación (P) de los rodillos (R) […]

Rollo sin núcleo y método de fabricación, del 21 de Agosto de 2019, de Essity Operations France: Rollo sin núcleo de productos de lámina absorbente hecho de una banda enrollada en espiral de sustrato absorbente que comprende al menos […]

Grupo de motorización de carretes en una máquina para bobinar película plástica, del 10 de Julio de 2019, de COLINES S.P.A.: Una máquina para bobinar película plástica sobre bobinas que comprende un grupo de motorización de carretes, en la que unos husillos están posicionados […]

Dispositivo para rebobinar y formar un rollo de papel y método relacionado, del 26 de Junio de 2019, de GAMBINI S.p.A: Dispositivo para rebobinar y formar un rollo de papel en una máquina rebobinadora que comprende tres rodillos con ejes paralelos entre […]

Dispositivo para rebobinar y formar un rollo de papel y método relacionado, del 26 de Junio de 2019, de GAMBINI S.p.A: Dispositivo para rebobinar y formar un rollo de papel en una máquina rebobinadora que comprende tres rodillos con ejes paralelos entre […]