Dispositivo para la compresión de la unidad de estator de una bomba.

Dispositivo de compresión (2) para la compresión de la unidad de estator (17) de una bomba (1),

consistente en:

- una carcasa tubular (3) que define un eje longitudinal (X) y que es adecuada para alojar dicha unidad de estator (17) en una posición de instalación predefinida;

- un anillo de retención (5);

- medios de constricción (4) adecuados para constreñir dicho anillo de retención (5) en el interior de dicha carcasa tubular (3) de acuerdo con la dirección de dicho eje longitudinal (X);

- una unidad de empuje (7) que cuenta con una superficie de referencia (12a) que puede posicionarse contra dicho anillo de retención (5), siendo dicha unidad de empuje (7) adecuada para expandirse en una dirección de expansión (Y) perpendicular a dicha superficie de referencia (12a), de tal manera que se empuje uno de los extremos de dicha unidad de estator (17) cuando ésta se dispone en dicha posición de instalación;

caracterizado porque incluye:

- un elemento de actuación contraria (8) que puede posicionarse contra dicho anillo de retención (5) en el lado opuesto a dicha unidad de empuje (7);

- medios de conexión (9) para conectar dicho elemento de actuación contraria (8) a dicha unidad de empuje (7), adecuados para mover dicho elemento de actuación contraria (8) hacia dicha unidad de empuje (7) con el fin de situarlos contra lados opuestos de dicho anillo de retención (5).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11158407.

Solicitante: CALPEDA S.P.A..

Nacionalidad solicitante: Italia.

Dirección: Via Roggia di Mezzo, 39 I-36050 Montorso Vicentino (VI) ITALIA.

Inventor/es: MATTEAZZI,GIULIANO, ZAMBERLAN,FIORENZO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F04D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04D BOMBAS DE DESPLAZAMIENTO NO POSITIVO (bombas de inyección de combustible para motores F02M; bombas iónicas H01J 41/12; bombas electrodinámicas H02K 44/02). › F04D 1/00 Bombas de flujo radial, p. ej. bombas centrífugas; Bombas helicocentrífugas (adaptadas para bombear líquidos particulares F04D 7/00; cebado o sobrepresión F04D 9/00; bombeo simultáneo de líquidos y de fluidos compresibles F04D 31/00). › Bombas de etapas múltiples (F04D 1/02 tiene prioridad).

- F04D13/08 F04D […] › F04D 13/00 Instalaciones o sistemas de bombeo (su control F04D 15/00; bombeo simultáneo de líquidos y de fluidos compresibles F04D 31/00). › para utilización en posición sumergida.

- F04D29/08 F04D […] › F04D 29/00 Partes constitutivas, detalles o accesorios (elementos de máquinas en general F16). › Juntas de estanqueidad.

- F04D29/40 F04D 29/00 […] › Carcasas; Conductos para el fluido de trabajo.

- F04D29/62 F04D 29/00 […] › de las bombas radiales o helicocentrífugas.

PDF original: ES-2464768_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un dispositivo para la compresión de la unidad de estator de una bomba, siendo especialmente adecuada para el uso en bombas centrífugas de etapas múltiples para pozos. Tal como se muestra esquemáticamente en la Figura 1, una bomba centrífuga de etapas múltiples A de tipo conocido está formada por una carcasa tubular B que contiene una unidad de estator C que normalmente está formada por una pluralidad de laminaciones apiladas una sobre otra.

Con el fin de evitar las fugas del líquido bombeado entre una laminación y la otra, es necesario comprimir la unidad de estator de manera que las laminaciones se junten y se asegure la estanqueidad.

De acuerdo con una técnica conocida, la compresión arriba mencionada se consigue mediante un elemento tubular D que se coloca con un extremo E contra la unidad de estator C y que está equipado con una brida perforada F.

La carcasa tubular B también está equipada con aperturas pasantes laterales G adecuadas para alojar elementos con una forma correspondiente H equipados con orificios roscados que, cuando dichos elementos con forma se insertan en las aperturas, se disponen de tal manera que se alinean con los orificios de la brida del elemento tubular.

Los elementos con forma se apoyan en el borde de las aperturas para permanecer constreñidos axialmente a la carcasa tubular.

Los elementos con forma y la brida del elemento tubular están conectados mediante tornillos correspondientes L que cuando se atornillan empujan el elemento tubular contra la unidad de estator, que se comprime por lo tanto.

Esta técnica conocida presenta un inconveniente consistente en que la fuerza de compresión de la unidad de estator está sustentada por los bordes de las aperturas laterales, que tienen una superficie reducida.

Así pues, incluso si dicha técnica fuera apropiada cuando la fuerza de compresión permaneciera por debajo de un cierto límite, más allá de dicho límite las aperturas laterales se colapsarían, provocando la pérdida de compresión de la unidad de estator y, por lo tanto, la fuga arriba mencionada, lo que afectaría al funcionamiento de la bomba.

Debido a la pérdida de compresión arriba mencionada, el líquido bombeado podría provocar el giro de las laminaciones, dañando la bomba hasta tal punto que podría ser necesario tener que reemplazarla.

Puesto que la fuerza de compresión se incrementa sustancialmente en proporción a la altura de bombeo, resulta evidente que la técnica conocida arriba mencionada es adecuada para bombas cuya altura de bombeo máxima sea inferior a un cierto límite.

Con el fin de superar estos inconvenientes, de acuerdo con otra técnica conocida, que no se ilustra en el presente documento, la fuerza de compresión se sustenta mediante un anillo de retención elástico que está alojado en un asiento anular creado en el interior de la carcasa tubular.

Cuando el anillo de retención elástico está en reposo, su diámetro externo es mayor que el diámetro mínimo del asiento, de manera que puede introducirse en la carcasa tubular y expandirse a continuación en el nivel del asiento.

La compresión de la unidad de estator se consigue utilizando una unidad de empuje que se interpone entre el anillo de retención elástico y la unidad de estator y que puede expandirse en la dirección axial con el fin de comprimir la unidad de estator.

La fuerza de compresión se descarga en el anillo de retención y el asiento anular, cuya superficie es mucho mayor que la de la del borde de las aperturas laterales que están presentes en la técnica conocida arriba descrita.

Así pues, esta técnica permite distribuir el esfuerzo de compresión sobre la carcasa tubular de una manera más uniforme en comparación con la solución anterior, evitándose así la deformación de la carcasa tubular.

Esta segunda técnica presenta sin embargo algunos inconvenientes.

De hecho, con el fin de evitar la oxidación del anillo de retención elástico con el transcurso del tiempo, éste debe estar fabricado en acero inoxidable, un material que sin embargo tiene una elasticidad reducida.

Por lo tanto, con el fin de obtener un anillo de retención elástico que pueda insertarse en la carcasa tubular y que pueda expandirse subsiguientemente en el asiento correspondiente, es necesario limitar la deformación del anillo de retención elástico necesaria para introducirlo en el asiento o, alternativamente, limitar el grosor del anillo de retención elástico.

Sin embargo, un anillo de retención elástico de grosor reducido solo puede soportar una fuerza de compresión reducida y, tal como se ha explicado anteriormente, solo puede utilizarse en bombas cuya altura de bombeo sea inferior a un cierto límite.

De hecho, una fuerza de compresión mayor provocaría la deformación axial del anillo de retención elástico, que se desprendería del asiento.

Así pues, en estos casos es necesario incrementar el grosor del anillo de retención elástico.

Sin embargo, tal como se ha explicado anteriormente, esto hace que sea necesario utilizar un anillo de retención elástico que cuando esté en reposo tenga un diámetro externo que sea ligeramente mayor que el diámetro interno del asiento, con el fin de evitar, durante la inserción, una compresión radial excesiva del anillo que lo deformaría plásticamente y lo haría inservible.

En este caso, existe sin embargo un inconveniente consistente en el hecho de que la superficie de apoyo utilizable definida por el asiento, incluida entre el diámetro externo del anillo de retención elástico cuando está en reposo y el diámetro interno del asiento, es reducida, lo que limita en cualquier caso la fuerza de compresión aplicable.

En los documentos US 2003/0185676, US 3 676 013 y GB 827 590 se presentan otros dispositivos de compresión en los que la unidad de estator se comprime mediante resortes.

La presente invención pretende superar los inconvenientes del estado de la técnica arriba señalados.

El propósito de la invención consiste en particular en proporcionar un dispositivo para la compresión de la unidad del estator de una bomba que sea más eficiente y fiable que los dispositivos de tipo conocido arriba descritos.

El propósito arriba descrito se consigue mediante un dispositivo de compresión según la reivindicación 1.

El mismo propósito también se consigue mediante una bomba según la reivindicación 15.

En las reivindicaciones dependientes correspondientes se describen otras características y detalles de la invención.

De forma ventajosa, la invención permite utilizar un anillo de retención elástico más delgado que el anillo necesario en las bombas de tipo conocido, siendo capaz al mismo tiempo de conseguir la misma fuerza de compresión.

De forma ventajosa, un anillo de retención elástico más delgado es muy elástico y puede por lo tanto acoplarse con un asiento que tenga una superficie de apoyo de gran tamaño.

También de forma ventajosa, la invención no requiere la realización de aperturas en la carcasa tubular de la bomba.

Dicho propósito y ventajas, así como otras que se presentarán a continuación, se ilustrarán con detalle en la descripción de una forma de realización preferida de la invención que se proporciona mediante un ejemplo no limitativo con referencia a los planos adjuntos, en los que:

- La Figura 1 muestra una vista en corte longitudinal de una bomba según el estado de la técnica;

- La Figura 2 muestra una vista en corte de la bomba que es el objeto de la invención;

- La Figura 3 muestra un detalle de la Figura 2;

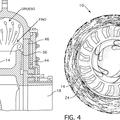

- La Figura 4 muestra una vista axonométrica despiezada de algunos componentes de la bomba de la Figura 2.

La bomba de la invención se muestra parcialmente en la Figura 2, donde se indica en su conjunto mediante el número de referencia 1.

La bomba 1 está equipada con un dispositivo de compresión 2 que incluye una carcasa tubular 3 que define un eje longitudinal X y sirve de camisa externa para la bomba 1.

En el interior de la carcasa tubular 3, y coaxialmente con respecto a ella, están dispuestas la unidad de estator 17 y una unidad de rotor 18, consistiendo dicha unidad de estator en una pluralidad de laminaciones apiladas 17a, estando la unidad de rotor 18 conectada a un eje 19 asociado operativamente a medios de accionamiento, no ilustrados en el presente documento pero conocidos de por sí, adecuados para hacer girar la unidad de rotor 18 alrededor del eje longitudinal X.

El dispositivo de compresión 2 también incluye un anillo de retención 5 que puede asociarse a la superficie... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de compresión (2) para la compresión de la unidad de estator (17) de una bomba (1) , consistente en:

- una carcasa tubular (3) que define un eje longitudinal (X) y que es adecuada para alojar dicha unidad de estator (17) en una posición de instalación predefinida;

- un anillo de retención (5) ;

- medios de constricción (4) adecuados para constreñir dicho anillo de retención (5) en el interior de dicha carcasa tubular (3) de acuerdo con la dirección de dicho eje longitudinal (X) ;

- una unidad de empuje (7) que cuenta con una superficie de referencia (12a) que puede posicionarse contra dicho anillo de retención (5) , siendo dicha unidad de empuje (7) adecuada para expandirse en una dirección de expansión (Y) perpendicular a dicha superficie de referencia (12a) , de tal manera que se empuje uno de los extremos de dicha unidad de estator (17) cuando ésta se dispone en dicha posición de instalación;

caracterizado porque incluye:

- un elemento de actuación contraria (8) que puede posicionarse contra dicho anillo de retención (5) en el lado opuesto a dicha unidad de empuje (7) ;

- medios de conexión (9) para conectar dicho elemento de actuación contraria

(8) a dicha unidad de empuje (7) , adecuados para mover dicho elemento de actuación contraria (8) hacia dicha unidad de empuje (7) con el fin de situarlos contra lados opuestos de dicho anillo de retención (5) .

2. Dispositivo de compresión (2) según la reivindicación 1) , caracterizado porque dichos medios de conexión (9) consisten en medio de tornillo (10, 10a) .

3. Dispositivo de compresión (2) según la reivindicación 2) , caracterizado porque dichos medios de tornillo (10, 10a) incluyen un primer tornillo (10) asociado a dicho elemento de actuación contraria (8) y adecuado para atornillarse en un tornillo de tuerca (10a) perteneciente a dicha unidad de empuje (7) .

4. Dispositivo de compresión (2) según la reivindicación 3) , caracterizado porque dichos primer tornillo (10) forma un conjunto integral con dicho elemento de actuación contraria (8) .

5. Dispositivo de compresión (2) según cualquiera de las reivindicaciones anteriores, caracterizado porque dicho elemento de actuación contraria (8) es una arandela con forma (11) .

6. Dispositivo de compresión (2) según cualquiera de las reivindicaciones de la 1) a la 4) , caracterizado porque dicho elemento de actuación contraria (8) es un cuerpo anular.

7. Dispositivo de compresión (2) según cualquiera de las reivindicaciones anteriores, caracterizado porque dicha unidad de empuje (7) incluye un cuerpo de apoyo (12)

al que pertenece dicha superficie de referencia (12a) y elementos roscados (13) que pueden atornillarse en dicho cuerpo de apoyo (12) de manera que sobresalgan de dicho cuerpo de apoyo (12) desde el lado opuesto con respecto a dicha superficie de referencia (12a) .

8. Dispositivo de compresión (2) según la reivindicación 7) , caracterizado porque dichos elementos roscados (13) definen un eje de atornillado que está inclinado con respecto a dicha dirección de expansión (Y) .

9. Dispositivo de compresión (2) según la reivindicación 7) u 8) , caracterizado porque dicha unidad de empuje (7) incluye un cuerpo de empuje (14) que puede posicionarse contra dichos elementos roscados (13) cuando dichos elementos roscados (13) están atornillados a dicho cuerpo de apoyo (12) .

10. Dispositivo de compresión (2) según cualquiera de las reivindicaciones anteriores, caracterizado porque dichos medios de constricción (4) incluyen una superficie de tope (6) perteneciente a la superficie interna (15) de dicha carcasa tubular (3) , fundamentalmente a ángulos rectos con respecto a dicho eje longitudinal (X) .

11. Dispositivo de compresión (2) según la reivindicación 10) , caracterizado porque dicho anillo de retención (5) es una anillo elástico cuyo diámetro externo, cuando está en reposo, es mayor que el diámetro interno de dicha superficie de tope

(6) y puede comprimirse elásticamente de manera que su diámetro externo sea menor que dicho diámetro interno de dicha superficie de tope (6) .

12. Dispositivo de compresión (2) según la reivindicación 11) , caracterizado porque dicho anillo de retención elástico (5) es un anillo laminado.

13. Dispositivo de compresión (2) según la reivindicación 11) o 12) , caracterizado porque dicho elemento de actuación contraria (8) incluye una superficie con forma

(16) configurada para forzar la expansión de dicho anillo de retención elástico (5) cuando dicho elemento de actuación contraria (8) está conectado a unidad de empuje (7) .

14. Dispositivo de compresión (2) según cualquiera de las reivindicaciones anteriores, caracterizado porque dicha unidad de estator (17) está formada por una pluralidad de etapas apiladas (17a) .

15. Bomba (1) incluyendo un dispositivo de compresión (2) según cualquiera de las reivindicaciones anteriores y una unidad de estator (17) adecuada para insertarse en la carcasa tubular (3) de dicho dispositivo de compresión (2) contra dicha unidad de empuje (7) .

Patentes similares o relacionadas:

Bomba de lechada de bajo desgaste, del 29 de Julio de 2020, de FLSMIDTH A/S: Una bomba centrífuga para una lechada, que comprende:

una carcasa de bomba que define una región de impulsor, una región de voluta , […]

Bomba de lechada de bajo desgaste, del 29 de Julio de 2020, de FLSMIDTH A/S: Una bomba centrífuga para una lechada, que comprende:

una carcasa de bomba que define una región de impulsor, una región de voluta , […]

Procedimiento y aparato de fabricación de un impulsor de un ventilador centrífugo, del 19 de Febrero de 2020, de DAIKIN INDUSTRIES, LTD.: Un procedimiento de fabricación de un impulsor de un ventilador centrífugo , siendo el impulsor fabricado por soldadura entre múltiples aspas dispuestas […]

Bomba centrífuga de etapas opuestas, del 5 de Febrero de 2020, de Nuovo Pignone S.r.l: Una bomba centrífuga que comprende: una entrada de bomba; una salida de bomba; un eje de bomba; un conjunto de […]

Un método para proporcionar un espacio axial en un conjunto de corte de una bomba trituradora, y una bomba trituradora que comprende una cuña configurada para proporcionar dicho espacio axial, del 4 de Diciembre de 2019, de Xylem Europe GmbH: Una bomba trituradora que comprende: - una rueda de corte conectada y accionada en rotación por un árbol de accionamiento que […]

Bomba centrífuga multicelular con variador de frecuencia refrigerado situado entre la bomba y el motor, del 6 de Noviembre de 2019, de INBROOLL INDUSTRIES, S.L: Bomba centrífuga multicelular para bombeo de líquidos con variador de frecuencia refrigerado que incluye: • una cámara estanca atravesada por un árbol […]

Bomba centrífuga, del 14 de Octubre de 2019, de Grundfos Holding A/S: Bomba centrífuga con una pluralidad de etapas de bombeo dispuestas axialmente entre una parte superior y una parte inferior , y con una camisa exterior que […]

Placa de cojinete para un motor de ventilador de un ventilador radial de una campana extractora de humos, del 21 de Agosto de 2019, de BSH HAUSGERÁTE GMBH: Placa de cojinete para un motor de ventilador de un ventilador radial de una campana extractora de humos , con una primera sujeción que está configurada […]

Compresor centrífugo, turbocompresor de gas de escape y procedimiento correspondiente para operar un compresor centrífugo, del 21 de Agosto de 2019, de ROBERT BOSCH GMBH: Compresor centrífugo para un turbocompresor de gas de escape, en particular de un motor de combustión interna, el cual presenta: […]