DESTILACION REACTIVA CON RECICLADO DE OLEFINA.

Un procedimiento para la producción de un alqueno o alquenos a partir de un material de alimentación de alcohol o alcoholes primarios (y/o secundarios) parafínicos alifáticos monohidroxilados,

que comprenden etanol o propanol o propanoles o una mezcla de los mismos, caracterizado por las siguientes etapas; 1. el alcohol o los alcoholes primarios (o secundarios) parafínicos alifáticos monohidroxilados se convierten en los correspondientes alqueno o alquenos del mismo número de carbonos en una columna de destilación reactiva a presión y temperatura elevadas de modo que la corriente de cabeza extraída de la parte superior de dicha columna de destilación extractiva comprenda esencialmente dichos alqueno o alquenos

Tipo: Resumen de patente/invención. Número de Solicitud: W06002421GB.

Solicitante: BP CHEMICALS LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: CHERTSEY ROAD,SUNBURY-ON-THAMES, MIDDLESEX T.

Inventor/es: GRACEY, BENJAMIN PATRICK, BOLTON,LESLIE,WILIAM.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- C07C1/24 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 1/00 Preparación de hidrocarburos a partir de uno o varios compuestos, cuando alguno de ellos no es un hidrocarburo. › por eliminación de agua.

Clasificación PCT:

Fragmento de la descripción:

Destilación reactiva con reciclado de olefina.

La presente invención se refiere a un procedimiento para la producción de un alqueno o alquenos a partir de un material de alimentación que comprende al menos un alcohol parafínico alifático monohidroxilado.

La olefina o las olefinas se han producido tradicionalmente mediante craqueo con vapor de agua o catalítico de hidrocarburos. Sin embargo, inevitablemente, a medida que los recursos de crudo disminuyen, el precio del crudo se incrementa; lo que convierte la producción de una olefina u olefinas ligeras en un procedimiento costoso. Así, existe una necesidad en continuo aumento de rutas no petrolíferas para producir una olefina u olefinas C2+, esencialmente etileno y propileno. Tal olefina u olefinas son útiles como materiales de partida para numerosos productos químicos incluyendo productos polímeros tales como polietileno.

En los últimos años, la búsqueda de materiales alternativos para la producción de una olefina u olefinas C2+ ha conducido al uso de alcoholes tales como metanol, etanol y alcoholes superiores. Dichos alcoholes pueden producirse mediante la fermentación de, por ejemplo, azúcares y/o materiales celulósicos.

Alternativamente, los alcoholes pueden producirse a partir de gas de síntesis. Gas de síntesis se refiere a una combinación de hidrógeno y óxidos de carbono producida en una planta de gas de síntesis a partir de una fuente de carbono tal como gas natural, líquidos petrolíferos, biomasa y materiales carbonados incluyendo hulla, plásticos reciclados, residuos municipales o cualquier material orgánico. Así, el alcohol y los derivados de alcohol pueden proporcionar rutas no basadas en petróleo para la producción de una olefina u olefinas y otros hidrocarburos relacionados.

Generalmente, la producción de productos oxigenados, principalmente metanol, tiene lugar a través de tres etapas de procesamiento. Las tres etapas de procesamiento son: preparación de gas de síntesis, síntesis de metanol y purificación del metanol. En la etapa de preparación del gas de síntesis, puede emplearse una fase adicional por la que se trata el material de alimentación, por ej. el material de alimentación se purifica para retirar azufre y otros venenos de catalizador potenciales antes de convertirse en gas de síntesis. Este tratamiento también puede efectuarse después de la preparación del gas de síntesis; por ejemplo, cuando se emplea hulla o biomasa.

Se conocen bien procedimientos para producir mezclas de óxido u óxidos de carbono, e hidrógeno (gas de síntesis). Cada uno tiene sus ventajas y desventajas y la elección de usar un procedimiento de reformado particular está dictada por consideraciones económicas y de la corriente de alimentación disponible, así como por la relación molar deseada de H2:CO en el material de alimentación resultante de la reacción de reformado. El gas de síntesis puede prepararse usando cualquiera de los procedimientos conocidos en la técnica, incluyendo oxidación parcial de hidrocarburos, reformado con vapor de agua, reformado calentado con gas, reformado en microcanales (según se describe, por ejemplo, en US 6.284.217), reformado con plasma, reformado autotérmico y cualquier combinación de los mismos. Un análisis de tecnologías de producción de gas de síntesis se proporciona en "Hydrocarbon Processing" V78, N.4, 87-90, 92-93 (abril de 1999) y "Petrole et Techniques", N. 415, 86-93 (julio-agosto de 1998). También se prevé que el gas de síntesis pueda obtenerse mediante oxidación parcial catalítica de hidrocarburos en un reactor microestructurado según se ejemplifica en "IMRET 3: Proceedings of the Third International Conference on Microreaction Technology", Editor W. Ehrfeld, Springer Verlag, 1999, páginas 187-196. Alternativamente, el gas de síntesis puede obtenerse mediante oxidación parcial catalítica de tiempo de contacto corto de materiales de alimentación hidrocarbonados según se describe en EP 0303438. Preferiblemente, el gas de síntesis se obtiene a través de un procedimiento de "Reformador Compacto" según se describe en "Hydrocarbon Engineering", 2000, 5, (5), 67-69; "Hydrocarbon Processing", 79/9, 34 (septiembre de 2000); "Today's Refinery", 15/8, 9 (agosto de 2000); WO 99/02254 y WO 200023689.

Típicamente, para la producción comercial de gas de síntesis, la presión a la que se obtiene el gas de síntesis varía de aproximadamente 20 a 75 bar y la temperatura a la que sale el gas de síntesis del reformador varía de aproximadamente 700 grados C a 1100 grados C. El gas de síntesis contiene una relación molar de hidrógeno a óxido de carbono - que depende del material de alimentación de gas de síntesis - que varía de 0,8 a 3.

La preparación de gas de síntesis, también conocida como reformado, puede tener lugar en una sola etapa en la que todas las reacciones de reformado que consumen energía se efectúan en un solo reformador de vapor de agua tubular. El reformador de una sola etapa da como resultado una producción de hidrógeno en exceso. En una alternativa preferida, la preparación de gas de síntesis puede tener lugar en un procedimiento de reformado en dos etapas en el que el reformado primario en un reformador de vapor de agua tubular se combina con una etapa de reformado secundario encendida con oxígeno que produce un gas de síntesis con una deficiencia en hidrógeno. Con esta combinación, es posible ajustar la composición del gas de síntesis para obtener la composición más adecuada para la síntesis de metanol. Como una alternativa, el reformado autotérmico - en el que un reformador independiente encendido con oxígeno produce gas de síntesis que tiene una deficiencia de hidrógeno, seguido por la retirada aguas abajo de dióxido de carbono para restaurar la relación deseada de hidrógeno a dióxido de carbono - da como resultado un esquema de procesamiento simplificado con un coste de capital inferior. El diseño del quemador es una parte importante de cualquier etapa encendida con oxígeno. El quemador mezcla el hidrocarburo y el oxígeno y, mediante combustión en la llama, se proporciona calor para la conversión de los hidrocarburos.

La reacción a partir del gas de síntesis para oxigenar tal metanol es una reacción limitada por equilibrio exotérmico que está favorecida por temperaturas bajas. También requiere altas presiones sobre un catalizador heterogéneo ya que las reacciones que producen metanol exhiben una disminución en el volumen. Según se describe en la Patente de EE. UU. Nº 3.326.956, la síntesis de metanol a baja presión se basa en un catalizador de óxido de cobre-óxido de zinc-alúmina que típicamente funciona a una presión nominal de 5-10 MPa y temperaturas que varían de aproximadamente 150 grados C a 450 grados C sobre una variedad de catalizadores, incluyendo CuO/ZnO/Al2O3, CuO/ZnO/Cr2O3, ZnO/Cr2O3, Fe, Co, Ni, Ru, Os, Pt y Pd. Se prefieren catalizadores basados en ZnO para la producción de metanol y éter dimetílico. El catalizador de síntesis de metanol a baja presión basado en cobre está disponible comercialmente de suministradores tales como BASF, ICI Ltd. del Reino Unido, y Haldor-Topsoe. Los rendimientos de metanol a partir de catalizadores basados en cobre están generalmente por encima de 99,5% del CO+CO2 convertido presente. El agua es un subproducto de la conversión del gas de síntesis en productos oxigenados. Un documento titulado "Selection of Technology for Large Methanol Plants", de Helge Holm-Larsen, presentado en la 1994 World Methanol Conference, 30 de nov.-1 de dic. de 1994, en Ginebra, Suiza, revisa los desarrollos en la producción de metanol y muestra cuánta reducción adicional en los costes de la producción de metanol dará como resultado la construcción de plantas muy grandes con capacidades que llegan a 10.000 toneladas métricas al día.

La Patente de EE. UU. Nº 4.543.435 divulga un procedimiento para convertir un material de alimentación de producto oxigenado que comprende metanol, éter dimetílico o similares en un reactor de conversión de productos oxigenados en hidrocarburos líquidos que comprenden una olefina u olefinas C2 -C4 e hidrocarburos C5+. La olefina o las olefinas C2-C4 se comprimen para recuperar un gas rico en etileno. El gas rico en etileno se recicla al reactor de conversión del producto oxigenado. La Patente de EE. UU. Nº 4.076.761 divulga un procedimiento para convertir productos oxigenados en gasolina con el retorno de un producto gaseoso rico en hidrógeno a una planta de gas de síntesis o a la zona de reacción de conversión del producto oxigenado.

La...

Reivindicaciones:

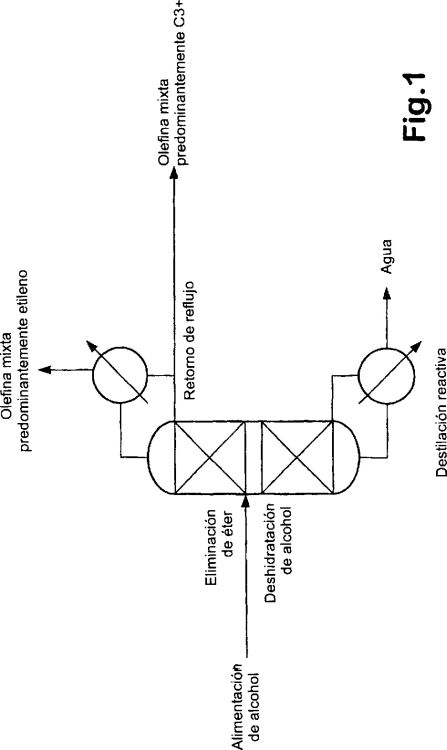

1. Un procedimiento para la producción de un alqueno o alquenos a partir de un material de alimentación de alcohol o alcoholes primarios (y/o secundarios) parafínicos alifáticos monohidroxilados, que comprenden etanol o propanol o propanoles o una mezcla de los mismos, caracterizado por las siguientes etapas;

- 1. el alcohol o los alcoholes primarios (o secundarios) parafínicos alifáticos monohidroxilados se convierten en los correspondientes alqueno o alquenos del mismo número de carbonos en una columna de destilación reactiva a presión y temperatura elevadas de modo que la corriente de cabeza extraída de la parte superior de dicha columna de destilación extractiva comprenda esencialmente dichos alqueno o alquenos,

- 2. la corriente de cabeza procedente de la etapa 1 se enfría a continuación hasta una temperatura suficiente para condensar al menos parte del alqueno o los alquenos con el punto de ebullición más alto,

- 3. al menos parte del alqueno o los alquenos condensados procedentes de la etapa 2 se recicla a continuación de nuevo hacia dicha columna de destilación reactiva, como un retorno de reflujo,

- 4. simultáneamente, se recuperan el alqueno o los alquenos restantes.

2. Un procedimiento para la conversión de hidrocarburo en alqueno o alquenos, que comprende las etapas de

- a. convertir en un reactor de gas de síntesis el hidrocarburo en una mezcla de óxido u óxidos de carbono, e hidrógeno,

- b. convertir dicha mezcla de óxido u óxidos de carbono, e hidrógeno procedente de la etapa a en presencia de un catalizador en partículas en un reactor bajo una temperatura comprendida entre 200 y 400ºC y una presión de 50 a 200 bar en un material de alimentación que comprende al menos un alcohol o alcoholes primaros (o secundarios) parafínicos alifáticos monohidroxilados que tienen alcoholes de 2 a 3 átomos de carbono, y

- c. avanzar de acuerdo con las etapas 1 a 4 anteriores de acuerdo con la reivindicación 1 para producir dichos alqueno o alquenos.

3. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el catalizador usado en el reactor de destilación reactiva es un catalizador heterogéneo elegido entre heteropoliácidos insolubles, soportes sulfonados (por ej. Nafion y resinas de intercambio iónico), zeolitas, zeolitas modificadas con metal, mordenitas y mezclas de los mismos; preferiblemente heteropoliácidos y resinas de intercambio iónico; más preferiblemente heteropoliácidos; y lo más preferiblemente sales de ácido 12-tungstosilícico y ácido 18-tungstofosfórico.

4. Procedimiento de acuerdo con la reivindicación 3, en el que el soporte de catalizador se trata en primer lugar con un agente de fluoración.

5. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 ó 2, en el que el catalizador usado en el reactor de destilación reactiva es un catalizador homogéneo, preferiblemente un catalizador de punto de ebullición superior que los reaccionantes y los productos.

6. Procedimiento de acuerdo con la reivindicación 5, en el que el catalizador se elige entre ácidos sulfónicos tales como ácido metanosulfónico, ácido para-toluenosulfónico, ácido tríflico, ácidos sulfúricos, heteropoliácidos y ácido fosfórico; ácido fosfórico y ácidos organosulfónicos.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la corriente de cabeza de alqueno o alquenos que se extrae de la parte superior de la columna de destilación reactiva consiste en uno o más alqueno o alquenos, esencialmente en propileno y etileno.

8. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la relación de reflujo, x/y - donde x es la velocidad a la que el alqueno o los alquenos se reciclan desde la corriente de cabeza de nuevo al reactor e y es la velocidad a la que el alqueno o los alquenos se recuperan de la corriente de cabeza - es más de 0,5 pero menos de 20, y preferiblemente más de 1 pero menos de 10, y lo más preferiblemente más de 1 y menos de 5.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el alcohol o los alcoholes presentes en el material de alimentación de producto oxigenado en bruto que se introduce en la columna de destilación reactiva consisten en una mezcla de etanol y propanol o propanoles, preferiblemente etanol y n-propanol.

10. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que el material de alimentación de producto oxigenado en bruto comprende agua, y los alcoholes C2-C3 junto con el agua representan al menos 90% en peso del material de alimentación de producto oxigenado en bruto introducido en la columna de destilación reactiva.

11. Procedimiento de acuerdo con cualquiera de las reivindicaciones precedentes, en el que una alimentación de éter adicional se añade a la alimentación de alcohol a la destilación reactiva.

Patentes similares o relacionadas:

Procedimiento de deshidratación de monoalcoholes mediante el uso de un aluminosilicato cristalino modificado, del 29 de Julio de 2020, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un monoalcohol, o de una mezcla de al menos dos monoalcoholes, que tiene al menos 2 átomos de carbono y como […]

Composición de catalizador que comprende un aluminosilicato cristalino modificado para la deshidratación de alcoholes, del 13 de Mayo de 2020, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento para preparar una composición de catalizador que contiene un aluminosilicato cristalino modificado y un aglutinante, en donde […]

Reducción catalítica suave de enlaces C-O y enlaces C=O usando un sistema de catalizador reciclable, del 4 de Diciembre de 2019, de Organofuel Sweden AB: Método de conversión de un enlace C=O en un enlace C-H, que comprende las etapas de: i. proporcionar un alcohol y convertir el alcohol en un compuesto que comprende […]

Procedimiento para producir estireno, del 31 de Julio de 2019, de SHELL INTERNATIONALE RESEARCH MAATSCHAPPIJ B.V.: Procedimiento para la preparación de estireno o estirenos sustituidos que comprende las etapas de: (a) someter una alimentación que contiene 1-fenil etanol o 1-fenil etanol […]

Deshidratación de alcoholes con un silicato cristalino con una baja proporción de Si/Al, del 22 de Marzo de 2019, de TOTAL RESEARCH & TECHNOLOGY FELUY: Procedimiento de deshidratación de un alcohol que tiene al menos 2 átomos de carbono para la fabricación de la correspondiente olefina, que comprende: la introducción en un […]

Proceso para la deshidratación de compuestos oxigenados con catalizadores de heteropoliácido que tienen soportes de óxidos mixtos y uso de los mismos, del 27 de Febrero de 2019, de Technip E&C Limited: Un proceso para la deshidratación química en fase de vapor de etanol en un reactor en presencia de un catalizador de heteropoliácido soportado, en el que el soporte del catalizador […]

Procedimiento para la preparación de un alqueno, del 12 de Febrero de 2019, de Technip E&C Limited: Procedimiento para la preparación de un alqueno a partir de un compuesto oxigenado que comprende poner en contacto una corriente de alimentación de reactivo que comprende al […]

Procedimiento para la producción de etileno y otras olefinas a partir de soluciones acuosas de los alcoholes correspondientes., del 14 de Enero de 2019, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Procedimiento para la producción en continuo de una o varias olefinas a partir de una solución acuosa del o de los alcoholes correspondientes, siendo los alcoholes seleccionados […]

Procedimiento para la producción de etileno y otras olefinas a partir de soluciones acuosas de los alcoholes correspondientes., del 14 de Enero de 2019, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Procedimiento para la producción en continuo de una o varias olefinas a partir de una solución acuosa del o de los alcoholes correspondientes, siendo los alcoholes seleccionados […]