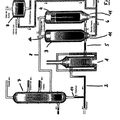

Sistema y método de despresurización de culata inferior de tambor de coque.

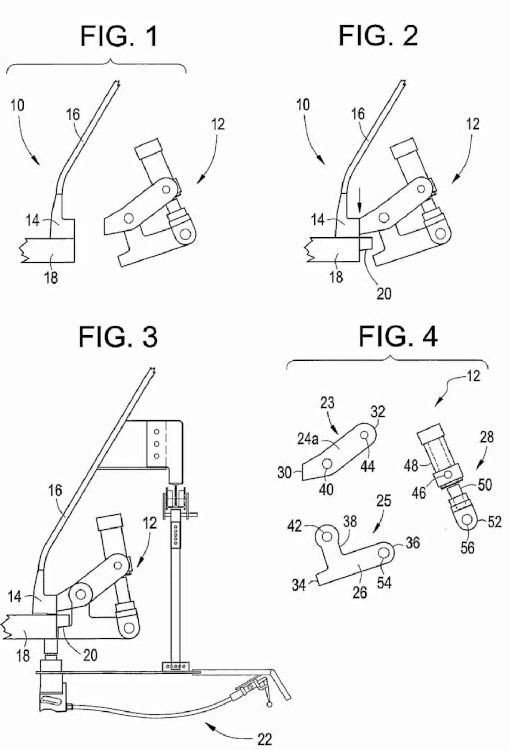

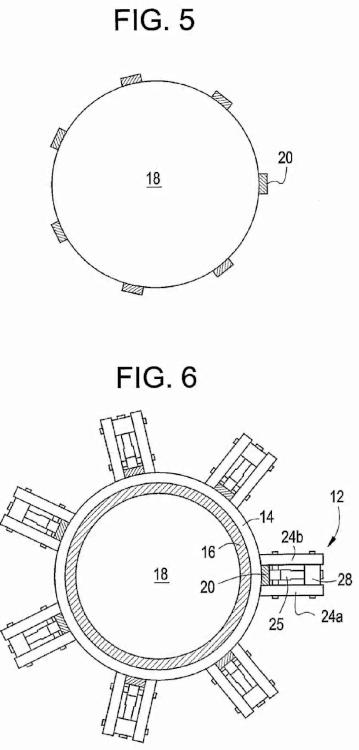

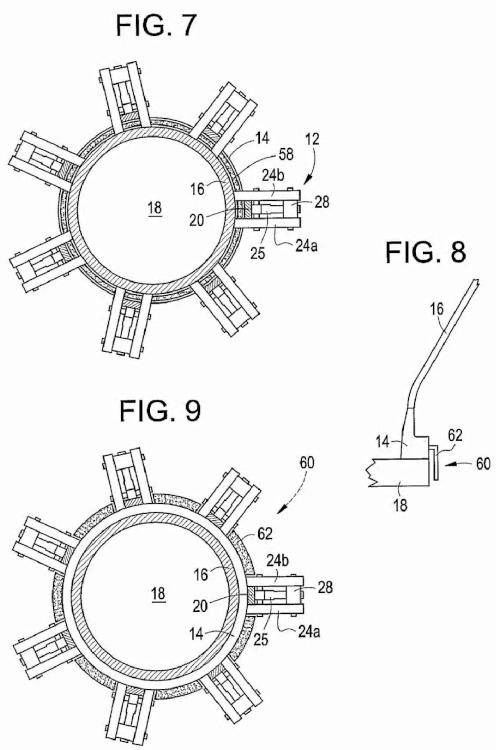

Un método para sujetar una cubierta de culata inferior (18) de un tambor de coque (10) a una brida inferior (14) de dicho tambor de coque,

que comprende:

determinar un número mínimo de abrazaderas (12) necesarias para mantener un sellado eficaz entre dicha cubierta de culata inferior (18) y dicha brida inferior (14) de dicho tambor de coque (10);

montar al menos dicho número mínimo de abrazaderas (12) alrededor de una periferia de dicha brida inferior (14) para fijar dichas abrazaderas a dicho tambor de coque; y

accionar dichas abrazaderas montadas (12) desde una localización remota para sujetar dicha cubierta de culata inferior (18) a dicha brida inferior (14), caracterizado por que dichas abrazaderas no se extienden por debajo de dicha cubierta de culata inferior cuando dichas abrazaderas montadas sujetan dicha cubierta de culata inferior a dicha brida inferior.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/032707.

Solicitante: Bechtel Hydrocarbon Technology Solutions, Inc.

Inventor/es: DOERKSEN, BRIAN, J., GREEN,VANCE C, LU,JINYANG JAMES, SCHROEDER,CHARLES, SNIR,MEIR, ALI,MOHAMAD T.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65D45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › Dispositivos que se colocan por presión o apriete para asegurar o retener los elementos de cierre (uniones entre tapones o cubiertas y recipiente por roscado o en forma de bayoneta B65D 39/08, B65D 41/04, B65D 41/34; tapones dilatables B65D 39/12; para recipientes a presión en general F16J 13/00).

- C10B25/10 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 25/00 Puertas o cierres para hornos de coque. › para hornos de cámaras verticales.

- F16J13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16J PISTONES; CILINDROS; RECIPIENTES A PRESION EN GENERAL; JUNTAS DE ESTANQUEIDAD. › Cubiertas u órganos de cierre similares para vasijas a presión en general (para cilindros de motores o aparatos similares F16J 10/00; juntas de estanqueidad F16J 15/02; cubiertas o tapas para receptáculos en forma de caja B65D 43/00; dispositivos que se colocan por presión o apriete para retener los elementos de cierre de receptáculos B65D 45/00; cierres de receptáculos no previstos en otros lugar B65D 51/00; bocas de hombre para grandes receptáculos B65D 90/10; puertas o cierres para grandes receptáculos B65D 90/54; para recipientes que contengan o almacenen gases comprimidos licuados o solidificados F17C 13/06; calderas de vapor F22B).

PDF original: ES-2552769_T3.pdf

Patentes similares o relacionadas:

Operador de válvula accionada eléctrica sin elevación, del 6 de Marzo de 2019, de DeltaValve, LLC: Un accionador de válvula para abrir y cerrar una válvula que comprende: una torre de soporte que tiene al menos una ranura longitudinal […]

Tambor de coquización, corredera de puente tubular para un tambor de coquización y procedimiento para suministrar residuos a un tambor de coquización, del 11 de Octubre de 2017, de Z & J Technologies GmbH: Tambor de coquización, especialmente para la fabricación de coque de petróleo, que presenta un cuerpo base casi cilíndrico, así como al menos una abertura de […]

Sistema y método de instalación de válvula de separación, del 22 de Febrero de 2017, de CURTISS-WRIGHT FLOW CONTROL CORPORATION: Un sistema de instalación dinámico de una válvula de separación que comprende: una válvula de separación que comprende una persiana deslizante que […]

Válvula reguladora y sistema para el fondo de un tambor de coque, del 19 de Julio de 2013, de CURTISS-WRIGHT FLOW CONTROL CORP: Aparato para impedir el escape de una cantidad indebida de vapor procedente de un dispositivo deextracción de coque a medida que éste es accionado, […]

SISTEMA MEJORADO PARA RETIRAR LOS CABEZALES DEL FONDO DE UN TAMBOR DE COQUE, del 1 de Julio de 2010, de CURTISS-WRIGHT FLOW CONTROL CORPORATION: Sistema de retirada de cabezales de un tambor de coque que comprende: un tambor de coque que tiene un orificio provisto de una brida; una válvula de […]

SISTEMA MEJORADO PARA RETIRAR LOS CABEZALES DEL FONDO DE UN TAMBOR DE COQUE, del 1 de Julio de 2010, de CURTISS-WRIGHT FLOW CONTROL CORPORATION: Sistema de retirada de cabezales de un tambor de coque que comprende: un tambor de coque que tiene un orificio provisto de una brida; una válvula de […]

DISPOSITIVO Y ESTRUCTURA DE SOPORTE PARA DESMONTAR CABEZAS DE RECIPIENTES DE COQUIZACION., del 1 de Septiembre de 2005, de FOSTER WHEELER USA CORPORATION: UN DISPOSITIVO DESCABEZADO PARA ACOPLARLO DE FORMA DESMONTABLE SOBRE UNA ABERTURA EMBRIDADA INFERIOR DE UN RECIPIENTE ORIENTADO VERTICALMENTE TAL COMO UN TAMBOR […]

ARTIFICIO DE BASE SIN TAPA Y METODO PARA VASOS VERTICALES, del 1 de Noviembre de 1993, de FOSTER WHEELER USA CORPORATION: EL ARTIFICIO SIN TAPA INCLUYE UNA UNIDAD DE CUBIERTA PARA UNIRLO AL SEGMENTO INFERIOR DE UN TAMBOR DE COCCION , SISTEMAS CIERRE , POR LOS CUALES CARIOS […]

TAMBOR DE COQUEFACCION CON UNA CORREDERA DE PUENTE TUBULAR, del 21 de Mayo de 2009, de Z &J TECHNOLOGIES GMBHH: Tambor de coquefacción , especialmente para la fabricación de coque de petróleo, que presenta un cuerpo básico aproximadamente cilíndrico, al menos […]

TAMBOR DE COQUEFACCION CON UNA CORREDERA DE PUENTE TUBULAR, del 21 de Mayo de 2009, de Z &J TECHNOLOGIES GMBHH: Tambor de coquefacción , especialmente para la fabricación de coque de petróleo, que presenta un cuerpo básico aproximadamente cilíndrico, al menos […]