Procedimiento de depuración de humos de combustión que utiliza bicarbonato o sesquicarbonato de sodio.

Procedimiento de depuración de humos de combustión, que comprende unas etapas según las cuales:

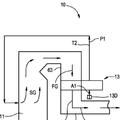

- se introducen en un filtro (101) unos humos (1), que están mezclados con bicarbonato de sodio o con sesquicarbonato de sodio (2; 2'; 2, 2') para neutralizar sus contaminantes ácidos, y que presentan una temperatura comprendida entre 130ºC y 180ºC,

- se admite en un reactor de reactivación (201):

· una fracción (6) de los residuos sólidos (4) procedentes del filtro (101), estando esta fracción comprendida entre 30% y 95% del caudal total de los residuos sólidos procedentes del filtro, y

· vapor de agua (7), que presenta una temperatura comprendida entre 200ºC y 450ºC y cuya cantidad está comprendida entre 100 y 500 kilogramos por tonelada de dicha fracción de residuos sólidos (6),

siendo los residuos sólidos puestos en contacto con el vapor de agua por el reactor de reactivación durante por lo menos un minuto, y

- se reciclan hacia el filtro (101) los sólidos (8) procedentes del reactor de reactivación (201), mezclándolos con los humos (1) aguas arriba del filtro.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12154599.

Solicitante: LAB SA.

Nacionalidad solicitante: Francia.

Dirección: 259 avenue Jean Jaurès 69007 Lyon FRANCIA.

Inventor/es: TABARIES, FRANCK, SIRET,BERNARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Oxidos de azufre (B01D 53/60 tiene prioridad).

- B01D53/68 B01D 53/00 […] › Halógenos o compuestos halogenados.

PDF original: ES-2529017_T3.pdf

Fragmento de la descripción:

Procedimiento de depuración de humos de combustión que utiliza bicarbonato o sesquicarbonato de sodio.

La presente invención se refiere a un procedimiento de depuración de humos de combustión.

Numerosas actividades industriales generan óxidos de azufre, así como otros gases contaminantes que es preciso tratar. Se pueden citar los incineradores, los hornos cementeros o las refinerías de petróleo.

Para tratar estos gases ácidos, entre los que se encuentran principalmente los dióxidos de azufre (SO2) y el ácido clorhídrico (HCI), se conocen múltiples procedimientos de uso comercial corriente.

En primer lugar, existen unos procedimientos húmedos, en los que los gases a depurar se ponen en contacto con un líquido de lavado que, por absorción, captará los contaminantes ácidos y los neutralizará. Diversas tecnologías están disponibles, desde las lavadoras que utilizan una pulverización en lluvia, hasta las lavadoras de tipo "columna de relleno", pasando por las lavadoras de plataformas. Si bien estos procedimientos son muy eficaces y producen comparativamente pocos residuos sólidos, son más bien caros en términos de inversión.

Después se encuentran los procedimientos secos, en los que un reactivo de neutralización, usualmente cal o bicarbonato de sodio, se inyecta en el gas a depurar y en los que el producto de la reacción, así como el exceso de reactivo, se recogen en un filtro de manga o un electrofiltro. Estos procedimientos, que requieren una mejor inversión, adolecen de unos costes de funcionamiento sustancialmente más elevados que los de los procedimientos húmedos, ya que se necesita un exceso de reactivo para una depuración minuciosa, lo que se traduce en mayores costes para este reactivo y sobre todo para el tratamiento y la eliminación de los residuos sólidos.

Se ha intentado mejorar esta situación con unos procedimientos semisecos en los que el reactivo se pone en contacto con los gases a depurar no en forma sólida, sino en forma de un líquido o de una pasta, habitualmente una lechada de cal. Al entrar en contacto con los gases calientes, el agua se evapora, dejando al final un residuo sólido de composición similar a la de los procedimientos secos que se recoge sobre un filtro o un electrofiltro. La cantidad de reactivo consumida es menor, así como la cantidad de residuos producidos. Este progreso se paga, a la vez, con una complejidad mayor, ya que es indispensable un reactor de atomización-evaporación, y con una recuperación energética menor, ya que hay que conservar los humos a una temperatura suficiente para la evaporación del líquido.

Por lo tanto, los procedimientos secos están favorecidos cuando se debe minimizar la inversión y cuando se busca una relación excelente entre los rendimientos y el coste. Principalmente se utilizan dos reactivos, si bien otros son posibles, a saber el bicarbonato de sodio (NaHC03) y la cal (Ca(OH)2). Así, el documento EP-A-1 949 956, procedente del mismo solicitante que la presente invención, divulga un procedimiento de depuración de gases de combustión que comprende etapas según las cuales:

- se introducen en un filtro humos, que están mezclados con cal o con bicarbonato de sodio para neutralizar sus contaminantes ácidos y que presentan una temperatura comprendida entre 130°C y 180°C,

- se admite, en un reactor de acondicionamiento, entre 40 y 95% de los residuos sólidos procedentes del filtro, así como un gas de acondicionamiento, tal como aire seco o una mezcla de aire y vapor de agua, con un tiempo de paso comprendido entre 30 segundos y 8 minutos, y

- se reciclan hacia el filtro los sólidos procedentes del reactor de acondicionamiento, mezclándolos con los humos aguas arriba del filtro.

El documento EP A-1 716 910, procedente asimismo del mismo solicitante, divulga un procedimiento similar.

En estos procedimientos secos, el bicarbonato, más costoso que la cal, puede ser preferible ya que la cantidad de residuos que genera es menor. Para ser activo, el bicarbonato debe sin embargo ser molido e introducido en un flujo gaseoso suficientemente caliente para promover la reacción 2 NaHCCb -* Na2CC>3 + H2O + CO2 que, por explosión de los granos, proporcionará una gran superficie específica y asegurará la eficacia del procedimiento. De este modo hacen falta tres criterios para garantizar una buena utilización de este reactivo con fines de depuración de humos: una temperatura suficientemente elevada, preferentemente superior a 160°C, un tiempo de contacto suficiente (del orden del segundo) del bicarbonato con los humos, y un producto molido suficientemente fino. No obstante, operar a temperaturas elevadas adolece de dos inconvenientes: la recuperación del calor es limitada y, a menudo, se debe preocupar de la captación del mercurio que pueda estar presente, mediante adsorbentes minerales, como el carbón activo, que se inyectan al mismo tiempo que el bicarbonato. Sin embargo, las capacidades de captación de mercurio de estos productos se degradan rápidamente con la temperatura. Entonces es posible que se deba utilizar el bicarbonato a temperaturas moderadas o en condiciones poco favorables, con el efecto neto de una eficacia menor, que implique un ratio estequiométrico más elevado, lo cual no es satisfactorio económicamente.

El objetivo de la presente invención es mejorar los procedimientos secos de depuración existentes, para permitir la

utilización del bicarbonato o del sesquicarbonato de sodio como agente de depuración de humos de combustión, a temperaturas bajas y con una eficacia elevada.

Con este fin, la invención tiene por objeto un procedimiento de depuración de humos de combustión tal y como se define en la reivindicación 1.

La ¡dea subyacente a la invención parte de la constatación de que, para poder ser utilizado de forma eficaz, el bicarbonato o el sesquicarbonato de sodio debe estar expuesto a una temperatura suficiente, de forma que se pueda producir la reacción de descomposición 2 NaHC03 -» Na2C03 + H20 + C02. Los residuos que son recogidos por un filtro atravesado por una mezcla de humos a depurar y de bicarbonato o sesquicarbonato de sodio contienen de este modo una fracción de bicarbonato o de sesquicarbonato que no ha reaccionado. Una de las características de la invención es que estos residuos se someten a la acción del vapor de agua a una temperatura de por lo menos 200°C en un contactor gas-sólido, formando así un reactor de reactivación, que proporciona un tiempo de contacto de por lo menos 1 minuto para los sólidos y, preferentemente, un tiempo comprendido entre 2 y 5 minutos. Esta exposición, a una temperatura más elevada que aquella a la que han sido sometidos los sólidos durante su contacto con los humos a depurar y durante un tiempo mucho más largo que el tiempo durante el que han estado en contacto con los humos, tiene unas consecuencias muy beneficiosas sobre la utilización del bicarbonato o del sesquicarbonato y, por lo tanto, sobre el consumo o bien el ratio estequiométrico.

En primer lugar, se promueve la reacción de descomposición del bicarbonato o del sesquicarbonato aún presentes. Durante esta reacción los granos estallan, aumentando su superficie activa de manera importante. Se debe observar que una parte de este bicarbonato o sesquicarbonato que no ha reaccionado está situado en el núcleo de los granos y está rodeado de una capa de sales resultantes de la reacción de neutralización de los contaminantes ácidos, tales como el NaCI y Na2SC>4 con grados de hidratación diversos, dicha capa de sales obstaculiza el acceso de los contaminantes al núcleo, en particular el dióxido de azufre y el ácido clorhídrico. Esta reacción, que tiene por efecto una explosión de los granos, contribuye a romper la capa externa de sales y a volver a exponer producto virgen en la superficie, restaurando una alta reactividad.

Por otra parte, la exposición al vapor de agua inducirá unas reacciones de hidratación en superficie. La formación de hidratos, cuyo volumen molar es más importante que el de la sal no hidratada, conduce también a modificar localmente la estructura cristalina, provocando también fallas en la corteza de sales que rodea el núcleo que todavía

no ha reaccionado.

Además, un aumento de la humedad, incluso temporal, es favorable para la captación de los gases ácidos, que son el ácido clorhídrico y el dióxido de azufre.

Asimismo, la exposición al vapor de agua permitirá la difusión de este vapor de agua al interior de los poros de los granos sólidos. Al reintroducir los sólidos en el flujo gaseoso, la presión parcial de vapor de agua pasará bruscamente de, por ejemplo, aproximadamente 1 bar, particularmente en el caso de que la atmósfera gaseosa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de depuración de humos de combustión, que comprende unas etapas según las cuales:

- se introducen en un filtro (101) unos humos (1), que están mezclados con bicarbonato de sodio o con sesquicarbonato de sodio (2; 2; 2, 2) para neutralizar sus contaminantes ácidos, y que presentan una temperatura comprendida entre 130°C y 180°C,

- se admite en un reactor de reactivación (201):

una fracción (6) de los residuos sólidos (4) procedentes del filtro (101), estando esta fracción comprendida entre 30% y 95% del caudal total de los residuos sólidos procedentes del filtro, y

vapor de agua (7), que presenta una temperatura comprendida entre 200°C y 450°C y cuya cantidad está comprendida entre 100 y 500 kilogramos por tonelada de dicha fracción de residuos sólidos (6),

siendo los residuos sólidos puestos en contacto con el vapor de agua por el reactor de reactivación durante por lo menos un minuto, y

- se reciclan hacia el filtro (101) los sólidos (8) procedentes del reactor de reactivación (201), mezclándolos con los humos (1) aguas arriba del filtro.

2. Procedimiento según la reivindicación 1, caracterizado por que se introduce bicarbonato de sodio fresco o sesquicarbonato de sodio fresco (2) directamente en los humos (1) aguas arriba del filtro (101).

3. Procedimiento según una de la reivindicaciones 1 o 2, caracterizado por que se admite bicarbonato de sodio fresco o sesquicarbonato de sodio fresco (2) en el reactor de reactivación (201) y se envía hasta los humos (1) con los sólidos reciclados (8) procedentes del reactor de activación.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que los humos (1) introducidos en el filtro (101) presentan una temperatura comprendida entre 130°C y 160°C.

5. Procedimiento según una de la reivindicaciones anteriores, caracterizado por que los residuos sólidos (6) son puestos en contacto con el vapor de agua (7) por el reactor de reactivación (201) durante un tiempo comprendido entre 2 y 5 minutos.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que se hace funcionar el filtro (101) a una temperatura comprendida entre 130°C y 180°C, preferentemente entre 130°C y 160°C.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el vapor de agua (7) admitido en el reactor de reactivación (201) está sobrecalentado.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el reactor de reactivación (201) es un tornillo sinfín o un doble tornillo sinfín, que está provisto de medios de introducción del vapor de agua.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el filtro (101) es un filtro de mangas o un electrofiltro.

Patentes similares o relacionadas:

Método y sistema para la separación y purificación de metano a partir de un biogás, del 15 de Julio de 2020, de Siegel, Stanley, M: Un método para la separación y purificación de metano de un biogás, que comprende los pasos de: recolectar una corriente de biogás sin procesar, incluyendo la corriente […]

Torre de absorción de desulfuración, método para configurarla y método de funcionamiento, del 8 de Julio de 2020, de Jiangnan Environmental Protection Group Inc: Una torre de absorción de desulfuración de un proceso de amoníaco, que comprende un cuerpo de torre, una cámara de torre qformada dentro […]

Aparato de secado por pulverización para el filtrado de aguas residuales de desulfuración y sistema de tratamiento de gases de escape, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un aparato de secado por pulverización (50A) del filtrado de la deshidratación a partir de aguas residuales de desulfuración que comprende: una entrada de gas […]

Procedimiento para la separación de gases nocivos ácidos de un gas de escape que presenta una baja temperatura del gas de escape, del 13 de Mayo de 2020, de Steinmüller Engineering GmbH: Procedimiento para la separación de gases nocivos ácidos a partir de un gas de escape que presenta una baja temperatura del gas de escape, en el cual el gas de escape se lleva […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Febrero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar un sistema generador de vapor que incluye un vaso generador de […]

Método y sistema para mejorar la efectividad de una caldera, del 27 de Enero de 2020, de ARVOS Ljungstrom LLC: Un método para mejorar la efectividad de un sistema generador de vapor incluye proporcionar aire a un precalentador de aire a un flujo de […]

Composición de sorbente y método de control de la emisión de sustancias contaminantes en un efluente gaseoso producido por un proceso de combustión, del 6 de Noviembre de 2019, de Unicalce S.p.A: Una composición de sorbente en forma de polvo, que comprende hidróxido de calcio (Ca(OH)2), hidróxido de magnesio (Mg(OH)2) y óxido de magnesio (MgO), teniendo […]

Método para retirar SOx de gas utilizando polietilenglicol, del 9 de Octubre de 2019, de Beijing Boyuan-Hengsheng High-Technology Co., Ltd: Un método para absorber SOx de un gas por medio de una solución de polietilenglicol, en donde la solución de polietilenglicol tiene un polietilenglicol […]